ibaPDA 在焊机集中监控项目中的应用

孟祥顺,付友昌

(首钢京唐钢铁联合责任有限公司冷轧作业部,河北唐山 063000)

0 引言

随着经济的快速发展,由于产能过剩、需求疲软、人力成本上升等客观因素,传统行业面临严峻挑战。如何利用新技术提高生产效率和降低生产成本、提升管理水平是传统行业最迫切需要解决的问题。焊机设备在运行、维护过程中经常遇到以下问题:

(1)焊机设备分布在不同的区域,发生问题时需要技术人员到现场查看上位机。技术人员为了处理问题要横跨厂区,大大增加时间成本,让技术人员疲于奔命。

(2)十几台不同的焊机设备来自于不同的自动化厂家,通信协议不统一,由于没有相同的数据格式,技术人员需要投入大量时间做统计工作。

(3)发生问题时没有数据记录,需要等待问题再一次发生,才能查清问题发生的原因,很多时候需要技术人员长时间蹲守,极大的增加了工作时间。

为了解决上述问题,引进来自德国的ibaPDA 数据采集和分析软件,根据对焊机多年的技术积累,通过创新驱动的方式,实现对多种焊机设备进行集中监控,实施科学化、规范化的集中管理。

1 焊机ibaPDA 数据采集系统介绍

1.1 焊机ibaPDA 数据采集系统整体架构

某公司共有12 套连续生产线焊机,由于焊机本身不具备数据采集系统,当问题出现时,无法进行故障状态追溯。焊机分布在各条连续生产线上,每台焊机都分别安装数据采集的高成本非常高且效率低下。为了解决这个问题,通过建立数据采集工作站,建立数据传输网络,将分布在各条生产线的焊机实时生产数据通过数据传输网络发送到数据采集工作站保存。

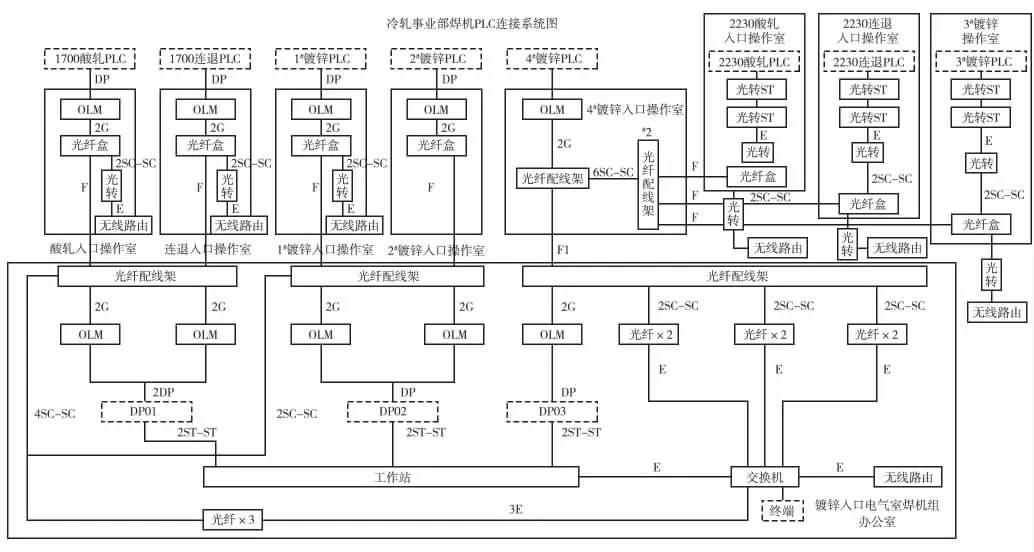

为了满足远距离铺设的要求,焊机PLC 系统通过Profibus-DP总线和以太网总线连接到焊机控制新增加的光纤盒。通过铺设单模光缆到数据采集站,为数据采集、存储和分析提供基础的物理连接,数据采集网络拓扑图如图1 所示。依托光纤网络很好的实时性能,借助ibaPDA 软件在线监测功能,焊机的技术人员可以看到现场各种参数实时曲线,对于事故的分析不需要赶赴现场,只要借助数据分析工具可以解决问题,大大节省了时间。

图1 数据采集网络拓扑图

1.2 焊机ibaPDA 数据采集系统通信协议

目前焊机设备主要分为两种:一种设备制造商是米巴赫公司,采用S7-300 系列PLC 作为控制设备,支持以太网协议通信;另一种设备制造商是Tmeic 公司、采用三菱Q 系列PLC 作为控制设备,支持Profibus-DP 现场总线通信。这两种完全不同的PLC 需要由ibaPDA 集中数据采集系统收集数据。采用三菱Q 系列PLC 作为控制设备的系统,ibaPDA 数据采集系统通过增加第三方Profibus-DP 从站模块,然后对主站的PLC 进行编程,将PLC 中的变量地址的数据发送到Profibus-DP 从站,只要知道被采集信号的地址就可以进行信号数据采集[1]。

同时ibaPDA 数据采集软件可以通过以太网协议采集Siemens 系列PLC 的数据。当然在选择通信协议的时候还需要综合考虑各种方式的优缺点。

随着技术的发展,以太网在速度、确定性和优先规则方面取得很大进步,基本满足工业应用各方面的需要[2]。由于以太网CSMA/CD 的访问控制方法,以太网通信具有以下特点:访问控制算法简单、易实现。用户访问总线时间不确定的随机竞争总线,广泛应用于不是严格的实时数据传输应用程序环境,在网络通信负载较低时,显示较好的数据吞吐量和延迟特性。然而,当两个数据发送到物理层,并全部或部分数据重叠时会发生冲突。发生冲突时,物理网段上的数据不再有效。冲突是影响以太网的性能的主要因素,由于冲突使得以太网在超过40%的负载时,效率将会大大降低[2]。

Profibus-DP 现场总线与以太网的CSMA/CD 相比,Profibus-DP 采用的令牌控制具有以下特点:在网络通信重负荷时的吞吐率与延迟特性表现非常好,因而适用于重通信负荷的应用环境;但是造价较高。这是Profibus-DP 的不足之处[2]。

对于S7-300,ibaPDA 软件可以通过以太网连接S7-300 采集数据,通信协议是西门子的以太网通信协议。ibaPDA 服务器和S7-300 的PLC 在一个网段上,就可以进行通信采集数据。

对于三菱Q 系列PLC,采用的Profibus-DP 通信方案,ibaPDA 软件通过安装在数据采集工作站的光纤接收卡和ibaBM-DP 采集模块的方式,通过Profibus-DP 总线协议与三菱PLC 通信,在三菱的PLC 上增加三菱的DP 主站通信模块,型号为QJ71PB92V。PLC 中的数据通过新增加的三菱DP 主站发送给iba BM-DP 数据采集模块,然后通过光纤进入ibaPDA 服务器,经过ibaPDA 软件处理,显示为实时的曲线[3]。

虽然以太网方式有比较明显的缺点,但是成本低连接方便,对于一般的数据采集完全能够满足要求。综合各种因素,为了达到最快的数据采集速率,减少无效数据,减少施工时间,方便后期系统维护,决定采用Profibus-DP 和以太网相结合的通信方式连接控制器和ibaPDA 数据采集系统。

2 焊机ibaPDA 数据采集系统的应用

2.1 集中监控的应用

焊机ibaPDA 数据采集系统通过对所有焊机的实时集中监控,实现对分布全厂的焊机运行状态的掌握。每台焊机所需要监控的数据,都采用通过Profibus-DP 或者以太网协议转换成光信号,通过已经铺设的光纤网络实时向数据采集服务器发送,这些数据以动态趋势图的方式在屏幕上显示。对每台焊机也进行了监控,对主要功能部分进行了划分,2230 酸轧激光焊机如图2所示,1700_1#镀锌窄搭接焊机入口设备画面如图3 所示。进入相关的设备可以查看实时的曲线,随时掌握设备状态。

图2 2230 酸轧激光焊机画面

图3 1700_1#镀锌窄搭接焊机入口设备画面

2.2 实施科学规范化的管理方法

通过焊机ibaPDA 数据采集系统的使用,可以实现紧急故障排查。突然出现的故障是维护人员要及时应对的问题,根据现场的经验和PLC 的报警,ibaPDA 数据采集系统设置很多报警,当这些报警发生时,系统会给予提示,这时需要迅速进入报警焊机的主控画面,观察报警记录(图4)。

图4 报警画面

和一般的人机界面相比,使用ibaPDA 报警快速定位技术,快速定位故障的故障信息,并显示相应的故障曲线,帮助技术人员快速找到问题,一般问题不需要去现场就得以解决,大大降低了停机时间。如果需要到现场解决问题,也可以及时制订计划,准备工具,可以更有效的解决故障错误[4]。

与一般的故障相比,偶发故障的诊断带来更多困难。由于偶然的外部环境因素影响造成的意外故障,很难捕捉且发生的时间不确定性,很难处理[5]。技术人员可以根据焊机ibaPDA 数据采集系统提供开发功能,量化意外故障的相关因素,设置报警。然后通过存储数据和趋势图,分析偶发问题的原因并进行整改,通过数据系统的数据或趋势图表比较分析并解决错误[6]。

通过焊机ibaPDA 数据的积累,数据采集系统相当于掌握了每台焊机所有运行时间的运行情况,通过离线ibaAnalyzer 的分析统计功能,可以对焊机运行情况统计分析。IbaAnalyzer 提供相应的分析公式,可以量化离线数据统计计算。为了减少设备故障的概率或功能退化,根据统计,按照标准规定的预定的时间间隔或标准进行预防性维护。

最后,技术人员通过观察运行曲线,对比相关参数,可以通过不断提高对焊机工艺的理解,之前的经验都是存在工程师的大脑里,全凭经验没有数据支撑,同时也无法传承下去。而现在完全是根据ibaPDA 数据采集系统自动采集数据,对每台焊机、每个品种、每条焊缝均有数据追溯。为焊机攻关组下一步开拓创新,提高工艺和维护水平,提供了强有力的数据支撑。

3 结束语

主要介绍焊机ibaPDA 数据采集系统整体架构及其特点,对 Profibus -DP 与以太网通信协议方式的分析,以及对焊机ibaPDA 数据采集系统的优越性、如何实现对多种焊机进行科学化、规范化的管理等方面做出论述。要重视大数据带来的变革,深入利用现有资源,实现数据追溯、数据挖掘、工艺改进,提高生产技术水平和效率。