HR800CP复相高强钢电阻点焊工艺性能研究

王鹏博 张永强 付参 伊日贵 鞠建斌 杨建炜

摘要:采用固定式中频逆变电阻点焊机对2.2 mm板厚HR800CP复相高强钢进行焊接,研究了该工艺下钢板的焊接电流窗口、焊点显微组织、力学性能和电极寿命,评价其电阻点焊焊接特性。结果表明,其焊接窗口为1.8 kA,满足使用要求。最大电流焊点的最大剪切力和十字抗拉力为28 212.9 N和16 917.2 N,较最小电流焊点的提高了14.4%和22.35%。以最大焊接电流连续焊接500个点后,焊核尺寸为6.30 mm,依旧大于最小焊核尺寸(5.93 mm),电极的使用寿命超过500个焊点。

关键词:复相钢;电阻点焊;电流窗口;力学性能

中图分类号:TG457.11 文献标志码:A 文章編号:1001-2003(2021)11-0067-05

DOI:10.7512/j.issn.1001-2303.2021.11.12

0 前言

节能减排已成为汽车工业应对环境污染的首要问题,车身轻量化是限制有害气体排放和降低燃料消耗的重要措施。汽车制造商的另一个重要目标是提高乘客的安全性,因此许多车身部件应具有较高的耐撞性。高强度钢提供了更高的极限强度和良好的延展性,越来越多地应用于制造汽车车身及结构件[1-2]。

复相钢是第一代先进高强钢的一种,其显微组织为铁素体/贝氏体基体上包含少量的马氏体、残余奥氏体和珠光体,通过抑制再结晶或微合金元素的析出使晶粒尺寸显著细化。复相钢与高强度低合金单相钢相比具有更好的强塑性,与相同抗拉级别的双相钢相比具有更高的屈服强度,复相钢的特性具有更高的碰撞吸收能、高残余变形能力和高扩孔能力,可用于制造防撞梁、底盘件、防撞梁、B柱加强板等[3-5]。

高强钢常见的焊接问题有三个方面:热影响区的软化、热影响区的脆化以及焊接冷裂纹。在焊接热循环中,焊接热影响区在高温区域会停留一段时间,焊接热影响区过热区的温度将达到约1 400 ℃,奥氏体晶粒由于过热严重粗化,甚至发生局促软化和脆化的现象[3-5],粗大的晶粒会使得焊接构件的力学性能下降。

目前对复相高强钢的焊接工艺有一些研究, 但较多集中在激光焊和电弧焊,电阻点焊的报道不多。文中对板厚为2.2 mm的HR800CP复相高强钢进行了电阻点焊焊接试验,研究了该钢种的可焊电流范围、金相组织、焊点的力学性能,并对点焊过程中电极的使用寿命进行了评估。

1 试验材料与方法

1.1 试验材料

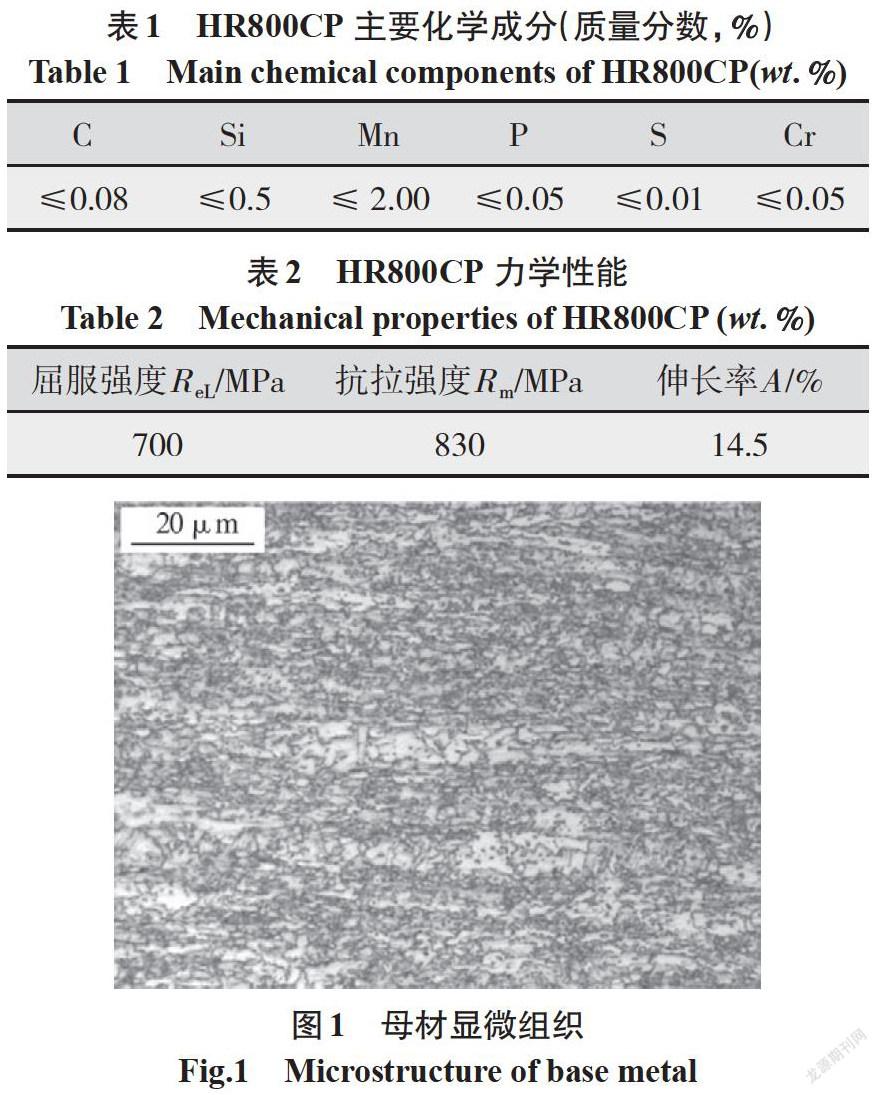

试验用钢板为HR800CP热轧酸洗复相高强钢,厚度2.2 mm。钢板的主要化学成分和力学性能见表1、表2。试验采用OBARA DB-220型固定式中频逆变点焊机,标称功率为220 kVA,电极端面直径为6 mm (电极材料为铬锆铜),母材显微组织见图1。

1.2 焊接试验

电阻点焊焊接工艺中,对点焊接头质量影响最大的工艺参数有焊接电流、焊接时间、保持时间、电极压力等,试验主要考查焊接电流对HR800CP复相高强钢接头质量的影响。根据美国通用公司GWS-5A焊接规范,该厚度钢种采用三段连续脉冲焊接,每次试验每段焊接电流和焊接时间均一样,按照规范测试出焊接时间分别为110 ms、120 ms、130 ms的电流窗口,焊接工艺参数如表3所示。

1.3 金相组织和硬度测试

点焊接头试样焊接成形后,用线切割方式取点焊接头焊点的最大横截面制备标准金相试样,经镶嵌、研磨、抛光后用浓度为4%的硝酸酒精溶液进行腐蚀,采用 Leica DMI5000M 型金相显微镜观察焊点宏观形貌和微观组织,通过Leica HXD-1000TM 型显微硬度测试仪测量点焊焊接接头不同区域的显微硬度,加载载荷为1.96 N,加载时间为15 s。

1.4 力学性能测试

用 Zwick-Z100型拉伸设备在室温下测试焊点剪切性能和十字拉伸性能,拉伸速率为5 mm/min。剪切拉伸试样和十字拉伸试样如图2、图3所示。

2 试验结果与讨论

2.1 焊接电流窗口

对HR800CP复相高强钢试样进行点焊,对焊点进行剥离实验,测量其焊核直径。在最大焊接时间130 ms下,由小电流值以100 A的步进递增,直至焊核直径达到d=4 (t为板厚,即5.93 mm),此时焊接电流为焊接时间130 ms最小电流Imin,确定A点;由A点焊接电流开始,将焊接时间改为120 ms,焊接电流以100 A的步进递增,直至焊核直径达到5.93 mm,此时焊接电流为焊接时间120 ms最小电流Imin,确定B点;由B点焊接电流开始,将焊接时间改为110 ms,焊接电流以100 A的步进递增,直至焊核直径达到5.93 mm,此时焊接电流为焊接时间110 ms最小电流Imin,确定C点。由C点焊接电流+200 A开始,将焊接时间改为130 ms,焊接电流以200 A的步进递增,至焊核飞溅,第一个飞溅焊接电流为焊接时间130 ms最大电流Imax,确定D点;由D点焊接电流+200 A开始,将焊接时间改为120 ms,焊接电流以200 A的步进递增,至焊核飞溅,第一个飞溅焊接电流为焊接时间120 ms最小电流Imax,确定F点;由F点焊接电流+200 A开始,将焊接时间改为110 ms,焊接电流以200 A的步进递增,至焊核飞溅,第一个飞溅焊接电流为焊接时间110 ms最大电流Imax,确定E点;G点焊接电流为E点焊接电流减去200 A。

通过试验确定的2.2 mm板厚HR800CP复相高强钢的焊接窗口如图4所示,在焊接时间分别为110 ms、120 ms、130 ms的焊接电流窗口均为1.8 kA,高于GWS-5A焊接规范要求的1.0 kA,表明该钢种能够在较大的电流范围内获得满足要求的焊核直径,具有良好的焊接性能。

2.2 焊点金相组织

焊点宏观组织照片如图5所示,焊核区呈“ 椭圆 ”形,外侧环绕其周围颜色较浅部分为热影响区,热影响区外侧相邻颜色较深部分为母材区。可以看出,在最小电流焊核中心容易出现缩孔,电流小,热输入小,冷却速率快,焊核中心还未扩展已凝固,而增大电流可有效抑制缩孔的产生。

2.3 焊点显微硬度

焊点显微硬度是影响接头失效模式的内在因素,因此对焊点进行显微硬度分析。如图6所示,在横断面上从母材一侧经过焊缝到母材另一侧,每隔200 μm 打一个硬度点。

焊点的显微硬度分布如图7所示。焊缝区的显微硬度约为350 HV,远高于母材区的160 HV,热影响区的显微硬度从靠近母材区至靠近焊核区域出现快速的增长,软化区域较小。最小电流焊点(A、B、C)显微硬度在350~400 HV,较为稳定;而最大电流焊点(D、E、F)显微硬度在300~400 HV,波动较大。分析原因是:随着焊接电流的增大,热输入增加,过冷度降低,焊核区马氏体粗大,因此最小电流焊缝区显微硬度略高于最大电流焊缝区硬度;同时,热输入的增加使得焊点增大,焊点组织分布不均匀,造成最大电流焊点区域显微硬度波动较大。

2.4 焊点力学性能

在点焊接头中,抗拉强度是重要的特性。抗拉强度有在剪切方向上负载拉伸载荷来进行判定的抗拉伸剪切力(TSS),在剥离方向上负载拉伸载荷来测定的十字抗拉力(CTS)。最小电流焊点和最大电流焊点的剪切拉伸性能、十字拉伸性能如表4所示。

最小电流焊点的平均抗剪切力、十字抗拉力分别为28 212.9 N和16 917.2 N,最大电流焊点的平均抗剪切力、十字抗拉力分别为32 279.9 N和20 698.3 N,分别提高了14.4%和22.35%。

最大电流和最小电流十字拉伸试样焊点的失效模式均为纽扣失效,一片试样的焊核部位被撕裂拔出一个孔洞,另一片试样上保留着完整的焊核,断裂发生在热影响区靠近母材的过渡区域,说明焊点力学性能良好,热影响区靠近母材的过渡区域为薄弱区域。

最大电流和最小电流剪切拉伸试样焊点的失效模式为界面失效,但是最大电流剪切拉伸最大力高于最小电流。在电阻点焊中,焊接时间和焊接电流是影响焊接热输入的重要因素,在焊接时间一定的条件下,焊接热输入随焊接电流的增加而增大,因此焊核尺寸随焊接电流的增加而增大,焊核尺寸的增加,使焊点的承载面积、界面结合力增加,从而提高了焊点的剪切力。

2.5 电极寿命

对钢板进行电极寿命试验,点焊电流为9.2 kA。在125 mm×400 mm板子上,48个一组,剩下2个焊一组,第50个做撕裂试验,测量焊核尺寸并记录,结果如图8所示。

研究表明[6-7],随着试验的进行,电极端面由于反复加热和机械冲击磨损加剧,降低了电阻点焊焊接时的电流密度和热输入,焊核尺寸的变化趋势是逐渐减小。

当焊到第500个点时,电极头镦粗现象严重,此时焊点焊核的直径为6.30 mm,仍然大于焊点最小要求直径5.93 mm。在最大焊接电流下,连续焊接500个焊点时,焊点焊核的直径仍然大于最小焊核直径,即电极的使用寿命超过500个焊点。

3 结论

(1)2.2 mm板厚HR800CP复相高强钢的电阻点焊焊接电流窗口为1.8 kA,满足使用要求。

(2)最小电流焊点的平均剪切力和十字抗拉力分别为28 212.9 N和16 917.2 N,最大电流焊点的平均剪切力和十字抗拉力分别为32 279.9 N和20 698.3 N,最大焊接电流焊点最大剪切力、正拉力分别比最小焊接电流提高了14.4%和22.35%。

(3)以最大焊接电流连续焊接500个点后,焊核尺寸依旧大于临界焊核尺寸,电极的使用寿命超过500个焊点。

参考文献:

江海涛,唐荻,米振莉. 汽车用先进高强度钢的开发及应用进展[J]. 钢铁研究学报,2007,19(8):1-6.

董瀚,曹文全,时捷,等. 第3代汽车钢的组织与性能调控技术[J]. 钢铁,2011(6):6-16.

葛南飛,张梅,蒋洋,等.复相钢CP800的烘烤硬化性能研究[J]. 精密成形工程,2019,11(2):77-81.

Erice B,Roth C C,Mohr D. Stress-state and Strain-Rate Dependent Ductile Fracture of Dual and Complex Phase Steel[J]. Mechanics of Materials,2017,116(1):11-32.

张永强,贾松青,章军,等. 镀锌汽车板力学性能对电阻点焊电流工艺窗口的影响[J]. 矿冶,2013,22(1):116-119.

张旭强,张延松,陈关龙. 热镀锌高强钢点焊的电极磨损机理分析[J]. 焊接学报,2009(11):45-47.

Zhang X Q,Chen G L,Zhang Y S. Characteristics of electrode wear in resistance spot welding dual-phase steels[J]. Materials & Design,2008,29(1):279-283.