防爆壳体焊口装配质量的激光视觉检测方法

张鹏贤 刘昊 雷飚 李锦龙

摘要:提出了一种矿用防爆壳体焊口装配质量信息参数间隙量、错边量的激光视觉检测方法。首先,搭建了一套以摄像机、光栅激光器、计算机为核心的视觉测量系统,获取壳体底部装配焊口的光栅条纹图像。通过分析光栅条纹与装配焊口的耦合情况,得到了光栅条纹特征点跟随装配间隙量、错边量变化的相关关系。其次,将图像中的光栅条纹进行分割、细化,获取条纹轮廓点坐标,通过计算机自动搜索数据得到光栅条纹的特征点坐标,建立光栅条纹特征点矩阵。最后基于特征点矩阵建立焊口装配间隙量、错变量的求取算法,并建立了基于焊口间隙量、错变量的焊口装配质量评价指标及方法。验证结果表明,视觉测量系统获取的壳体装配信息与人工测量结果吻合度高,可代替人工测量实现装配质量的评判。

关键词:防爆壳体;视觉测量;激光光栅;焊口装配检测

中图分类号:TG115.28 文献标志码:A 文章编号:1001-2003(2021)11-0060-07

DOI:10.7512/j.issn.1001-2303.2021.11.11

0 前言

防爆电器作为矿用井下作业的重要电气设备,市场每年都有大量需求。防爆电器壳体是全焊构件,焊口装配质量的好坏决定焊接实现的难易程度和焊接接头的质量,也是防爆壳体加工质量能否得到保障的先决条件。装配间隙量和错边量是反映焊口装配质量的主要指标。目前防爆壳体焊口装配间隙量、错边量是否合格主要靠人工使用工具尺抽检,定性判断。这种焊口装配质量检测方式费时费力且评判结果的稳定性差。随着视觉传感技术在焊接领域的应用逐渐成熟,使用视觉传感器可以在不与焊口接触的情况下快速采集到丰富的焊口信息,且不受焊口形状与位置的影响[1]。通过采集到的视觉图像不仅可以获取焊口的实际装配信息,而且可以指导焊枪准确对中焊口,使高质高效焊接的实现成为可能[2]。視觉传感器以其获取的信息量大、方便直观、易于处理的优点,成为机器人焊接领域最具应用前景的传感器类型之一[3]。吴家勇[4]等人提出了一种基于灰度投影积分的对接接头间隙测量算法,搭建了视觉测量系统进行验证,结果表明测量系统可准确检测出接头间隙宽度。王秀平[5]等人使用单线激光视觉传感器配合图像处理的方法准确获取了装配焊口的焊接中心点位置、焊缝宽度等特征信息。孔萌[6]等人基于FANUC弧焊机器人平台利用Hessian矩阵的Steger方法对T型接头角焊缝在测量条件下的激光条纹图像的方向与特征信息进行提取操作,完成了对角焊缝的焊接路径规划。韦志成[7]等人搭建了一套以单线激光为主动光源的视觉检测系统,通过激光条纹投射在管道焊口的断点、拐点的几何位置关系,建立了管道组队焊口间隙量、错边量的求取算法。但使用单线激光器作为主动光源,摄像机拍摄一幅图像只能获取一个焊口截面的信息,系统获取及处理信息的响应速度较低。文中以防爆壳体的底部焊缝为目标,研究了一种通过机器视觉获取实际焊口装配信息的方法,搭建以光栅结构光为主动光源的视觉测量系统,在线获取焊口装配的间隙量σ、错边量δ并建立了焊口装配质量评价参数和评价方法,实现了焊口装配质量的在线评判。

1 系统搭建与参数调试

以结构光作为主动光源进行测量时,光源、摄像机、被测对象需以特定方式进行配合,才能完成测量。测量对象不同,三者配合方式也需进行相应改变。以防爆壳体底部焊口为测量对象,搭建视觉测量系统。如图1所示,防爆壳体底部焊口为厚度6 mm的Q235普通碳素钢侧板和底板角接形成的I型焊口,由4段直线焊口和2段圆弧焊口组成。

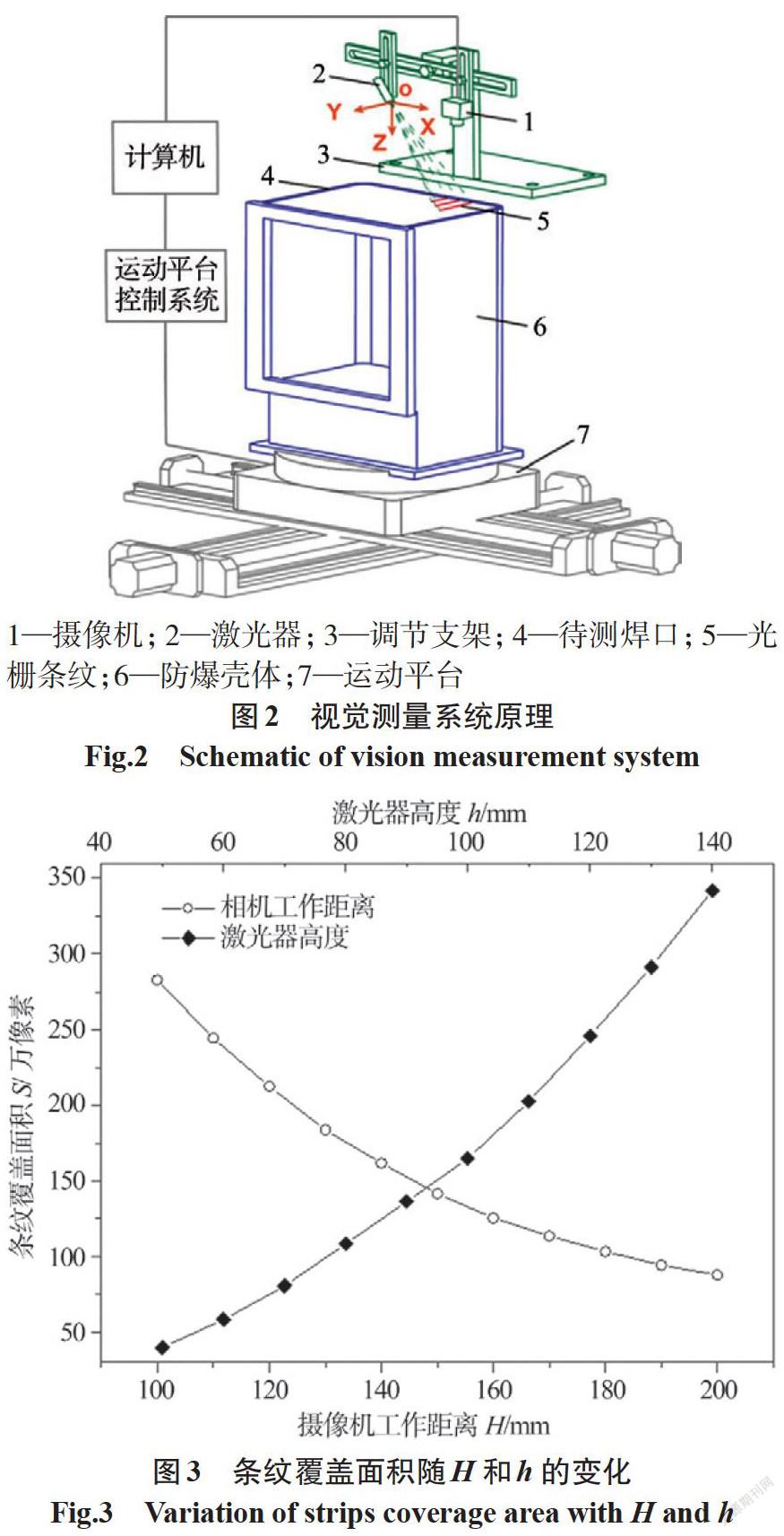

搭建的视觉测量系统如图2所示。硬件部分由计算机、摄像机、25条平行光光栅激光器、可调节支架构成。系统工作时摄像机固定,运动平台带动壳体沿设定轨迹运动,摄像机连续采集耦合在待测焊口上的光栅条纹图像,并将采集到的图像信号通过USB通讯传输到计算机进行处理与计算。

为获取大小适中、条纹清晰无粘连、易于处理的光栅条纹图像,需要确定合理的系统参数。H表示摄像机工作距离,h表示激光器与待焊壳体之间的距离,α表示激光器的投射角度,定义为激光器光轴与其在水平面投影的夹角。当α一定时,H和h共同决定摄像机视野中光栅条纹区域所占像素面积S的大小。当激光器投射角度为55°,单独改变H和h时光栅条纹所覆盖的像素面积变化情况如图3所示。

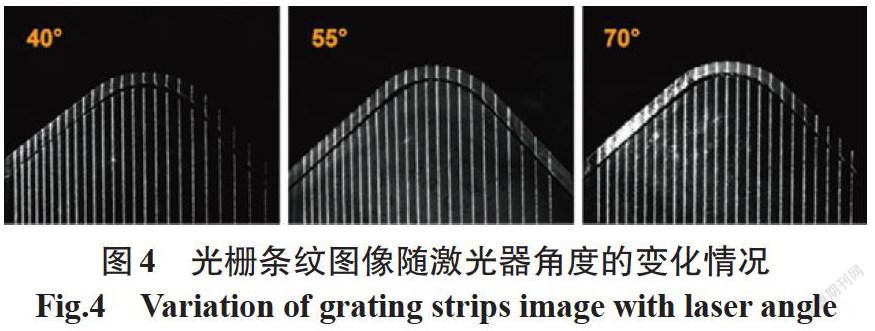

在H和h一定的情况下,改变α时壳体圆弧区域装配焊口光栅条纹图像的变化情况如图4所示。当α=40°时,从左到右相邻光栅条纹的间距明显增加,条纹亮度衰减明显,右侧光栅条纹的亮度相较于左侧条纹降低,后期处理难度大。α=55°时,从左到右条纹间距的均匀性以及条纹亮度的均匀性变好;α=70°时,光栅条纹之间的相互干扰现象加剧,尤其是光栅条纹图像左侧区域噪声污染严重,条纹之间发生明显粘连,难以辨识。

2 条纹特征点与焊口轮廓的相关性

条纹特征点相对位置的变化能否准确跟随焊口轮廓的变化,是能否使用条纹特征点表达焊口装配信息的关键。光栅条纹与焊口轮廓的耦合图像如图5所示,光栅条纹投射在装配焊口上被分为位于侧板部分的25段短条纹和位于底板部分的25段长条纹。每条光栅条纹侧板外边缘起始点为点a,侧板内边缘断点为点b,底板边缘断点为点c,摄像机视野下方条纹终止点为点d,a、b、c、d即光栅条纹的特征点。从图中可以看出,焊口轮廓使光栅条纹发生了跟随性变化,耦合在焊口表面的光栅条纹跟随焊口轮廓的走势以及装配间隙和装配错边的情况。因此可以通过光栅条纹特征点沿x方向和y方向相对距离的变化,对焊口装配的间隙量、错边量进行分析与计算。

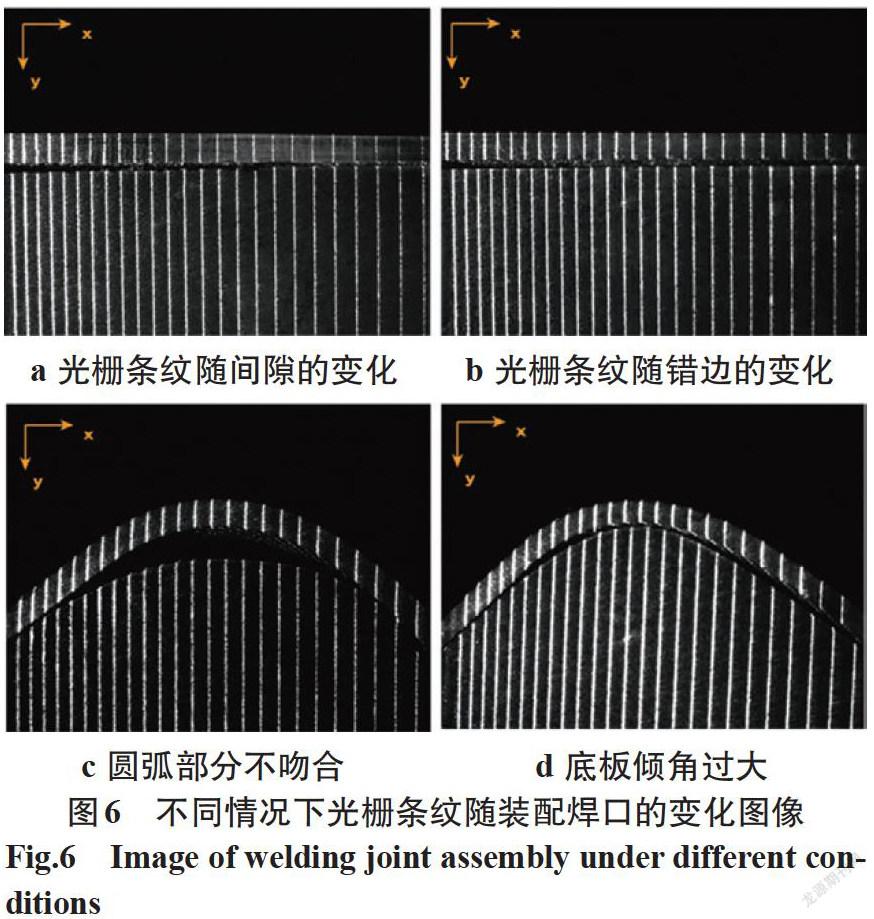

图6a表示直线焊口区域从左到右装配间隙逐渐减小时光栅条纹断点b、c间沿y方向的距离逐渐减小;图6b表示存在装配错边时,同一条光栅条纹投射在底板与侧板的部分沿x方向发生一定程度的偏移;图6c为侧板与底板圆弧不匹配的装配缺陷时的条纹图像,不同条纹的断点b、c之间沿y方向的距离差异较大;图6d为底板存在较大倾角装配缺陷时的条纹图像,由于底板倾斜,从左到右属于同一条光栅条纹的断点c相对于断点b在x方向上逐渐向右偏移。

通过分析不同装配情况下光栅条纹与焊口轮廓的耦合情况,发现光栅条纹可以很好地跟随焊口轮廓的变化。同一条光栅条纹的特征点b、c之间沿y方向的距离反映该位置焊口截面装配间隙量的大小,沿x方向的距离反映该位置焊口截面错变量的大小。装配过程中常见的装配缺陷也能够通过光栅条纹特征点之间相对距离的变化来表达。光栅条纹中蕴含了焊口装配信息,而焊口装配信息可以通过光栅条纹特征点之间的相对位置进行表达。

3 条纹特征点坐标的获取

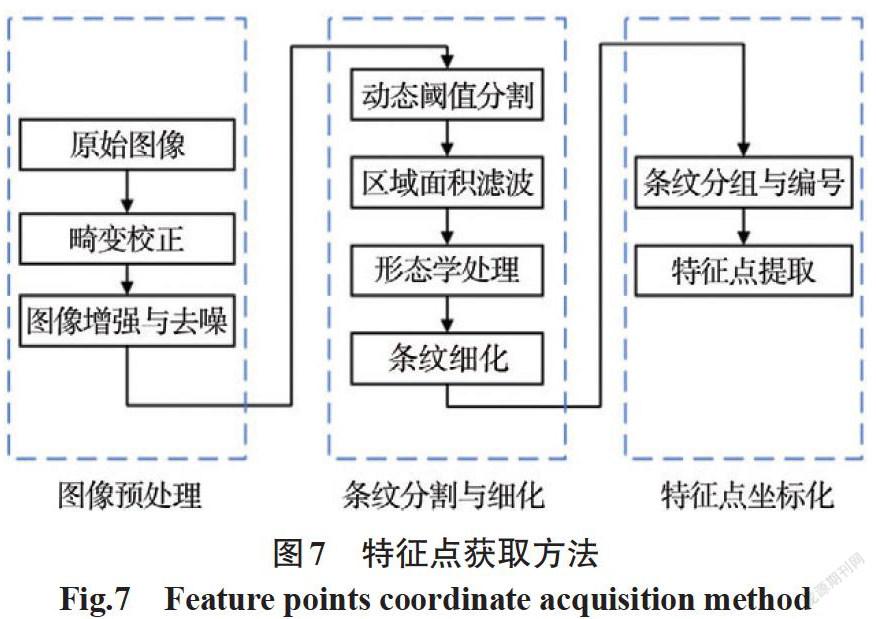

要准确量化壳体的装配信息,需要先将光栅条纹从图像中分割出来,分割出的条纹占据多个像素宽度,需要通过细化算法将光栅条纹进行细化,得到条纹轮廓,最后获取条纹特征点的三维坐标。设计的特征点坐标获取方法如图7所示。

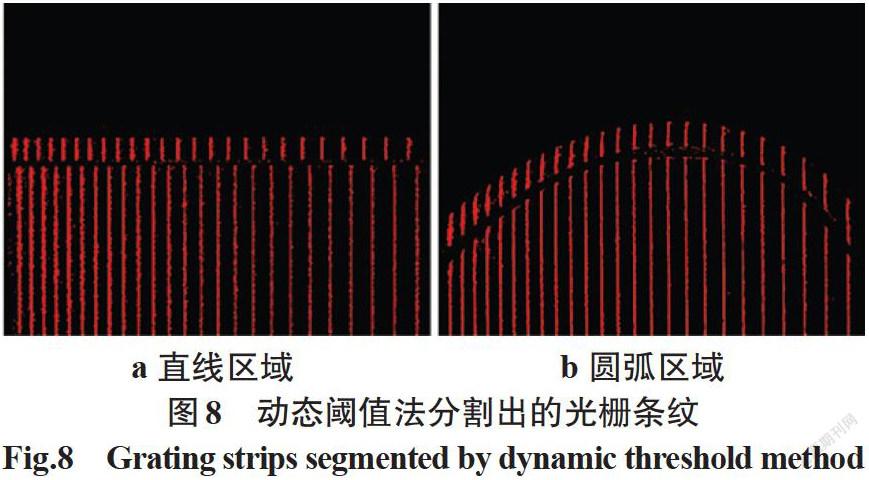

图像预处理的目的是消除或弱化图像中的干扰信息,恢复有用的真实信息,改进图像分割的可靠性。图像分割是将图像分割成若干个独立的、具有特定性质的区域的过程[8]。常用的阈值分割方法有全局阈值法和局部阈值法[9]。由于激光器斜射,光栅条纹的亮度从左向右依次降低,条纹图像的灰度值也从左向右依次减小,采用固定阈值的方法无法提取出完整清晰的光栅条纹。故文中采用动态阈值分割的方法提取到完整的光栅条纹,分割出的光栅条纹如图8所示。

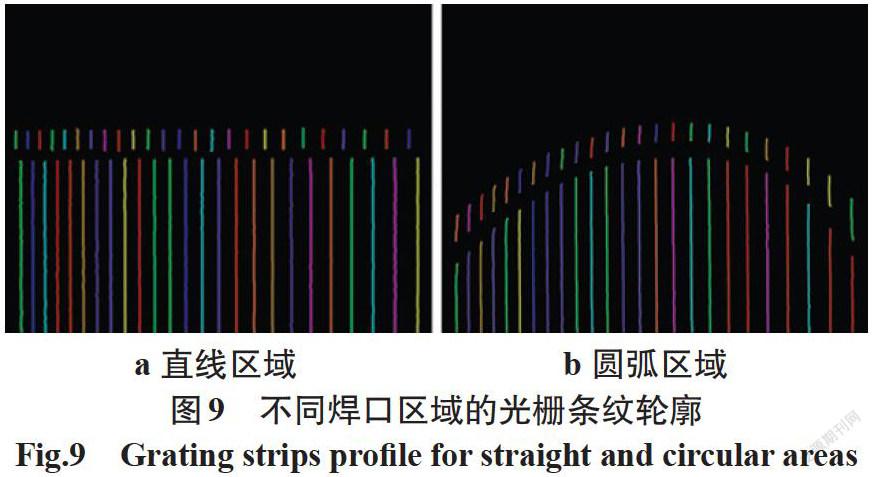

将分割出的光栅条纹进行形态学开运算、闭运算处理,去除条纹上大部分毛刺与凹点,然后使用骨架法对光栅条纹进行细化,得到的条纹轮廓如图9所示。可以看出,条纹轮廓能够表达光栅条纹的准确位置。

已知25条光栅条纹被装配焊口分成位于侧板上的25段短条纹和位于底板上的25段长条纹,而每个激光面的投射角度均不相同,装配错边的存在会导致同一条激光条纹的上下部分发生错位。为了使每个激光面的投射角度与相应的光栅条纹相对应,对图像中的50段条纹进行分组与编号。条纹轮廓分组如图10所示,将位于侧板部分的25段短线定义为集合A,按25段条纹左上第一个轮廓点坐标的列坐标v从小到大进行排序,从左到右依次进行编号A1-A25;位于底板部分的25段长线定义为集合B,按25段条纹左上第一个轮廓点坐标的列坐标v从小到大进行排序,从左到右依次进行编号B1-B25。将条纹编号作为每一段条纹轮廓点坐标储存位置的编码依据。

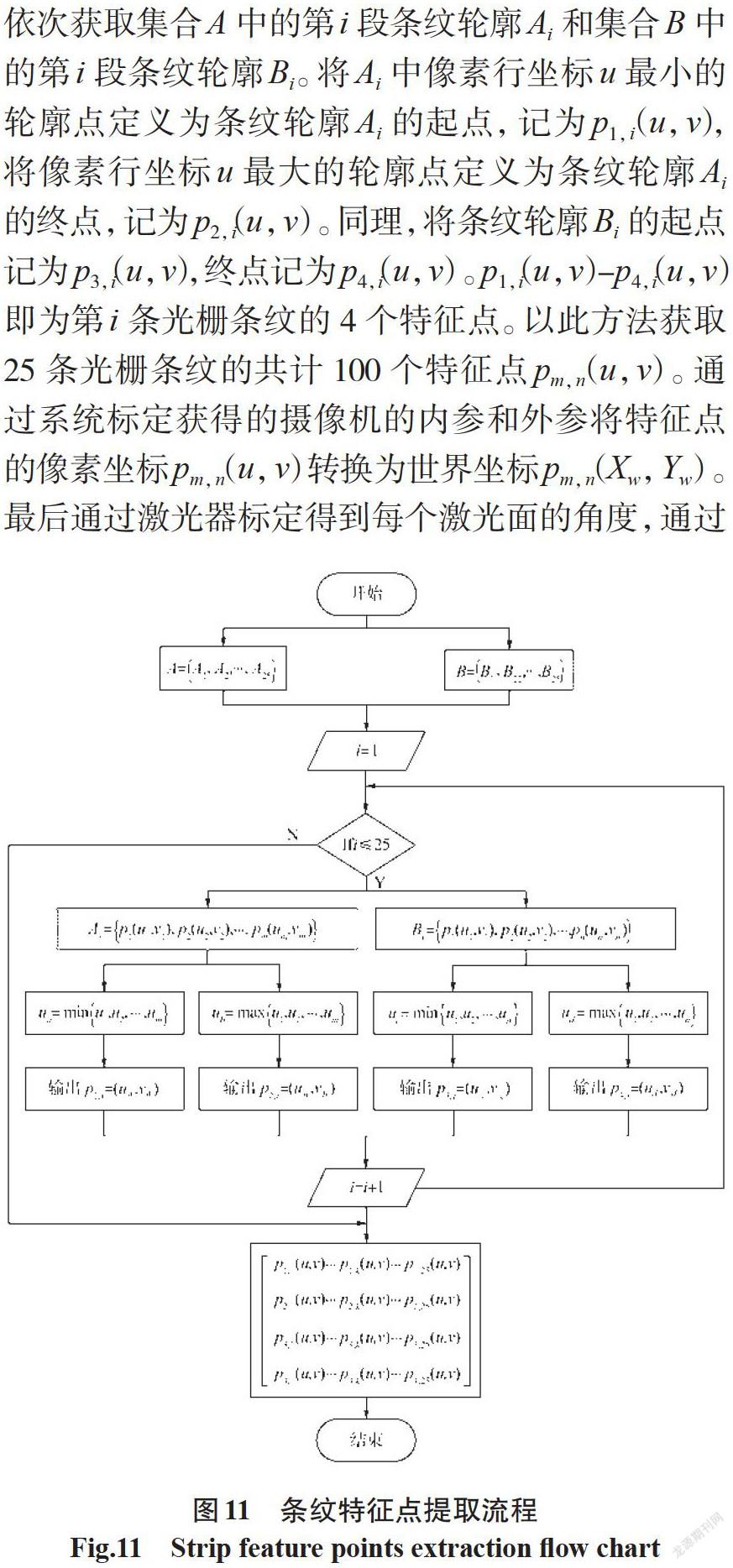

条纹特征点的计算机提取流程如图11所示。依次获取集合A中的第i段条纹轮廓Ai和集合B中的第i段条纹轮廓Bi。将Ai中像素行坐标u最小的轮廓点定义为条纹轮廓Ai的起点,记为p1,i(u,v),将像素行坐标u最大的轮廓点定义为条纹轮廓Ai的终点,记为p2,i(u,v)。同理,将条纹轮廓Bi的起点记为p3,i(u,v),终点记为p4,i(u,v)。p1,i(u,v)-p4,i(u,v)即为第i条光栅条纹的4个特征点。以此方法获取25条光栅条纹的共计100个特征点pm,n(u,v)。通过系统标定获得的摄像机的内参和外参将特征点的像素坐标pm,n(u,v)转换为世界坐标pm,n(Xw,Yw)。最后通过激光器标定得到每个激光面的角度,通过三角函数关系计算可获得每个特征点的Zw坐标,将其以矩阵形式表达为

4 焊口装配信息求取

(1)间隙量的求取方法。

相较于装配焊口的直线区域,圆弧区域间隙量求取的复杂性在于待焊焊口为曲线焊口,不垂直于光栅条纹,间隙量无法使用同一条光栅条纹特征点p2,m、p3,m的Y坐标之差计算。但由于圆弧过渡是平滑的,相邻光栅条纹的间距很小,条纹间的圆弧可近似为直线。以第m条光栅条纹特征点p2,m到过第m、m+1条光栅条纹的特征点p3,m、p3,m+1的直线的投影距离计算第m条光栅条纹所在的焊口截面间隙量。圆弧区域间隙量的求取算法同样适用于直线区域。间隙量计算模型如图12所示。

第m条光栅条纹所在焊口截面间隙量计算方法如下。lm为特征点p3,m、p3,m+1的连线,直线lm的方程为:

式中 p3,m[0]、p3,m[1]分别为特征点矩阵中元素p3,m的X坐标和Y坐标,p3,m+1[0]、p3,m+1[1]分别为特征点矩阵中p3,m+1的X坐标和Y坐标。整理后得到lm的一般形式方程Amx+Bmy+Cm=0。该截面处间隙量为

式中 Am、Bm、Cm为切线lm的方程系数;p2,m[0]、p2,m[1]分别为特征点矩阵中p2,m的X坐标和Y坐标。

实际间隙与测量间隙示意如图13所示,圆弧区域焊口的实际装配间隙σ0为焊口中心线法线方向上侧板与底板间的距离。计算间隙时将相邻光栅条纹间的圆弧近似看作直线,求得的间隙为σ,由此会引入微小的测量偏差,但该偏差相对于焊口装配要求的精度可忽略。

(2)错边量的求取方法。

焊口装配错边量的计算模型如图14所示,第m条光栅条纹焊口截面的错边量δm定义为条纹特征点p3,m的Z坐标与特征点p2,m的Z坐标之差,计算公式为

式中 p3,m[2]和p2,m[2]分别表示特征点矩阵中元素p3,m、p2,m的Z坐标。δm>0时表示侧板低于底板,δm<0时表示侧板高于底板。装配焊口的圆弧区域和直线区域错边量的计算方法相同。

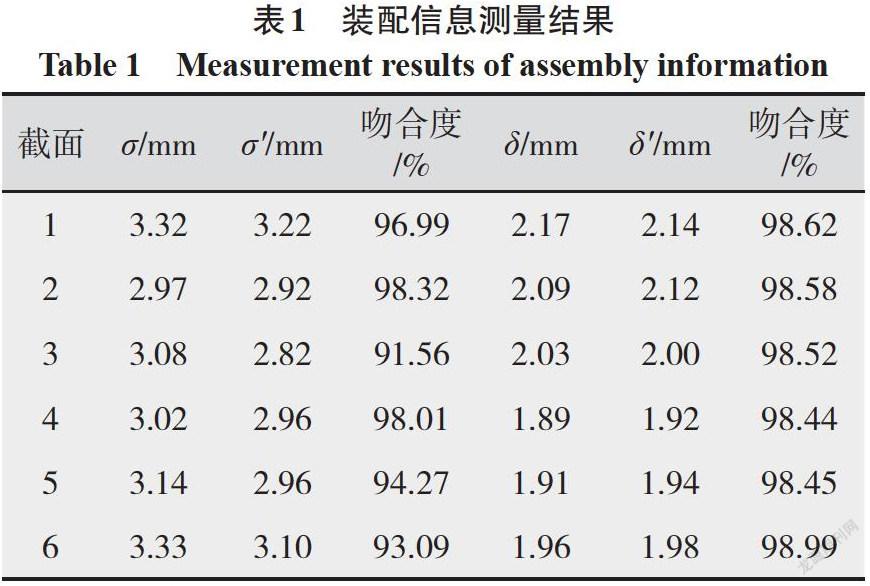

随机选择圆弧区域和直线区域的3个焊口截面,分别使用视觉测量系统和游标卡尺测量6个焊口截面的间隙量和错边量,每个焊口截面的装配信息测量结果取3次测量的平均值。σ为视觉系统测得的间隙量,σ′为使用游标卡尺测得的间隙量;δ为视觉系统测量得到的错边量,δ′为使用游标卡尺测量得到的错边量,所使用的游标卡尺的分度值为0.02 mm。测量结果如表1所示,测量结果保留小数点后两位有效数字。

驗证结果表明,对于防爆壳体底部焊口装配间隙量和错边量,视觉测量系统和人工测量系统的检测结果具有较高的吻合度,可以使用视觉系统代替人工对壳体装配信息进行检测。

5 焊口装配质量的评判

(1)焊口装配评价指标。

在实际焊接过程中,装配间隙过大或过小都会影响焊接质量,而且装配过程中常见的缺陷,如侧板与底板圆弧区域不吻合、底板倾斜等均可通过间隙量的变化反映出来。文中建立σm、σi、σmax、σmin、σs五个参数对装配间隙进行评价。平均间隙σm为25条光栅条纹所在焊口截面间隙量的平均值,计算方法如式(4)所示

式中 σi为第i条光栅条纹焊口截面处的间隙量。最大间隙:25条光栅条纹所在焊口截面间隙量中的最大值,记为σmax。最小间隙:25条光柵条纹所在焊口截面间隙量中的最小值,记为σmin。期望间隙:防爆电器壳体底板装配设计的预留间隙,记为σ0。间隙变化率是反映相邻两条光栅条纹焊口截面处的间隙量变化程度的指标,记为σs,计算方法如式(5)所示。

式中 σsi为第i条光栅条纹焊口截面处的间隙量σi与第i-1条光栅条纹焊口截面处的间隙量σi-1的商,σsmax为间隙变化率的最大值,σsmin为间隙变化率的最小值。

在实际焊接过程中,过大的错边量会导致焊缝根部产生未熔合缺陷,使焊缝根部产生应力集中。建立δmax、δmin、δ0三个参数对装配错边量进行评价。错边量最大值δmax为25条光栅条纹所在焊口截面错边量中的最大值;错边量最小值δmin为25条光栅条纹所在焊口截面错边量中的最小值;最大允许错边量δ0为焊口装配过程中允许出现的最大错边量。

(2)焊口装配质量评价方法。

通过对间隙评价指标之间的计算对装配间隙进行评价。设计间隙σ0=1 mm,平均间隙与设计间隙允许最大差值e=1 mm。当间隙评价指标满足式(6)的条件时,对装配间隙判定为合格,否则为不合格。

通过对错边评价指标之间的计算对装配错边进行评价。令│δ∣max为∣δmax∣和∣δmin∣中较大的一个。当错边评价指标满足式(7)中的条件时,对装配错边判定为合格,否则为不合格。

随机选择4段测量区域,根据装配质量评价方法,通过视觉测量获得的装配质量评价结果与人工测量获得的装配质量评价结果如表2所示。表中σ和σ′分别代表视觉测量系统和人工测量对装配间隙的评价结果,δ和δ′分别代表视觉测量系统和人工测量对装配错边的评价结果,评价合格记为1,不合格记为0。

由表2可知,视觉测量系统与人工测量对壳体底部焊口装配间隙量和错边量的评价结果一致,可以使用视觉测量系统代替人工对壳体底部焊口装配质量进行评判。

6 结论

(1)耦合在防爆壳体底部焊口表面的光栅条纹包含焊口装配的全部信息,不同装配情况下的光栅条纹很好地跟随了装配焊口的变化,可以将光栅条纹作为焊口装配的信息源。从原始视觉图像中分割出光栅条纹并提取特征点计算焊口装配信息的信息降维方法是可行的。

(2)建立了装配间隙量、错边量的评价指标,以此为判据分别对视觉测量系统和人工测量获取的装配信息进行装配质量评价。实验结果表明,视觉测量系统和人工测量对装配质量的评价结果相同,可以使用视觉测量系统代替人工测量对防爆电器壳体底部焊口的装配质量进行评价。

参考文献:

张晨曙,叶建雄,尹懿,等.焊接自动化中传感器的应用[J]. 南昌工程学院学报,2012,31(6):58-62.

毛鹏军,张慧,黄石生,等.计算机视觉及其在焊接中的应用[J]. 电焊机,2002,32(7):1-4.

Bae K Y,Lee T H,Ahn K C. An optical sensing system for seam tracking and weld pool control in gas metal arc welding of steel pipe[J]. Journal of Materials Processing Tech,2002,120(1):458-465.

吴家勇,王平江,陈吉红,等.激光焊接对接接头间隙宽度视觉测量系统[J]. 焊接学报,2009(8):105-108.

王秀平,白瑞林.基于线结构光视觉的焊缝类型识别与特征提取[J]. 电焊机,2014,44(11):94-98.

孔萌,张杰,张纶昭,等.基于线结构光传感的T 型角焊缝跟踪方法[J]. 电焊机,2018,48(10):101-104.

韦志成.管道焊口间隙量与错边量的激光视觉检测[D]. 甘肃:兰州理工大学,2017.

赵于前.基于数学形态学的医学图像处理理论与方法研究[D]. 湖南:中南大学,2006.

谭优,王泽勇.图像阈值分割算法实用技术研究与比较[J]. 微计算机信息,2007(24):298-299,233.