页岩二氧化碳压裂裂缝扩展机制及工艺研究

左 罗,韩华明,蒋廷学,王海涛

1页岩油气富集机理与有效开发国家重点实验室(北京) 2中国石化石油工程技术研究院 3中国石油西南油气田分公司重庆气矿

0 引言

我国页岩气资源丰富,根据不同沉积环境一般分为海相页岩气、海陆过渡相页岩气及陆相页岩气[1-2]。开发实践表明页岩气必须经大规模压裂才能实现商业开发,而采用水基压裂液,水资源消耗巨大[3-5]。国内海陆过渡相页岩气区块,特别是陆相页岩气区块大多处于水资源匮乏地区,不宜采用大规模水力压裂,为确保开发效果,国内学者认为以二氧化碳部分或完全替代水的压裂方式可能具有较大潜力。目前关于二氧化碳压裂的研究及应用较多[6-8],但针对页岩二氧化碳压裂最优模式的研究较少,因此,本文旨在通过相关实验及软件模拟对页岩二氧化碳压裂模式进行优选,为形成页岩二氧化碳压裂主体技术提供理论参考。

1 二氧化碳压裂模拟实验

为研究二氧化碳在不同状态下压裂时对页岩起裂及裂缝扩展的影响,结合地层温度、压力条件设计了超临界二氧化碳、液态二氧化碳、二氧化碳泡沫滑溜水及滑溜水压裂物理模拟方案,以分析起裂、裂缝扩展及形态特征等。

1.1 实验方案

详细的实验方案见表1。样品尺寸直径100 mm,长度200 mm。二氧化碳作为压裂介质的实验过程中的排量设置较高,主要是考虑到二氧化碳的压缩性极强,根据研究经验在同为1.2 mL/min的恒定注入排量下,整个压裂过程要历时几个小时(同样排量,滑溜水压裂实验一般约为20 min),在形成宏观压裂缝之前,很可能已经形成泄漏通道,与滑溜水压裂实验的对比性不强。因此,在二氧化碳压裂实验过程中,刚开始注入的排量设置较高,待积聚到一定压力,然后以设计排量注入开始压裂实验。

表1 压裂实验参数表

1.2 实验结果分析

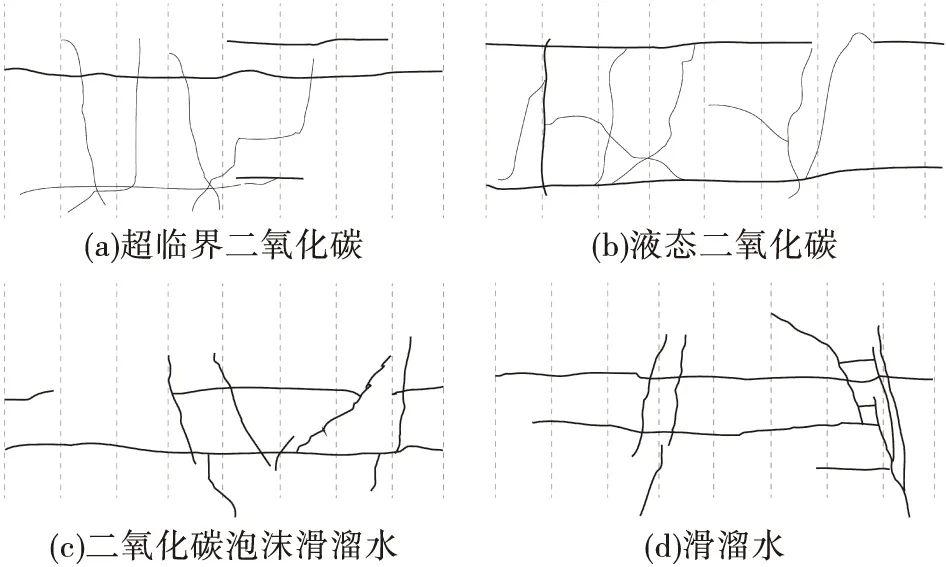

实验结果如表2和图1所示。纯二氧化碳压裂平均破裂压力较滑溜水约低26%,压裂缝主要由纵向主裂缝和水平层理主缝及其他复杂小微缝组成,主要原因很可能是二氧化碳流体黏度低,扩散系数大,易增大孔隙压力。从而降低破裂压力。此外,页岩含有多种热差异性膨胀较大的矿物,温度变化导致差异性膨胀,有助于裂缝的产生与扩展[9-10]。二氧化碳泡沫滑溜水压裂平均破裂压力较滑溜水约低10%,比纯二氧化碳约高22%,压裂后形成了多条纵向裂缝和2条水平层理缝,裂缝形态较为复杂。

表2 破裂压力对比表

图1 不同二氧化碳介质压后裂缝分布形态对比

总体上二氧化碳压裂时会显著降低破裂压力,破裂压力由小到大排序为:超临界二氧化碳<液态二氧化碳<二氧化碳泡沫滑溜水<滑溜水;液态二氧化碳、超临界二氧化碳及二氧化碳泡沫滑溜水压裂产生的裂缝复杂度更高。

2 二氧化碳压裂模式及工艺参数研究

2.1 二氧化碳复合压裂优势分析

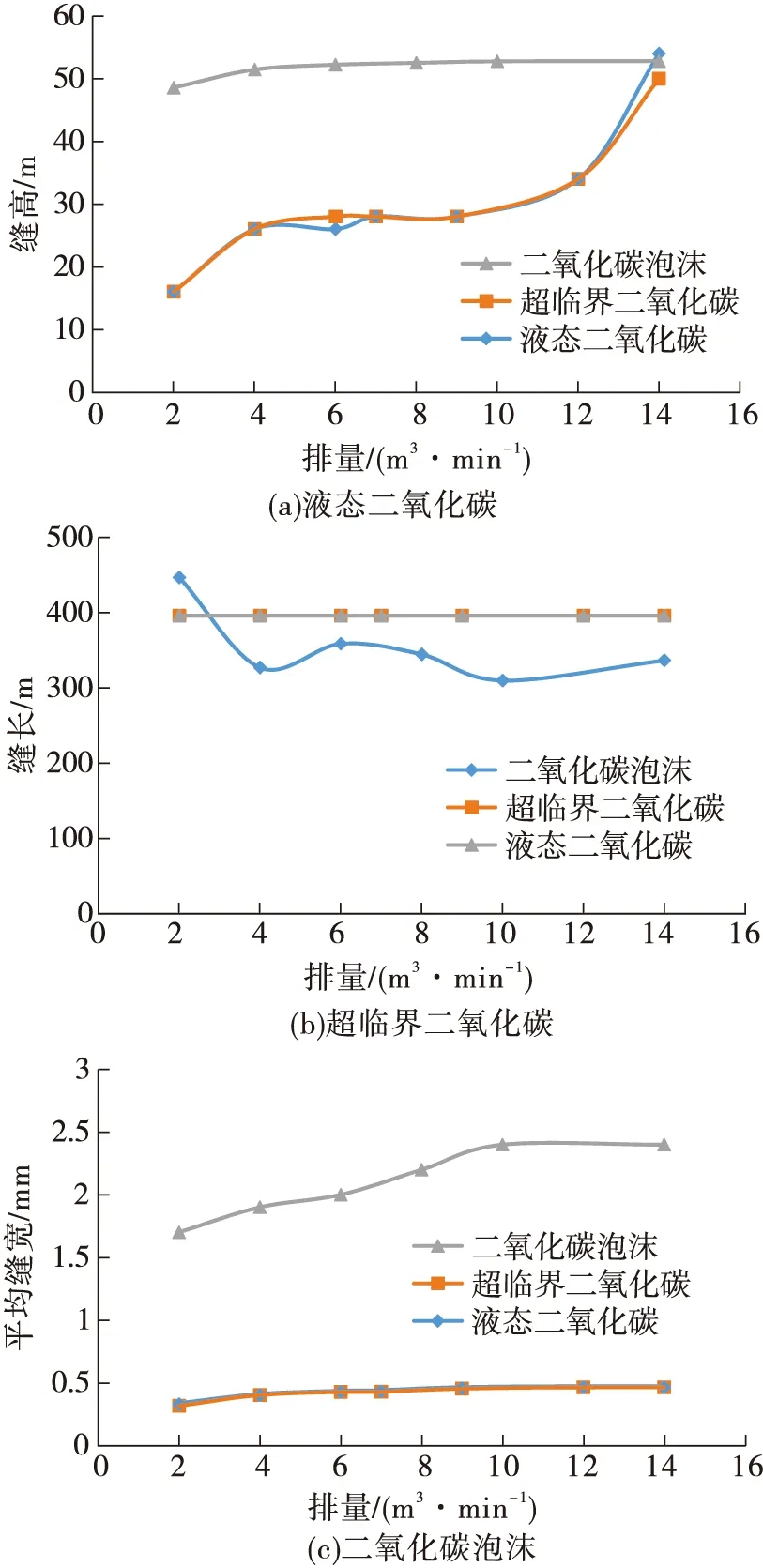

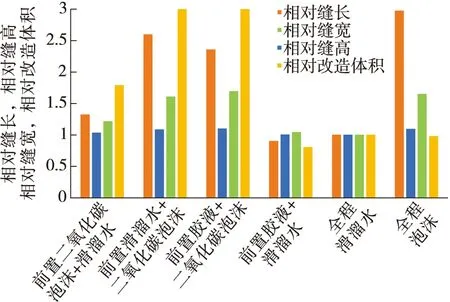

根据上述实验结果可知,纯二氧化碳压裂具有降低起裂压力及促进裂缝复杂化的优势。但是施工过程中二氧化碳相态不可控(理论上井底压力和温度条件下应主要以超临界态为主),憋压时间长,而且纯二氧化碳压裂对施工设备(要求密闭)及工艺参数控制等要求高且携砂能力弱;此外,实验中发现二氧化碳泡沫滑溜水同样表现出具有降低起裂压力及提高裂缝复杂度的作用。通过比较发现二氧化碳泡沫压裂更具优势(图2)。

图2 压裂裂缝参数对比图

综上提出二氧化碳复合压裂工艺思路:在不同施工时间段内伴注一定量的液态二氧化碳,与常规水基压裂液交替注入,一部分二氧化碳与液体混相形成泡沫,一部分则在地层条件下达到超临界态,这样可充分利用纯二氧化碳深穿透、降破压、利于扩展小微缝及二氧化碳泡沫在扩展缝高、缝宽上的优势。

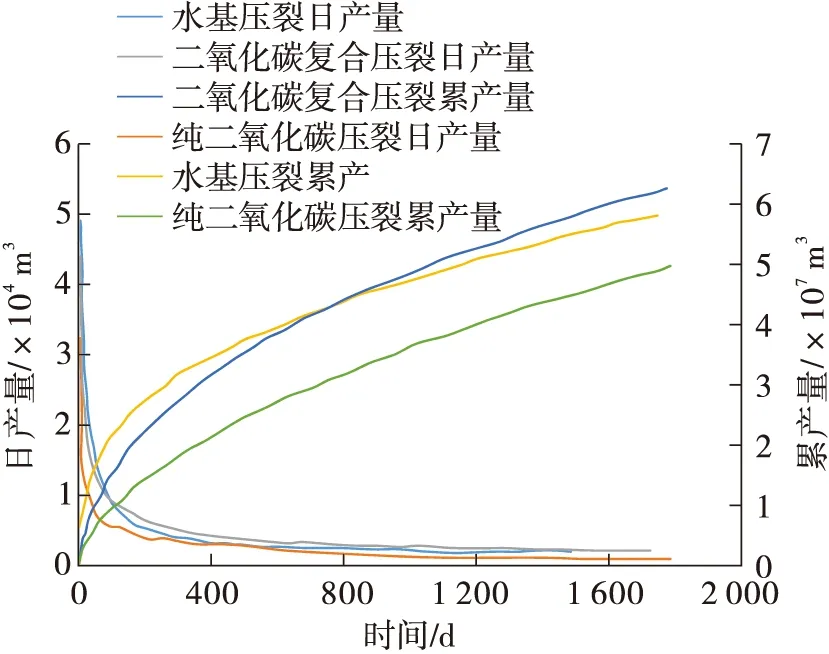

基于上述思路,利用Eclipse分别模拟了纯水基压裂液压裂(滑溜水)、纯二氧化碳压裂、二氧化碳复合压裂下日产及累产的变化规律。具体裂缝参数:①水基压裂:支撑缝导流能力2 D·cm,支撑缝长300 m,未支撑缝长60 m(0.01 D·cm),带宽60 m;②纯二氧化碳压裂:支撑缝导流能力0.5 D·cm,支撑缝长150 m,未支撑缝长300 m(0.001 D·cm),带宽180 m;③二氧化碳复合压裂(前置液+ 二氧化碳泡沫):支撑缝导流能力1 D·cm,支撑缝长250 m,未支撑缝长150 m(0.005 D·cm),带宽90 m。

图3结果表明:生产初期水基压裂初产高于纯二氧化碳压裂及二氧化碳复合压裂,生产100 d后,二氧化碳复合压裂日产反而高于水基压裂,纯二氧化碳压裂日产仍然最低。原因在于,尽管初始水基压裂支撑主裂缝及未支撑缝导流能力最高、裂缝半长最长,但因水力压裂复杂缝网连通性、带宽及未支缝缝长不及二氧化碳复合压裂,最终导致主缝导流能力递减快,且波及支缝体积最小,从而产量递减相对较快。另外,从累产曲线上看,生产不到两年时间,二氧化碳复合压裂累产超过水基压裂,比水基压裂高出8.6%,而比纯二氧化碳压裂高出26.1%。

图3 水基压裂、纯二氧化碳压裂及二氧化碳复合压裂产量效果预测

生产5年后二氧化碳复合压裂缝网压力波及范围最大,略高于水基压裂,而水基压裂表现出压力波及最不均匀,尤其“核部”主裂缝区域压降最快,相比较其他两种工艺而言,稳产效果最差。从日产曲线上也可以观察到生产初期产量高但递减速率最快的特征,由此可见二氧化碳复合压裂方式有利于增产、稳产。

2.2 二氧化碳复合压裂优势工艺分析

模拟了6种工艺模式,各参数对比见图4。

图4 不同复合压裂工艺模式下裂缝参数对比

6种工艺模式全程滑溜水(基准)、前置二氧化碳泡沫+滑溜水、前置滑溜水+二氧化碳泡沫、前置胶液+二氧化碳泡沫、前置胶液+滑溜水及全程二氧化碳泡沫中前置胶液或滑溜水+二氧化碳泡沫工艺模式优势明显,在相对缝长、相对缝高及相对缝宽上均有较大优势。

2.3 二氧化碳复合压裂工艺参数研究

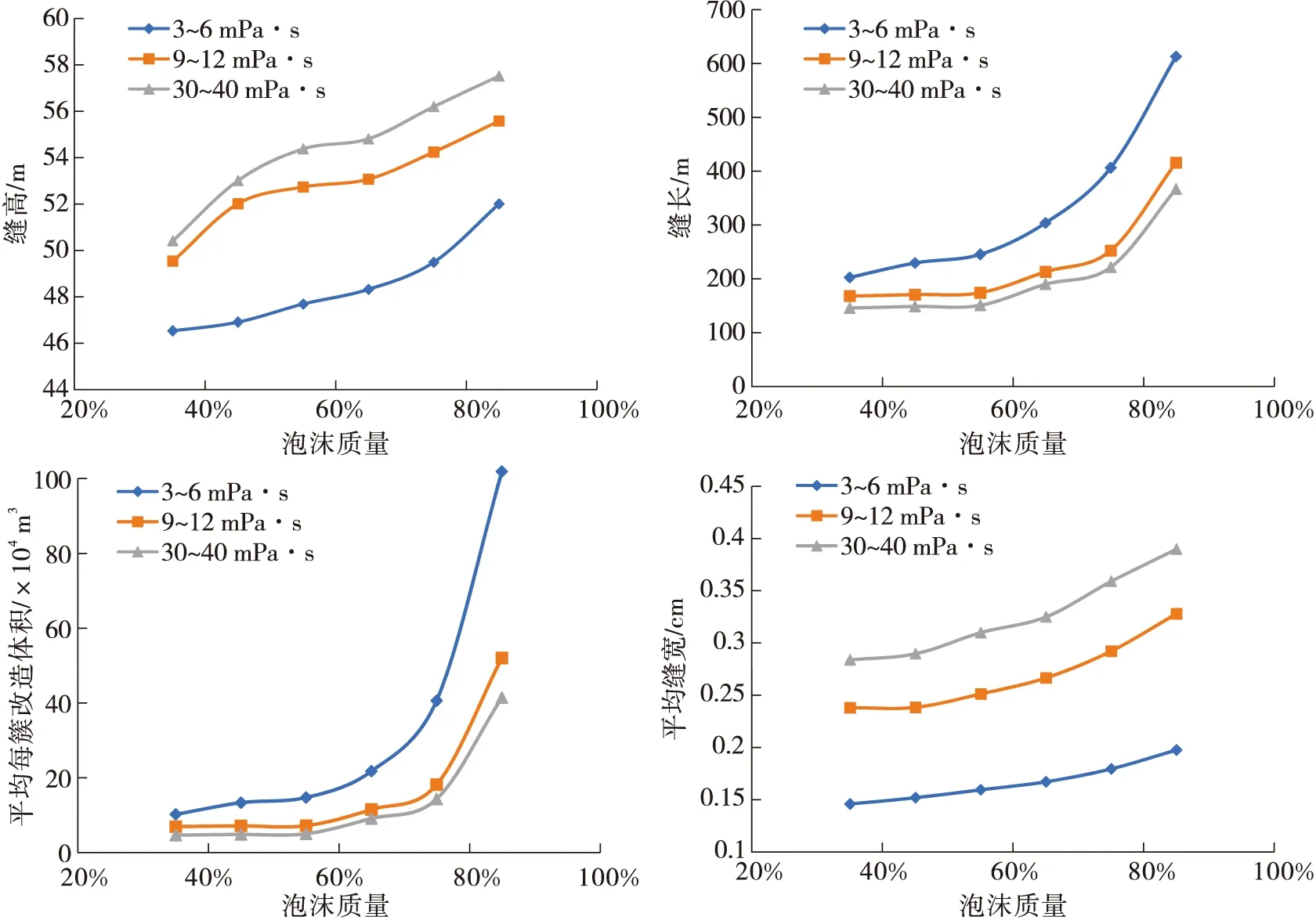

根据上述研究结果可知,所提出的复合压裂工艺中与泡沫相关的工艺参数需要着重研究。为确定工艺优化过程中二氧化碳泡沫质量及其基液黏度的设定范围,模拟了不同基液黏度、泡沫质量下的压裂效果如图5所示。模拟结果表明:随着二氧化碳泡沫质量的增大,缝高、缝长、平均缝宽及改造体积都将逐渐增大,当泡沫质量大于75%时,缝长及改造体积都明显增大,缝高及平均缝宽增大幅度也有提高,理论上说明泡沫质量越大改造效果越显著。在同一泡沫质量下随着基液黏度的增大,改造体积将减小,说明较低的基液黏度更利于提高压裂改造效果。因此,在工艺优化时二氧化碳泡沫压裂液的泡沫质量设定在75%及以上,基液黏度设定在3~6 mPa·s。

图5 泡沫质量及基液黏度对裂缝参数及改造体积的影响规律

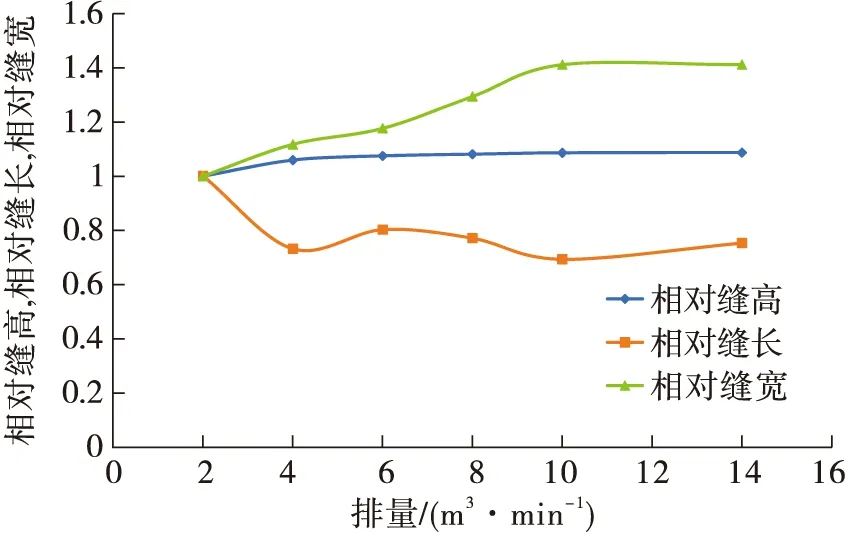

在前置滑溜水+二氧化碳泡沫工艺下模拟了不同排量对压裂效果的影响(以2 m3/min排量为基准)(图6),模拟结果显示随着排量的增大缝高逐渐增大,排量大于10 m3/min后缝高基本不变;缝长随着排量增大逐渐降低,排量大于10 m3/min后缝长趋于稳定;缝宽同样随着排量增大而增大,排量大于10 m3/min后缝宽轻微减小。因此,采用前置滑溜水+二氧化碳泡沫工艺时排量应达到10 m3/min。

图6 不同排量下相对裂缝参数

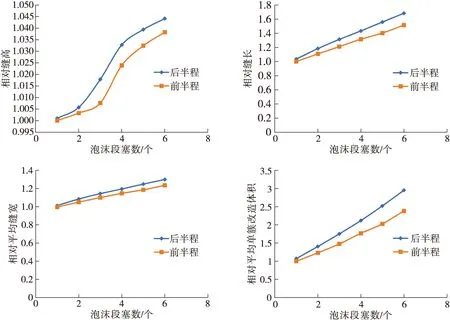

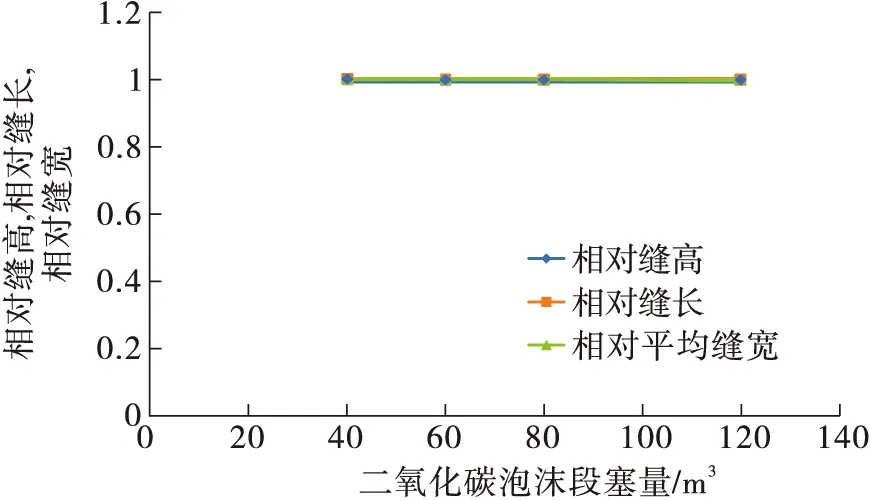

为研究最优二氧化碳泡沫段塞数量及加入时机,以1个泡沫段塞为基准,模拟了不同段塞数及加入时机下的裂缝参数并进行了对比分析。模拟结果显示:随着泡沫段塞数的增加,相对裂缝参数均逐渐增大,而且相同段塞数下后半程加入段塞更利于促进裂缝延伸及提高改造体积(图7),说明泡沫段塞的最佳泵注时机为压裂施工中的中后半程。

图7 泡沫段塞数及加入时机对裂缝参数的影响

以40 m3的二氧化碳泡沫段塞量为基准研究了不同泡沫段塞长度对裂缝参数的影响,模拟发现随着泡沫段塞量的增大裂缝参数基本不变(图8),说明段塞长度对裂缝参数基本没影响,可以根据实际施工情况进行合理调整。

图8 泡沫段塞量对裂缝参数的影响

3 结论及建议

(1)二氧化碳作为压裂介质可降低破裂压力,提高裂缝复杂度。总体上破裂压力由小到大排序为:超临界二氧化碳<液态二氧化碳<二氧化碳泡沫滑溜水<滑溜水。

(2)二氧化碳复合压裂方式有利于增产、稳产,提出了前置液+后半程伴注液态二氧化碳/二氧化碳泡沫复合压裂工艺。在二氧化碳复合压裂工艺中二氧化碳起泡后泡沫质量应在75%及以上,对应基液黏度应控制在3~6 mPa·s,排量最好控制在10 m3/min及以上,而且压裂后半程泵入泡沫段塞更为有利。

(3)针对页岩气建议采用前置滑溜水+后半程伴注液态二氧化碳工艺,充分利用超临界二氧化碳深穿透,利于扩展小微缝及在形成一定比例泡沫后利于缝高、缝宽扩展的优势。针对页岩油建议采用前置胶液+二氧化碳泡沫工艺,以满足高导流能力的需求。