安岳气田易漏储层高效完井投产技术研究及应用

黄 船,李 杲,张国洪

1中国石油川庆钻探工程有限公司试修公司 2中国石油西南油气田工程项目造价管理中心

0 引言

裂缝—孔洞型储层是缝洞型碳酸盐岩储层的主要类型,该类储层裂缝、孔洞发育,非均质强,钻完井期间极易发生漏失,若漏失控制不及时,钻完井液会在缝洞系统中传递、延伸到储层深处,形成更为严重的恶性漏失,处理难度非常大[1],是勘探开发中面临的一个典型难题。以安岳气田灯影组为例,灯影组储层产量高,含H2S[2-3],长裸眼水平段储层漏失量达几千方甚至上万方,试油期间井控风险大,若依靠建立液体暂堵屏障实现井筒内压力平衡,技术要求高,实施难度大,安全完井投产目的难以实现。

本文提出了一种针对易漏储层的高效完井投产新方法,通过结合钻井中精细控压参数,制定精确的吊灌措施,安全高效下入一趟暂堵管柱,快速建立机械暂堵屏障,不需依靠液体反复封堵地层,在实现易漏储层暂堵的条件下,再二次回插封隔器实现完井。该方法既缩短了易漏储层下管柱期间的高风险作业时间,又保护了油气储层,达到了快速安全完井投产目的。

1 灯影组易漏储层特征和对完井作业影响分析

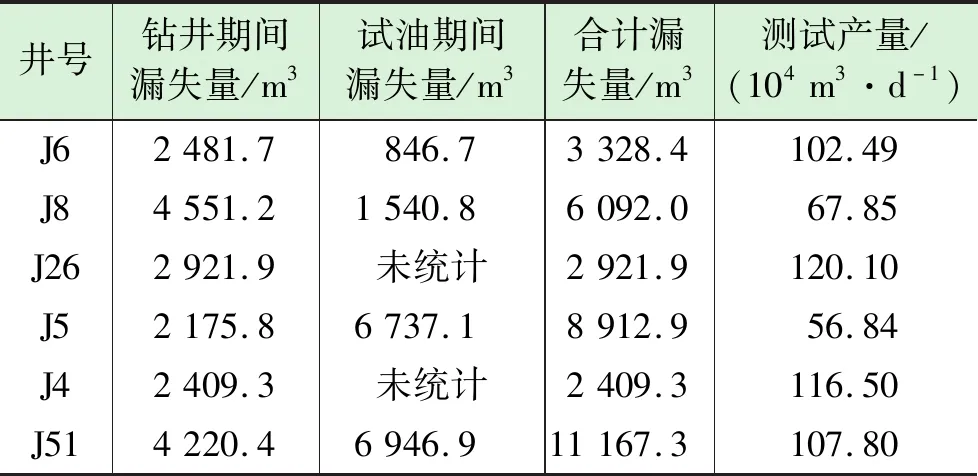

四川盆地安岳气田震旦系灯影组储层是有利的天然气富集带[4-5],主要集中在灯二和灯四段,孔隙度主要分布在3%~5%之间,平均为4.32%,渗透率介于0.01~10 mD之间,储集类型为裂缝—孔洞型和孔隙(洞)型,非均质性强。灯影组储层温度在140~160 ℃之间,地层压力系数在1.05~1.14之间,属高温、常压气藏。储层溶洞主要有4种:孔隙性溶洞、裂缝性溶洞、砾间洞、残余“葡萄花边”洞。除残余“葡萄花边”洞连通性相对较差,其余3种溶洞极为发育,连通性较好[6]。缝洞发育特征导致钻井期间钻井液漏失量大,若储层钻获高产天然气,还会叠加测试期间地层放空影响,对完井作业带来影响。据统计,安岳气田灯影组水平裸眼段在钻井和试油期间最高漏失量达11 167.3 m3,见表1。

表1 安岳气田部分井钻完井期间漏失量及产量统计

储层易漏特征对完井投产作业带来的影响主要体现在:

(1)灯影组易漏失长水平裸眼段段长在700~1 300 m之间,选择尾管完井,固井质量难以保证,且对储层产能影响较大;采用衬管完井或裸眼完井,在下入完井管柱前储层暴露,封隔器坐封之前井漏对作业影响较大。

(2)易漏失长水平裸眼段导致井筒难以建立静态水力平衡,无法提供一个安全作业的完井井筒环境,若采用液体实现屏蔽暂堵技术难度高,耗费巨大[7]。

(3)完井管柱下钻期间液面通常维持在井口200~500 m以下,井控风险大,尤其是压力窗口窄的情况[8-9],环空液面控制不好,吊灌量不准确,随时可能导致漏速加快,漏喷转化,受管柱结构限制,发生复杂或险情后处理起来极为困难。

(4)完井管柱需做气密封检测,为保护封隔器胶筒和避免激动压力造成地层漏速加快,需控制下钻速度,两者因素叠加后,单根下入时间由1 min变为10 min,下钻周期在3 d以上,井筒长时间处于高风险状态。

(5)管柱到位后无法准确掌握环空保护液替入量,替液期间大量环空保护液漏入地层,极端情况“有进无出”,后期投产无法对环空形成有效保护。

2 易漏储层高效完井投产技术

西南油气田2014~2020年已在高石梯累计开展近170井次精细控压钻井技术应用,实现了窄密度窗口、多压力系统条件下的安全钻进[10],针对上述完井难题,在不对地层进行液体暂堵屏蔽的前提下,基于前期精细控压钻进过程中对压力窗口的认识,精确制定井底回压控制措施,利用精细控压设备对环空液面监测和自动灌浆,保障完井管柱的安全下入。总体方案为:钻井完成后,不拆除精细控压设备,利用钻杆下入一只完井封隔器,下钻期间参考精细控压钻井期间控压参数调整灌浆措施,通过暂堵封隔器用最快速度建立井筒屏障,缩短高风险下钻时间,为二次回插完井期间的气密封检测、替环空保护液、回插封隔器创造安全井筒作业条件。二次回插管柱含完井封隔器+井下安全阀,在替入环空保护液再回插坐封,打掉座芯沟通地层,实现酸化改造、排液、测试、投产。

2.1 暂堵管柱下入期间环空液面安全控制方法

由于存在压力“窄窗口”、“零窗口”的情况,暂堵管柱下入期间,环空液面位于井口以下200~500 m,需要结合精细控压作业参数,通过连续监测环空液面来调整精确灌浆措施,维持环空液面高度,实现井底压力合理调节,保证井底压力略大于地层孔隙压力或漏失压力,避免下钻期间为处理液面而中断下钻,安全、高效将暂堵封隔器下到位。

以高石梯某井为例[11-12],钻井期间采用1.20~1.23 g/cm3钻井液钻至井深5 239.42 m遇裂缝气层,井漏失返,测试地层漏失压力系数1.18,气层压力系数1.177,属于极窄密度窗口储层[11]。随后降低钻井液密度至1.12 g/cm3,井口控压1~2 MPa,保持漏失量0.5~1 m3/h精细控压钻进,顺利钻至井深5 943 m完钻。精细控压钻进过程漏失钻井液89.5 m3,下入完井管柱期间油套环空容积为1.2 m3/100 m,环空液面每小时漏失1 m3下降约100 m,井底压力减少1 MPa左右,在此基础上下钻环空灌浆原则为:先通过回压补偿系统单独控制向井内灌浆,按照每小时监测液面1次并灌浆1次,若灌浆后液面比控制高度下降,则调整灌浆时间间隔,加密灌浆次数;反之则适当增加灌浆时间间隔,漏失量越大的井越需要调整监测与补偿次数,通过精准的补偿环空液面,使井底压力当量密度维持在1.18~1.19 g/cm3,保持一个恒定合理的漏速,避免下钻中气体进入井筒或过量灌浆漏失加速的复杂,若下钻过程中出现应急处置需进行环空正推,则排量不大于0.30 m3/min,防止流速过快,损伤封隔器胶筒,影响封隔器坐封效果。

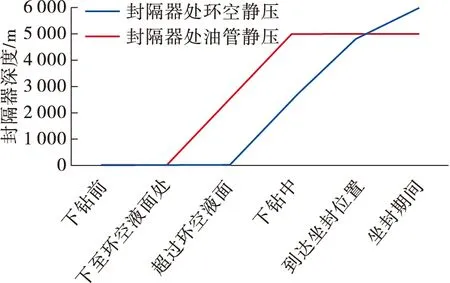

2.2 油管内外压差关系

完井管柱下部为完井封隔器,由于封隔器依靠内外压差启动坐封,需要将油套压差控制在安全范围内。因此不仅要制定环空灌浆措施,还要在下钻过程中根据封隔器处压差的动态变化制定油管内液垫高度控制措施。以坐封位置5 000 m左右井为例,假设封隔器处油管静压为pt,封隔器处环空静压为pa,两者差值为pt-pa=Δp,由于初期环空液面在井口以下,按照全井钻井液密度1.2 g/cm3,环空液面在井口以下500 m计算,如果从一开始油管内灌满钻井液下钻,则Δp约6 MPa,而一般完井封隔器启动压力为5~12 MPa,有提前坐封的风险,为防止油管压力超过环空压力剪切销钉导致封隔器提前坐封,从下钻初始至最后坐封pt与pa应重点掌握两个控制原则:即初始-下至环空液面点期间pt=pa=大气压力,超过环空液面点后保持Δp为负值,即pa>pt,见图1。

图1 作业期间封隔器处油套压关系图

根据上述原则推荐油管内液垫高度控制的措施具体为:

(1)初始—下至环空液面点的阶段油管内不垫液垫,使Δp=0。

(2)超过环空液面点后,每下1 000 m按照900~1 000 m油管内容积L灌一次,确保pa>pt。

(3)下钻到坐封位置后暂不灌满油管内液垫。

(4)调整好坐封位置,计算出Δp,井口泵压px=起始坐封压力-Δp,油管内灌满液垫,油管加压开始启动封隔器坐封,在第一个坐封台阶完成后,可将环空液面灌至井口,验证封隔器是否已经启动,继续加压坐封,最终完成坐封程序,验封合格后正转丢手,起出钻杆。

掌握好油套压力关系,可削减封隔器提前启动坐封风险,保证下钻的连续性和效率。由于暂堵封隔器通过钻杆下入,不需要逐根进行气密封检测,钻杆在钻台提前组合成立柱,系列措施均可节约大量下钻时间,将井漏的高风险影响控制在暂堵管柱下入阶段,一旦坐封完成,即可消除井漏给后续回插完井管柱、替环空保护液等操作带来的不利影响。

2.3 作业前井屏障识别

根据井基本数据作业前绘制井屏障图,并做井评价表。根据评价表进一步得出建议:① 第一井屏障能否满足试油要求,以确定是否需调配压井液且采用精细控压装置及吊灌方式配合作业,第二井屏障包括套管、套管头、油管头、防喷器组是否满足合格条件;② 目前本井B、C环空是否带压,井筒试压、压裂酸化、排液测试、关井复压期间是否有压力传感器连续记录B、C环空压力。

3 GSX28井技术应用效果

3.1 完井方案设计

GSX28井产层位于Ø177.8 mm套管下部裸眼段,通过精细控压设备下入一只Ø177.8 mm完井封隔器暂闭储层段,替清水后再下完井封隔器+井下安全阀回插管柱,替环空保护液后,对试油井段进行酸化改造后排液、测试。

3.2 球座设置

第一趟快速暂堵管柱下部带有盲板坐封球座,采用销钉固定,其值pz应大于两次封隔器中最大完全坐封压力pmax至少15 MPa,避免提前丢手,在两支封隔器之间加入了坐封短节作为备用坐封手段。

3.3 作业过程

(1)下暂闭封隔器。在精细控压装置条件下下入暂闭封隔器,下钻期间先每40 min监测灌浆一次,后参考精细控压的井底当量密度参数,调整为每25 min灌浆一次,漏失量稳定维持在3.88 m3/h直至坐封,坐封丢手成功,下钻用时10.5 h,坐封后将暂闭封隔器以上钻井液替为清水,起钻。

(2)下完井回插管柱。完井油管带回插管+变径球座+完井封隔器入井,逐根做气密封,下钻用时48 h。

(3)试回插,调整管柱,下井下安全阀,换装井口。下油管串至井深5143.03 m,憋压8.0 MPa,稳压10 min,压降0.2 MPa,试回插成功。上提调整管柱、替入环空保护液、下入井下安全阀、坐挂、换装井口,用时26 h。

(4)坐封完井封隔器。拆防喷器,安装完采油树,用一台700型压裂车对插管验封20 MPa,稳压10 min,压降0.2 MPa。700型压裂车逐级打压15.0↑25.0↑35.0 MPa,最后台阶稳压15 min完成坐封。

(5)憋球座座芯。用一台700型压裂车对环空加压,套压39.7↑59.0↓58.6 MPa,油压39.2↑47.8 MPa;撬装泵对油管加压,油压47.8↑62.0↓8.9 MPa,套压58.6↑59.0↓55.0 MPa,成功地打掉球座座芯。

(6)酸化、测试。采用暂堵球工艺对储层分段酸化,酸量1 220 m3,酸化后放喷测试获天然气产量108×104m3/d,关井等待投产。

3.4 应用效果总结

GSX28井灯影组精细控压钻进期间累计漏失密度1.20~1.24 g/cm3压井液2 175.8 m3。整个施工过程仅在下入暂堵管柱阶段通过精细控压装置吊灌钻井液40.7 m3漏入地层,相对钻井期间和常规完井工艺的作业井节约漏失钻井液95%以上,精确稳定维持了环空液面,未发生漏喷复杂,两趟管柱下钻安全可控。其中,暂堵管柱钻杆下入至完成暂堵坐封耗时10.5 h,大幅降低地层漏失井筒高风险条件下作业时间,按照设计量准确替入环空保护液,由于井筒已建立暂堵屏障,替液期间基本实现零漏失,酸化后测试获高产,完井管柱密封良好,井筒完整性得到保障,为长期开发稳产奠定了基础。

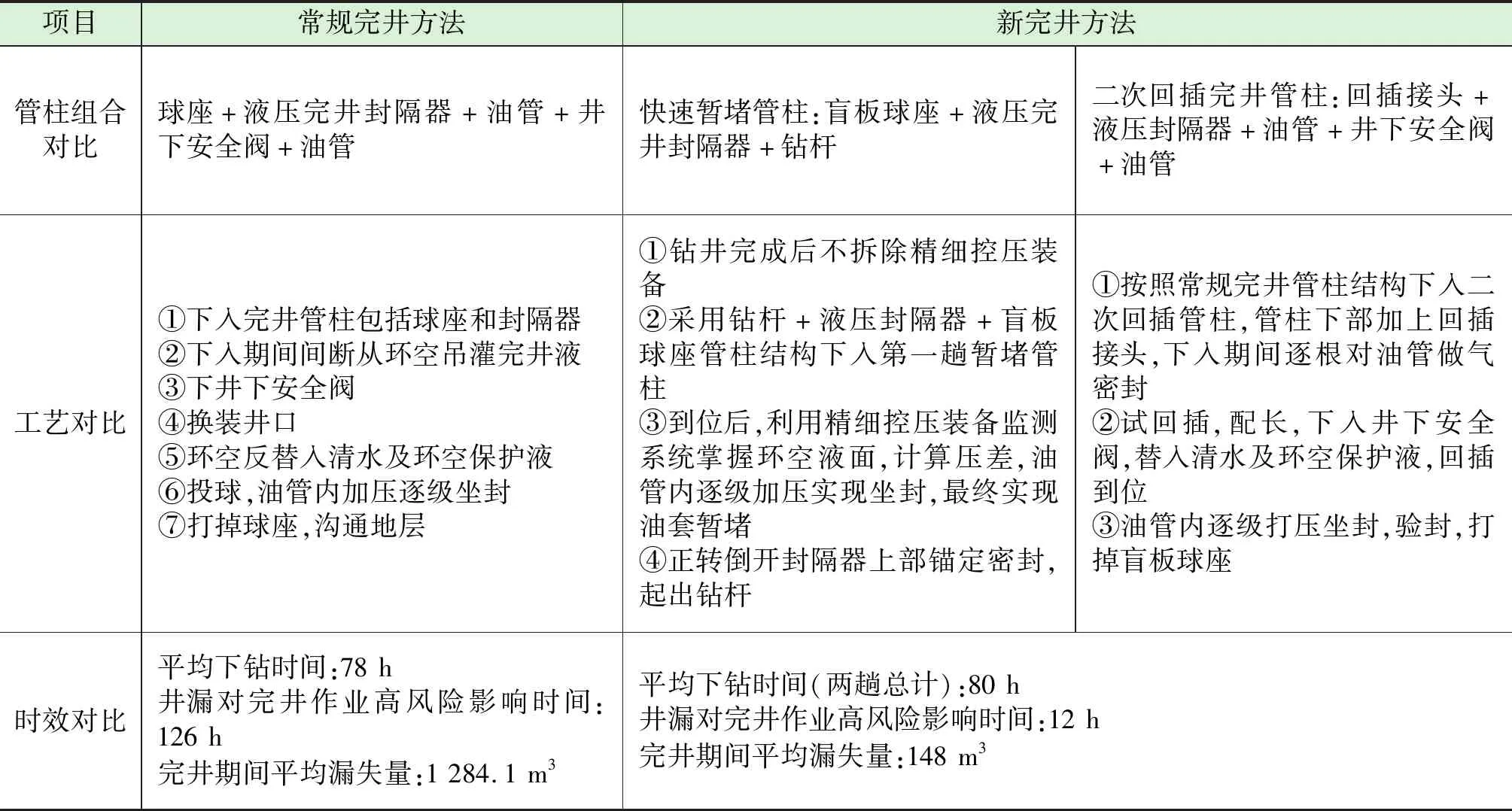

3.5 与原作业方式时效对比

新完井方法将原有下钻—坐封—完井工序,改为下钻—坐封—封堵—丢手—二次回插—坐封—打掉球座—完井工序[13],两种完井作业方式管柱、工艺及时效对比见表2。

表2 两种完井方法管柱、工艺与时效对比表

表2对比分析显示,虽然新完井方法将原来的一趟管柱变为了两趟管柱,但不需中断下钻处理井漏,在允许一定漏失量的前提下建立井筒与储层的动态平衡[14-16],防止无目的灌浆造成漏速加快或漏喷转化,第一趟管柱下钻时间通常在16 h以内,井漏高风险条件下的下钻时间大幅缩短。实践证明,井筒在井漏高风险条件下作业时间从原来的平均126 h降低至平均12 h,缩短了90.5%,为替入环空保护液等后续操作创造了有利条件,完井期间平均漏失量从原来的平均1 284.1 m3减少至平均148 m3,减少了88.5%,节约了大量钻井液费用。

4 结论与建议

(1)该技术通过参考精细控压钻井期间的控压参数,连续合理控制环空液面和油管内液垫高度,确保井底压力略大于地层孔隙压力或地层漏失压力,大量缩短了窄安全密度窗口地层条件下入完井管柱的时间。通过快速建立井筒暂堵屏障,使整个完井期间在地层漏失高风险下作业时间缩短至常规方式的1/10,并为后续完井投产各个关键工序创造了良好的井筒条件,减少了因漏失对吊灌、替环空保护液造成的复杂和损耗费用,保护了油气层,值得在川渝、塔里木等同类区域推广应用。

(2)该技术为碳酸盐岩裂缝、溶洞易漏储层提供了新的完井投产技术手段,在安岳气田灯影组十余口井开展了现场应用,解决了恶性井漏地层完井投产难的问题,使精细控压技术在完井方面得到了拓展,单井完井投产效率获得了极大提高,取得了良好社会效益和经济效益。