长宁页岩气区块Ø311.2 mm井眼PDC钻头个性化设计与应用

周 剑,曹世平,阳 星,谢佳君,于泽光

1中国石油西南油气田分公司 2捷贝通石油技术集团股份有限公司

0 引言

四川长宁—威远国家级页岩气示范区是中石油页岩气建产核心区域之一,迄今为止已发展为国内最大的页岩气钻井作业区域[1]。自2016年开始大规模钻井以来,该区块的钻井周期始终未能有效缩短,尤其是二开Ø311.2 mm井眼段的机械钻速较低且单只钻头进尺短,严重制约了页岩气的勘探开发速度[2-3]。

长宁区块页岩气二开Ø311.2 mm井眼段地质条件复杂,上部地层易缩径、泥包,下部地层岩性致密、研磨性强、可钻性差[4]。合理选用钻头并进行个性化设计是提高钻速、缩短钻井周期的重要途径之一[5-8]。祝小林等[9]针对砾岩地层,设计了新型PDC个性化钻头,在大港油田得到了成功应用,二开实际钻进时间比计划缩短11 d;杨虎等[10]针对准噶尔盆地火山岩岩性复杂、可钻性差的特点,研发了两种型号的非对称结构双排齿PDC钻头,较邻井同层段平均机械钻速提高12%~257%;彭齐等[11]针对塔里木油田库车山前巨厚砾石层钻进效率低的问题,设计了一种凸脊型非平面齿结构PDC钻头,将钻头破岩方式由常规PDC钻头的面切削转变为线压裂和面挤压,进尺提高1.5倍以上,平均机械钻速提高64%以上。大量研究表明,结合钻头与地层的匹配性和适用性设计个性化钻头,可以显著地提升机械钻速[12-13]。针对长宁页岩气区块二开Ø311.2 mm井眼段地层的特点和难点进行个性化设计及现场应用指导有助于提高该井段的机械钻速,缩短钻井周期。文章在定量分析长宁区块地层抗钻特性的基础上,开展了高效破岩PDC钻头的个性化设计研究和钻前施工参数模拟,并在现场试验中取得了良好的应用效果。文章研究成果对其它区块PDC钻头个性化设计具有一定的借鉴意义,对同类地层钻井提速具有推广应用价值。

1 长宁区块地层特点及可钻性分析

1.1 地质特点和钻进难点

长宁区块地层发育自上而下为雷口坡组、嘉陵江组、飞仙关组,二叠系长兴组、龙潭组、茅口组、栖霞组、梁山组,志留系韩家店组、石牛栏组、龙马溪组,奥陶系五峰组、宝塔组。其中,嘉陵江组—栖霞组岩性复杂,具有地质层位多,岩性变化跨度大,且底部含有燧石等特点。

嘉陵江—飞仙关:岩性云岩、灰岩、石膏、泥岩夹粉砂岩、泥质灰岩夹页岩,可钻性好,一般选择低密度钻井液钻进该段地层时,如果浸泡时间过长存在缩径和垮塌的风险。

二叠系长兴—梁山:岩性为灰岩、凝灰质砂岩、页岩。其中龙潭组含有铝土质泥岩,塑性强,PDC钻头吃入困难;茅口组二段及栖霞组底部含有燧石,对PDC钻头冲击破坏极强。该段地层岩性非均质性及研磨性强,可钻性极差,单只钻头进尺少,机械钻速低。

1.2 地层岩石力学强度及可钻性分析

地层岩石可钻性是评价地层钻进时难易程度的重要指标,对于钻头的选型以及钻井工艺的确定等具有重要意义。结合长宁区块地质资料,依据室内岩石力学测量参数和声波时差、岩石密度等测井参数,建立了钻遇地层岩石力学参数剖面,对地层的岩石性质、抗压强度、塑性硬度、内摩擦角等参数进行了分析。

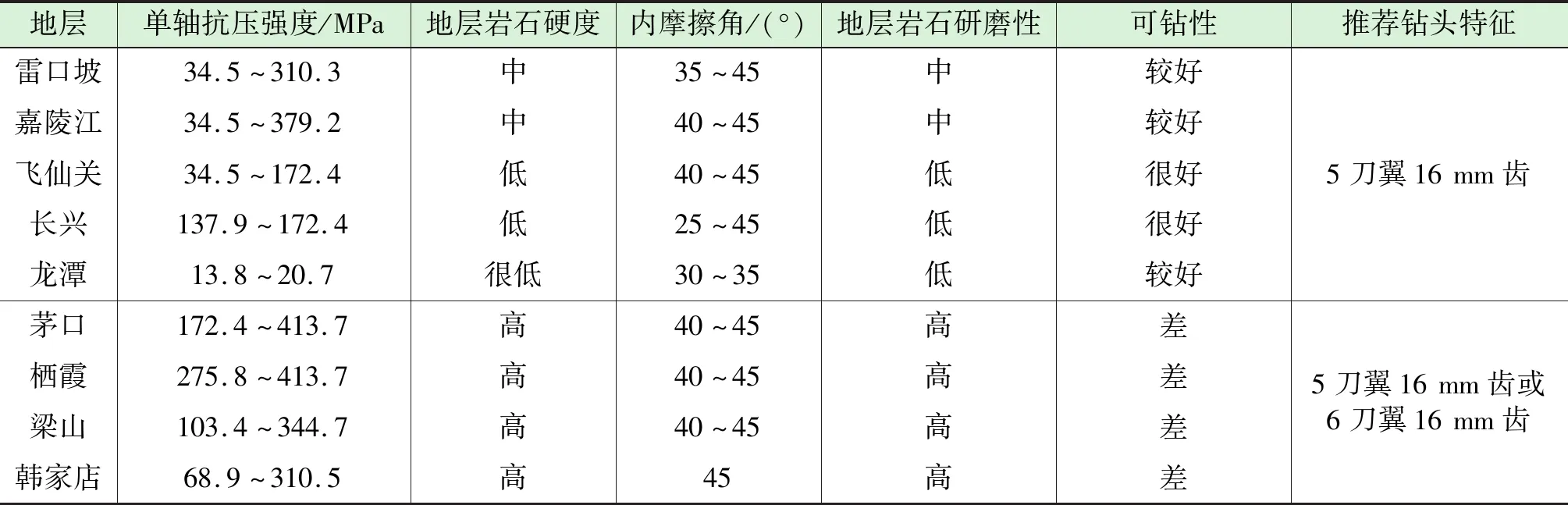

表1是地层可钻性预测表,表中单轴抗压强度数值越大代表岩石的硬度越大;内摩擦角数值越大代表岩石的研磨性越大。通过分析,进一步明确了地层可钻性剖面序列特征,为钻头优选和个性化钻头设计提供了基础参数和思路指导。

表1 地层可钻性预测表

(1)雷口坡和嘉陵江上部具有中等的硬度和研磨性,其中嘉陵江上部含有少量的云岩夹层,可钻性稍差;嘉陵江下部以泥岩石膏为主,可钻性较好。

(2)飞仙关、长兴、龙潭具有较低的硬度和研磨性,可钻性很好,但龙潭组含有铝土质泥岩,钻头容易泥包。

(3)茅口、栖霞、梁山地层硬度和研磨性最高,对钻头破坏性最大,可钻性最差。

2 个性化PDC钻头设计

2.1 钻头设计目标

根据此区域地层特点和前期实钻资料分析,以茅口组为界,茅口组以上的地层可钻性较好,适宜用具有攻击特性的普通双排齿钻头钻进,以获得更高的机械钻速;茅口组及下部地层主要为灰岩,偶含燧石,对钻头冲击性较强,适宜强抗冲击性钻头钻进,以保证一趟钻顺利高效地完成剩余井段的施工至中完。

2.2 产品设计与分析

布齿设计是PDC钻头设计的重要环节,直接影响钻头各方面的性能[14],利用PDC钻头优化设计软件的等体积布齿理论,结合地层特点设计钻头的冠部轮廓及切削齿分布,建立钻头切削齿单齿受力模型。

使用钻头力学分析软件,对钻头的切削齿进行受力、做功、力平衡设计。

设计过程遵循以下原则:

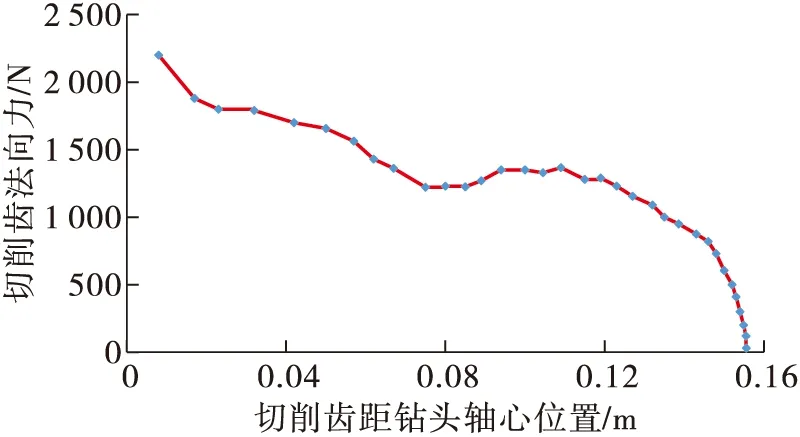

(1)确保单齿受力的均匀分布,防止钻头钻进因某一个齿受力过大导致提前破坏,进而影响相邻齿的受力状态,造成钻头的整体寿命下降。

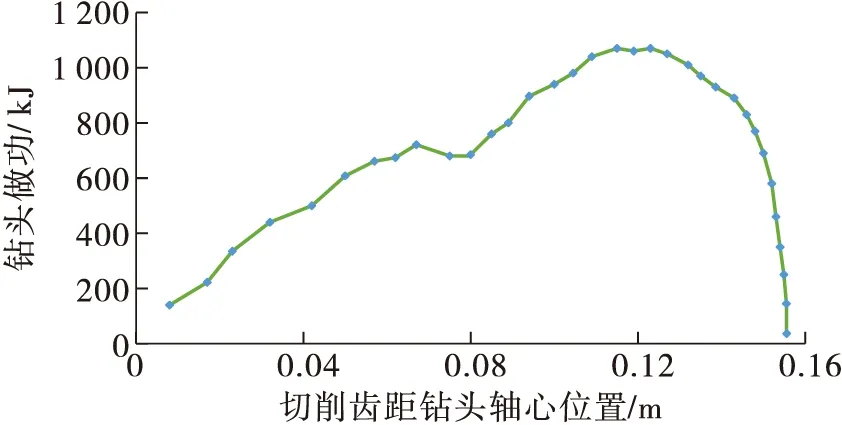

(2)确保单齿做功的平滑过渡,并尽可能地降低做功值,保证切削齿的整体寿命。

(3)尽可能减小钻头的力不平衡量,保证钻头工作稳定性,使钻头工作更趋平稳,提高钻头整体表现。

(4)均衡钻头寿命和攻击性要求,在现有的钻头方案前提下,保证钻头进尺达到设计位置的同时尽可能提高机械钻速,节省钻井周期。钻头的受力和做功分布如图1和图2所示。

图1 钻头切削齿在布齿轮廓上的法向受力分布

图2 钻头的做功分布

2.3 个性化钻头

2.3.1 上部钻头

钻头选型要求:上部地层偏软,有石膏夹层,浸泡太久易水化、缩径,因此该段地层需要快速钻进,获得高机械钻速,避免出现钻头泥包或井眼缩径卡钻。

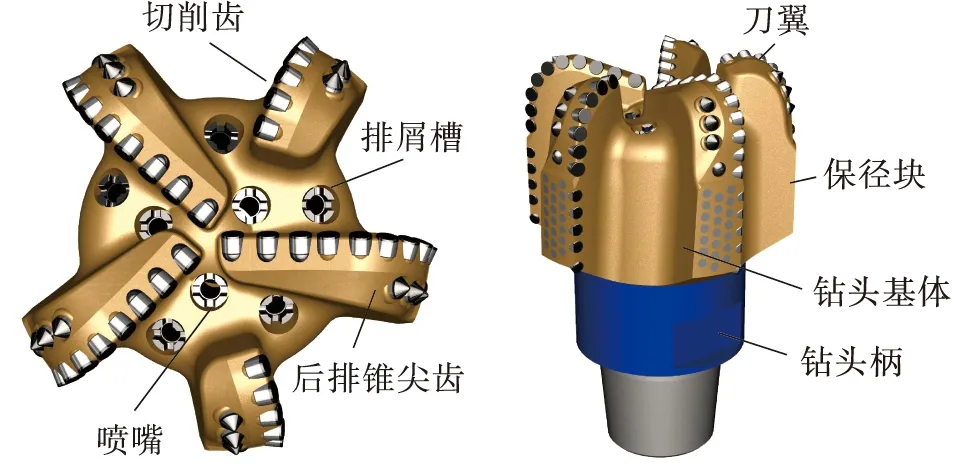

钻头定型:Ø311.2 mm TS1656BT,钢体16 mm复合片,后排椎尖齿,5刀翼,如图3所示。

图3 Ø311.2 mm TS1656BT钻头

钻头特征:设计采用弧线型5刀翼,布齿密度低,保证钻头较强的攻击性,以获得较高机械钻速;三长两短刀翼设计,三个长刀翼伸至心部,保证钻头稳定性;钻头采用钢体设计,刀翼较薄,排屑槽较宽,防止钻头在塑性泥岩段钻进时泥包。

2.3.2 下部钻头

钻头选型要求:下部地层硬度较高,夹层增多,含有燧石。因此,保证钻头的抗冲击性、减小钻头工作时横向滑动、充分提高切削效率及保证井眼轨迹垂直是钻头选型的基本要求,选择抗冲击性较好的进口复合片,可确保钻头有效寿命。

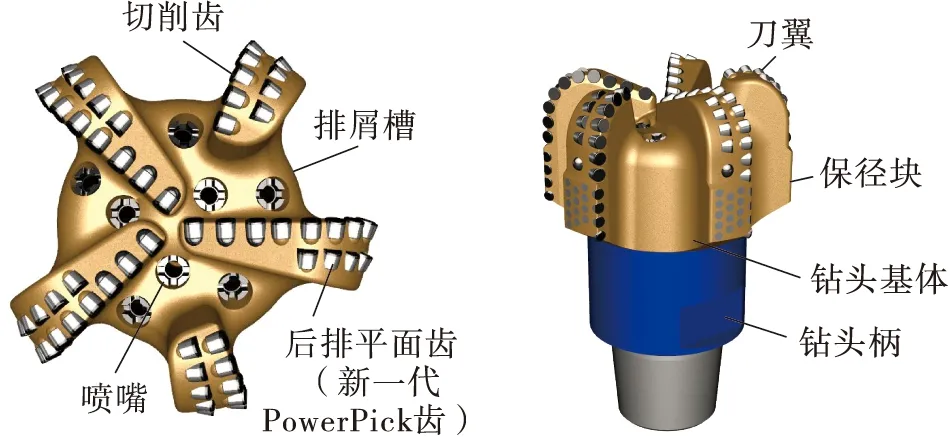

钻头定型:Ø311.2 mm TS1656BTS钢体16 mm复合片,后排平面齿,5刀翼,如图4所示。

图4 Ø311.2 mm TS1656BTS钻头

钻头特征:钻头设计采用弧线型5刀翼,优化后角,提高钻头的抗冲击性;三长两短刀翼设计,三个长刀翼伸至心部,保证钻头稳定性;后排采用最新一代PowerPick齿,防止钻头在钻遇夹层时受到冲击破坏,保障钻头进尺,减少起下钻趟数。

3 现场试验

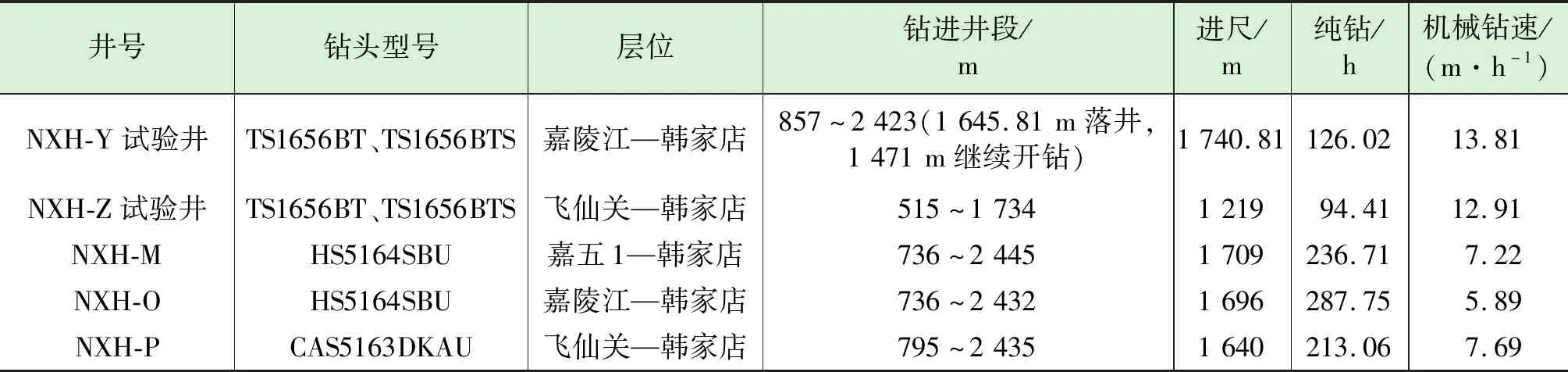

针对长宁区块二开Ø311.2 mm井眼段地质特征设计形成的TS1656BT和TS1656BTS个性化PDC钻头在NXH-Y和NXH-Z两口井进行了现场试验,试验效果如表2所示。由表2对比可知,二开Ø311.2 mm井眼机械钻速达到13 m/h,相比于同平台邻井(常规PDC钻头)平均水平机械钻速提高了110%。纯钻时间节省了107%。

表2 现场应用情况对比

4 结论

(1)建立了长宁区块二开Ø311.2 mm井眼岩石力学参数剖面,明确了地层可钻性变化规律。嘉陵江—韩家店组岩性变化复杂、软硬交替、非均质强,尤其是茅口组—韩家店底部岩石含有燧石结核抗压强度大,硬度和研磨性高,对PDC钻头冲击破坏极强,可钻性差。

(2)结合地层特点设计钻头的冠部轮廓及切削齿分布,采用钻头力学分析软件进行受力、做功、力平衡分析与优化,形成了两种针对不同层段的PDC钻头型号。应用表明,二开Ø311.2 mm井眼机械钻速提高到13 m/h,相比于同平台邻井,机械钻速提高了110%,纯钻时间节省107%,提速增效显著。