焊接能量对Mg/Al 异种金属接头组织和性能的影响

胡婧瑶,邢彦锋,杨帅,蒋程宇,蒋世谊

(201600 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

镁、铝合金作为最主要的轻质金属之一,被广泛应用于汽车制造业、航天器制造以及其他工业生产制造上。镁、铝合金的连接对汽车轻量化发展有着重大的意义。作为轻质金属,一方面可以减轻汽车行驶过程的能耗与污染,另外一方面材料本身具有易回收的特点,能够降低汽车制造成本,对汽车轻量化设计具有重大意义[1]。

由于镁、铝合金物理性质与化学性质相差较大,且在熔焊时产生的热量足以使其反应产生脆性的镁铝金属间化合物反应层(IMC 层)[2-3],而IMC 层过薄或者过厚都会对焊接接头产生影响[4],因此需要控制焊接参数,使得IMC 层控制在合适的范围内,保证焊接接头质量。现如今的研究主要集中在采用固相连接的方式实现镁、铝合金的连接,如电磁脉冲焊[5]、搅拌磨擦焊[6]以及爆炸焊接[7-8]。超声波焊接作为常用的固相焊接手段之一,由于具有热输入小、效率高等优点[9],可以实现镁、铝合金的连接[10-11]。

本文以AZ31B 镁合金以及5052 铝合金为研究对象,通过对焊接工艺的研究,研究不同热输入下Mg/Al 接头的接触界面形貌,探究热输入与剪切性能的关系,从而得出了焊接能量对镁铝异种金属接头的质量影响规律。

1 试验材料与方法

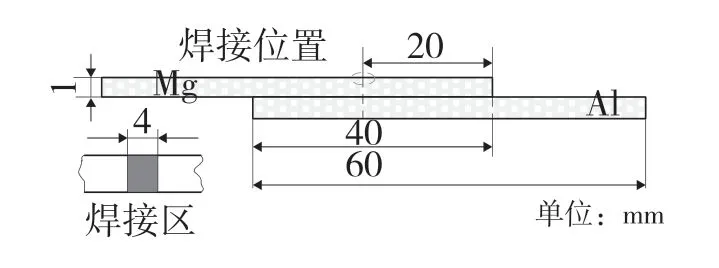

本文采用的镁材、铝材均为60 mm×25 mm、厚度1 mm 的薄板,材料的化学成分如表1 所示。材料搭接示意图如图1 所示,其中搭接区域面积为60 mm×25 mm,实际焊接区域面积为60 mm×25 mm。在试焊过程中发现,镁材放在下方易与砧板相连且铝材与上砧头相连,因此搭接顺序为镁材在上,铝材在下。在焊接实验前未对材料进行打磨处理,利用超声波空化作用震碎材料表面氧化膜。

图1 焊件的尺寸及位置示意图Fig.1 Workpiece placement and geometry

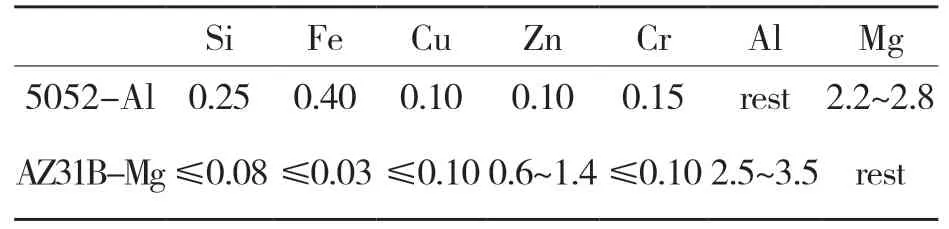

表1 AZ31B 镁合金和5052 铝合金的化学成分含量Tab.1 Chemical composition of AZ31B Mg alloy and 5052 Al alloy

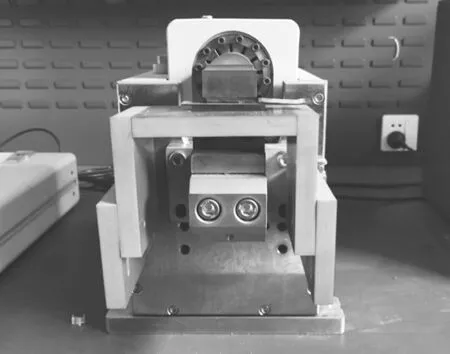

本文采用的超声波焊机型号为MW-2040,其最大输出能量E=4 000 J,最高频率f=20 kHz,焊接压力P 可调范围为0~1.0 MPa,焊接振幅A 可调范围为50%~70%。本次实验参数设置如表2 所示。焊接上声极砧头与材料的接触面积为4 mm×56 mm,超声波焊机如图2 所示。

表2 超声波焊接实验参数Tab.2 Ultrasonic welding experiment parameters

图2 超声波焊机设备图Fig.2 Equipment of ultrasonic welding machine

2 试验结果与分析

2.1 焊接能量对接触界面成形的影响

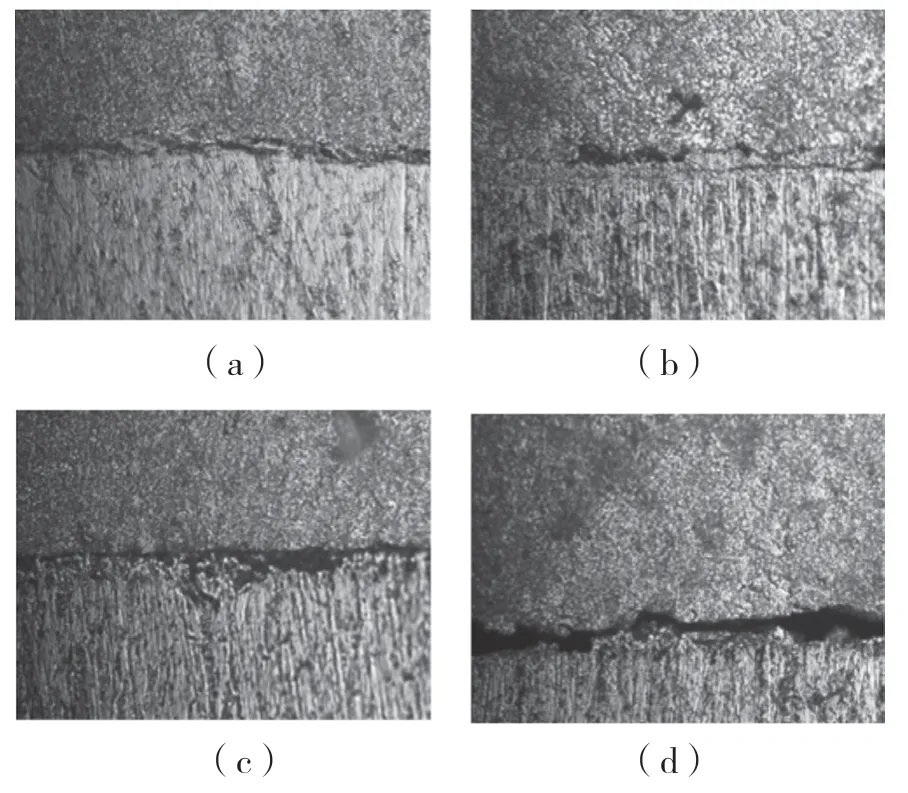

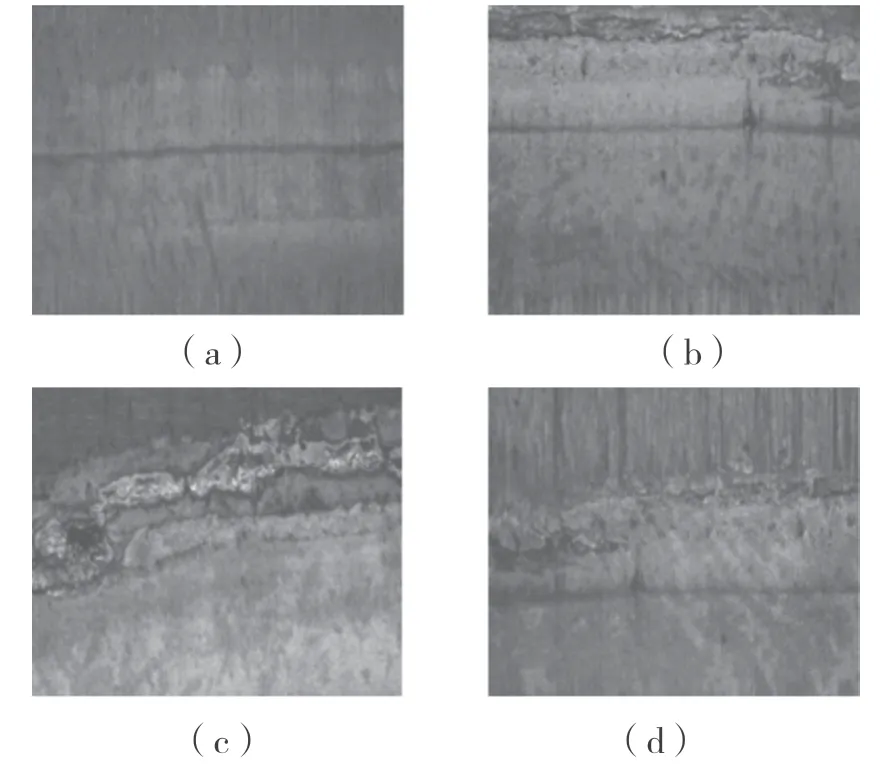

实验采用Leica 金相显微镜对焊接接头放大50 倍,得到如图3 所示的不同焊接能量接触界面的微观形貌。如图3(a)所示,在焊接能量为700 J 时,Mg 材和Al 材接触界面为一条平直的曲线,且IMC 层不明显,两种金属有互相嵌入的趋势;随着焊接能量的增加,在焊接能量为1 000 J时,接触界面出现了明显的IMC 层,如图3(b)所示,且Mg 材一侧的接触界线呈波浪形的弯曲,说明Mg 材此时发生了超声变软,且受砧头下压,向Al 侧扩散。当能量进为1 300 J 时,接触界面的IMC 层明显变宽,如图(c)所示,且二种材料在接触界面都发生了变形,咬合明显;当焊接能量为1 600 J 时,IMC 层分布不均且宽度有所增加,如图3(d)所示。

图3 不同焊接能量下的接触界面微观形貌Fig.3 Micro morphology of contact interface under different welding energy

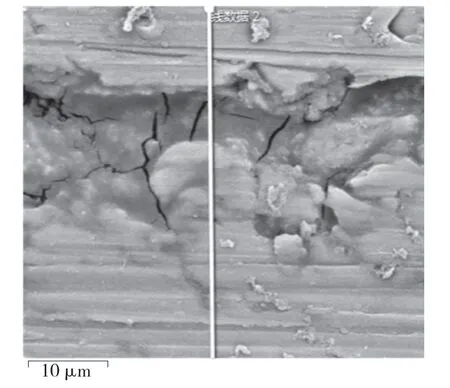

对焊接能量为1 300 J 时的焊接接头接触界面进行更进一步的观察,得到如图4 所示接触界面的电镜扫描图,图4 中白线为线扫描的轨迹。由图4 可以明显看出,在接头咬合明显的地方,金属材料发生了熔融及变形,中间生成的IMC 层产生了裂纹,但这些裂纹没有进一步恶化接头质量,而是分散了接头处的压力,使得焊接接头有了更好的力学性能。

图4 焊接能量为1 300 J 的接头微观接触界面形貌Fig.4 Microscopic contact interface morphology of the joint with welding energy of 1 300 J

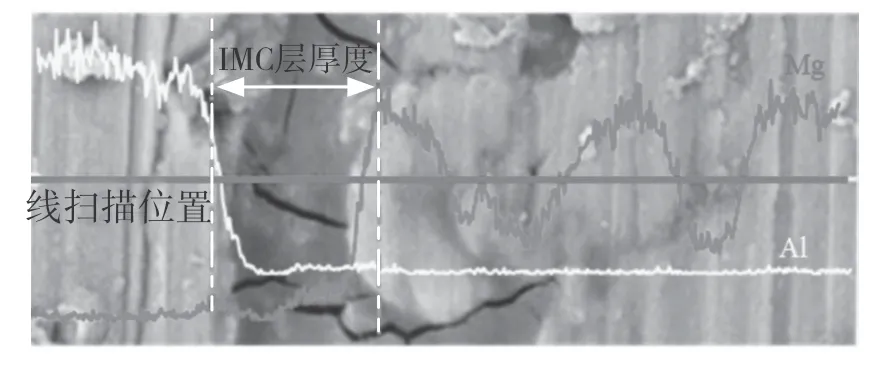

对接头横截面观察到的凸起进行线扫描,如图5 所示。图5 中中间的横线为线扫描的轨迹,曲线形状先平缓后呈波浪式上下起伏的为Mg 元素分布,另一条为Al 元素分布。从图中可以看出,图片左边为Al 材,右边为Mg 材,Al 材曲线大幅度降低的位置为接触界面Al材的初界面,而Mg 元素大幅度第一次提高的位置为接触界面Mg 材的初界面。由SEM 结果可知,IMC 层厚度约为10 μm。

图5 焊接能量为1 300 J 时接头的元素分布Fig.5 Element distribution of joints when welding energy is 1 300 J

根据IMC 层厚度计算公式(1)可知:

式中:x——IMC 层厚度;k0——常系数;t——反应时间;Q——原子扩散的激活能;R——气体常数;T——反应温度。

由此可知IMC 层的厚度与焊接反应时间以及反应温度有关。当能量较低时,界面温度较低,原子扩散速度慢,扩散距离短,导致IMC 层厚度较小;随着能量的增加,界面温度也随之增加,原子扩散变快,扩散距离变大,形成的IMC层较宽[12]。

2.2 焊接能量对接头力学性能的影响

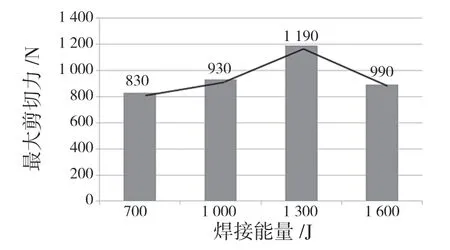

对焊后样件进行剪切实验后,得到如图6 所示不同焊接能量下的接头最大剪应力。由图6 可知,随着能量的增加,最大剪切力逐渐增大,在能量为1 300 J 时达到最大为1 190 N,但随着能量的进一步增加,最大剪切值又减小到990 N。

图6 不同焊接能量下的接头最大剪切力Fig.6 Maximum shear force of joints under different welding energy

结合图3 对焊接接头接触形貌的研究可知,在能量较低时,材料接触面发生的塑性变形不明显,材料流动性能较差;随着能量的增加,热输入随之增加,材料流动增强,更有利于元素之间的结合。在1 300 J 时,焊接接头IMC 层已经有裂纹出现,但这些裂纹不足以使得接头恶化;当焊接能量为1 600 J 时,接头裂纹进一步扩展,甚至造成了接头的孔隙,使得剪切力降低。

2.3 焊接能量对材料断口形貌的影响

使用体式显微镜对不同焊接能量下的断口形貌观察,得到如图7 所示结果。在焊接能量为700 J 时,Al 材表面无明显破坏,焊接区域摩擦痕迹明显;能量为1 000 J 时,Al 材表面出现了破损,焊接区域边缘材料裂纹明显;能量为1 300 J 时,材料表面出现Mg 材粘连,且在焊接区域中心位置出现裂纹;能量为1 600 J 时,焊接材料粘连现象主要发生在焊接区域中心位置,边缘以裂纹为主。这主要是因为在能量较小时,材料未形成良好的连接,断裂形式主要体现为脆性断裂,在能量过高时,应力分布不均,应力主要集中在焊接区域中心的位置,导致接头断裂时焊接区域中心的金属粘连现象比较严重。

图7 不同焊接能量下的Al 材断口形貌Fig.7 Fracture morphology of Al material under different welding energy

3 结论

(1)利用超声波焊接可以实现AZ31BMg/5052-Al 的有效连接,且在压力为0.3 MPa,振幅为60%,焊接能量为1 300 J 时,有接头的最大剪切值为1 190 N。

(2)随着焊接能量的增加,接头的剪切强度呈现先增加后减小的规律,且在接头强度最大时的接头呈现漩涡状的咬合形貌,此时的材料流动能力最佳,分子间的扩散运动明显。

(3)在焊接能量较低或较高时,焊接接头力学性能较差,主要是因为材料之间并未生成稳定且连续分布的IMC 层。