神朔重载铁路波磨病害产生原因分析

刘万莛

(国家能源集团包神铁路集团公司神朔铁路公司,陕西榆林 036203)

钢轨波磨是指钢轨投入使用后,在钢轨表面出现的有一定周期性的磨损和塑性变形现象。钢轨波磨将引起轮轨力的额外冲击效应[1],导致钢轨波磨及其他病害迅速发展,高铁、地铁等客运线路中,钢轨波磨导致的轨面不平顺及车轮多边形等,会对行车安全及旅客乘车舒适性造成负面影响[2-4]。

导致钢轨波磨的波长及产生原因较多,不同轨道形式所产生的波磨波长以及产生机理也不尽相同,但钢轨波磨多发生于曲线地段[5]。Grassie与Kalousek将钢轨波磨根据其固定波长机理与损伤机理分为了6种形式[6-7],其中,针对重载波磨情况主要归结为P2力共振与钢轨塑性弯曲。

对于钢轨波磨病害,国内外学者进行大量研究[8]。刘学毅等以磨耗功为对象,发展用于波磨机理分析的轮轨空间耦合振动模型[9];刘启跃等通过金相及硬度试验,分析钢轨波磨的成因[10],认为波磨形成主要与轨面不均匀塑性变形相关。诸多学者试图从轮轨摩擦自激理论、磨耗功理论、塑性变形理论等解释钢轨波磨的产生原因,然而,目前对于重载波磨的产生及发展机理仍旧存在较多不足,导致目前对钢轨波磨的治理依然停留于钢轨打磨[11]。而重载铁路运量大,其天窗时间较为紧张,难以对全部的钢轨波磨区段进行有效治理[12],以神朔重载铁路为研究背景,分析在运量增加的背景下,钢轨波磨的产生原因及对应的整治建议,并通过现场动态试验对比分析了曲线内外侧轨道结构动态响应差异。

1 神朔铁路钢轨波磨病害现状

神朔铁路西起陕西省神木市大柳塔镇,东至山西省朔州市,为铁路为国家Ⅰ级干线双线电气化重载铁路,主要承接神府东胜煤田的煤炭外运任务。随着我国经济的稳步增长,煤炭能源需求量也逐年上升,运量需求不断增长,神朔铁路投入使用了神华号八轴大功率交流电力机车及多项智能化重载运输技术体系[13],大幅提升线路运量及重载运输效率,近5年,年运量均在2亿t以上。

不断增加的列车轴重及运量导致现场病害频发,其中钢轨波浪形磨损是典型病害之一,测量结果表明[14],主要波磨波长为160~200 mm,最大波深超过0.3 mm。主要分布于R≤500 m的曲线地段内轨。在小半径曲线地段,即便采用U78CrV高强钢轨,波磨发展依然较为迅速,严重影响钢轨使用寿命。图1为曲线地段内外轨表面状态,由图1可知,曲线内轨存在较为明显的波磨现象,且伴随明显的塑性流动现象,而曲线外轨状态较为良好。

在神朔铁路钢轨波磨发展过程中,往往会伴随鱼鳞纹、剥离掉块等轨面病害,进一步加速钢轨波磨的发展速度。一方面,钢轨波磨病害将导致车辆-轨道耦合系统中轮轨接触力产生额外的动力效应,使钢轨轨面受力急剧增加,引起下部扣件系统、有砟道床产生病害,增加道床捣固、扣件更换等现场工务养护维修量;另一方面,改变的轮轨接触几何关系将引起轮轨接触斑内应力的增加,导致钢轨表面受力状态不佳,更易产生塑性流动,改变轮轨接触关系,使病害发展更加迅速。

2 神朔波磨病害产生机理分析

根据现场调研结果,神朔铁路波磨现象存在于小半径曲线,而在直线地段无波磨现象,表明神朔铁路波磨现象与小半径曲线地段轮轨受力特征较为密切。在曲线地段,由于货车三大件转向架的结构特性,轮轨间冲角将增大,导致轮轨切向蠕滑力大小增加。相较于简单的垂向受力状态,在小半径曲线地段,较大的切向力导致轨面承载能力将急剧下降[10],进而在大轴重、长编组货车车辆的碾压下轨面产生不均匀塑性变形及不均匀磨耗,导致现场钢轨波磨的产生。轮轨匹配是另一关键问题,目前现场钢轨轨底坡设置均为1/40,相关学者计算表明[15],当现场轨底坡设置为1/20时,对于现场轮轨接触关系优化具有一定作用。

受重载铁路轨道结构的离散支撑特性影响,车辆系统及轨道系统构成的复杂振动系统将不可避免产生结构振动,而三大件转向架的结构特性将进一步放大这种振动,导致在特定频段振动增加,引起现场钢轨初始波磨的产生。波磨产生后,轮轨接触中将存在以钢轨波磨波长对应频率的激励源,将进一步增强钢轨波磨的发展趋势,使钢轨波磨进一步快速发展。目前,部分学者调频式钢轨阻尼器对波磨减缓的影响进行研究[16],相关结果表明,改变轨道结构阻尼特性后,在部分地段钢轨波磨病害情况得到了一定程度的缓解,然而,钢轨阻尼装置是否能在长编组、大轴重列车作用下保证其工作状态,并保持其经济性还需进一步研究。

在联系群众、服务群众方面,重点整治群众身边特别是群众反映强烈的形式主义、官僚主义突出问题。《工作意见》举例:“漠视群众利益和疾苦,对群众反映强烈的问题无动于衷、消极应付,对群众合理诉求推诿扯皮、冷硬横推,对群众态度简单粗暴、颐指气使。”这些现象,是严重脱离群众甚至侵害群众利益的恶劣行为,对此中央明确要求,一定要坚决整治。

3 波磨产生原因

3.1 外轨超高

在平衡超高的情况下,轮轨之间发生的剧烈摩擦振动可能会使轨面形成波磨。而外轨超高的程度也会影响轮轨之间摩擦振动强度(过超高会增加摩擦振动强度,而欠超高则会降低摩擦振动强度)。在某些欠超高较大的情况下,轮轨之间的摩擦振动可能消失,会对轨面波磨的形成与发展有一定延缓效果。在部分神朔线临近车站地段,长编组列车经过曲线时,普遍无法达到设计超高时所依据的列车平衡超高所需的行驶速度(导致过超高现象),使曲线内轨存在偏载,可能是导致曲线地段下股钢轨出现波磨,上股钢轨状态良好的原因之一。

3.2 轨道刚度

轨道结构刚度较大地段(如道床板结地段),由于道床刚度提升,弹性降低,不能将轨道结构上部荷载和列车动荷载均匀传递至下部路基,以减缓吸收轮轨之间的冲击和振动,使线路的平顺性降低,且轮对之间的冲角也会随轨道支承刚度的增大而增大,从而加剧列车通过时轮轨之间的摩擦振动,将加速钢轨表面波磨的形成和发展。而且钢轨的波磨也会进一步加速道床的板结,从而形成一个循环的过程。此外,轨道刚度变化不均匀,如路桥、路隧、桥隧等过渡段地区,过渡设置不合理会导致轨道刚度产生突变,列车在通过该地段时轮轨之间难以形成良好的接触关系,从而导致轨面波磨过早出现与较快发展。

3.3 轨道阻尼

当轨道阻尼正常时,轮对的非自激振动的磨耗功波动衰减较快,故不易形成波磨。当轨道阻尼较低时,轮轨之间会产生摩擦振动,并且在转向架前后轮的振动叠加作用下,轮轨的摩擦振动加剧,进而导致钢轨表面波浪形磨耗的形成和发展。

3.4 曲线半径

当曲线半径减小时,轮轨之间的垂向接触力以及纵横向蠕滑力增大,轮对冲角和振动摩擦增大会加剧波磨的形成与发展。曲线半径越小,其作用越明显,波磨的程度越严重。在较为合适的曲线半径情况下,即使出现各种不利因素相互叠加作用,轮轨之间也不会出现相互滑动及波磨,故线路曲线半径不宜过小。

3.5 轨底坡

合理设置轨底坡,可以使轮轨接触位置处于钢轨中部,这对轮轨之间良好接触受力以及降低钢轨的磨耗有利。当轨底坡设置过大或者过小,则会改变轮轨接触状态及轮对冲角,减小轮轨的接触面积,加大轮轨之间的接触应力,进而加速钢轨磨耗与波磨的产生与发展。

3.6 轮轨摩擦系数

在摩擦系数增加的情况下,横向蠕滑力增加会加剧外轨波磨的发展,而横向蠕滑力的波动会加剧内轨波磨的发展,且轮轨摩擦系数越大,轮轨的磨耗也会随之增大。故在制动允许范围内,适当降低轮轨之间摩擦系数也是一种有利于延缓轨面波磨产生与发展的方法。

3.7 行车速度

车速提高会加大轮轨之间的相互作用,从而加剧轨面波磨的形成和发展,而且行车速度越快,钢轨表面的波磨程度越严重。当列车通过曲线地段时,选择合适的行车速度,将有利于延缓轨面波磨的产生。列车在加速和制动的过程中,轨面对车轮的力有切向力、制动力、蠕滑力等,轮轨间的受力状态将发生改变,从而引发轮轨之间发生摩擦振动,进而在钢轨表面产生波浪形磨耗。故在加速和制动的地段,轨面往往会出现波磨现象。

4 过超高地段轨道结构动态试验

4.1 试验布置

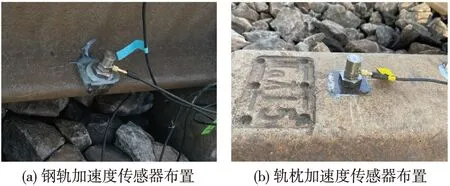

为研究神朔线路小半径地段内外轨动力响应的特性差异,选取R=400 m小半径曲线地段进行轨道结构动态测试,车辆速度约50 km/h,设置超高为105 mm。测试主要指标包括曲线内侧钢轨垂向加速度、曲线外侧钢轨垂向加速度、曲线内侧轨枕垂向加速度、曲线外测轨枕垂向加速度,现场试验布置情况如图2所示。

图2 现场传感器布置

4.2 试验结果分析

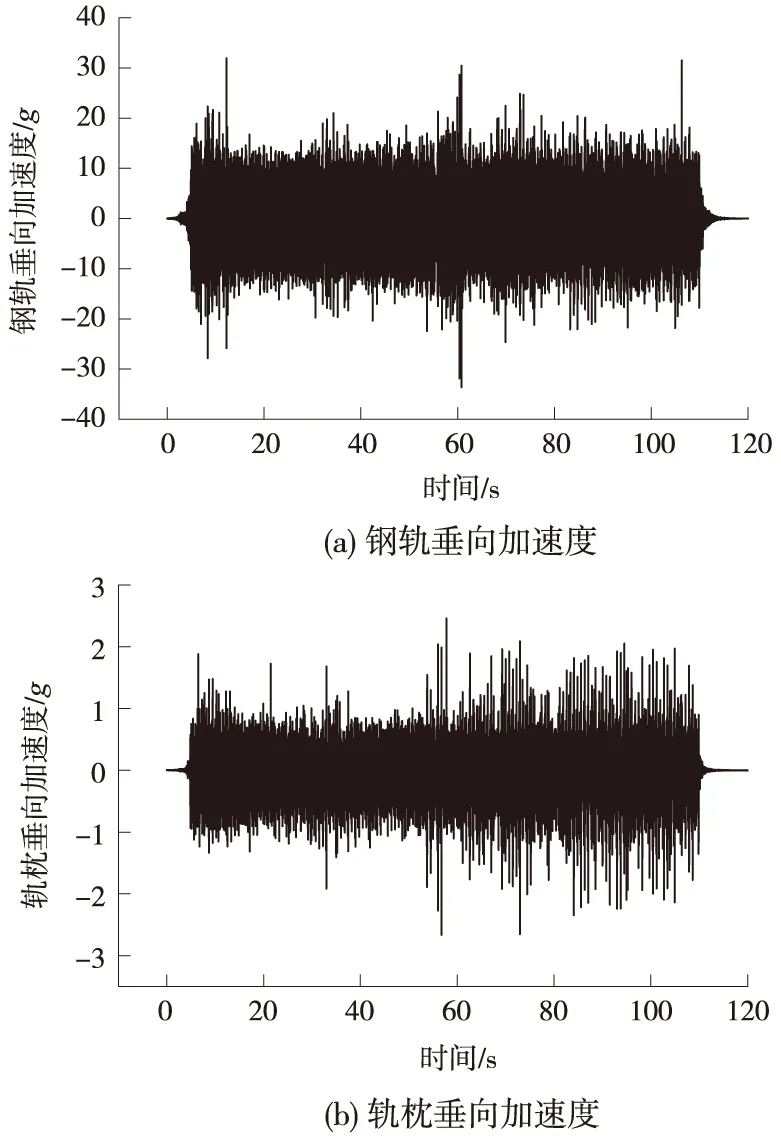

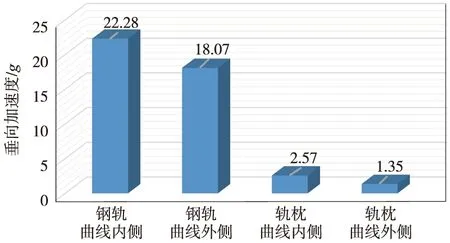

图3为一列长编组重载列车通过小半径区段时的钢轨、轨枕结构垂向加速度时程曲线。现场钢轨、轨枕加速度测试统计结果如图4所示。从分析结果可知,由于线路存在较大的线路过超高,导致车辆经过时,曲线内侧钢轨及轨枕振动响应均明显大于曲线外轨。对于钢轨垂向加速度,曲线内侧平均值较外侧大23.3%;对于轨枕加速度,曲线内侧平均值较外侧大90.4%。现场实际轨道动态响应实测结果表明,曲线内侧动态响应相较外侧具有明显增幅,可能是导致现场内侧钢轨不断发展演化的内在原因之一。

图3 实测加速度时程曲线

图4 加速度测试统计结果

5 整治措施

根据钢轨波磨产生的机理,目前虽然无法彻底杜绝波磨现象的产生与发展,但可以通过其他手段使钢轨波磨较晚出现并延缓其发展。一是减少波磨产生的条件(如轮轨之间剧烈的摩擦振动);二是在轨面发生损伤后及时进行处理,以防止累加效应带来的波磨恶性循环。据此,提出以下整治措施。

5.1 线路设计阶段的整治措施

在线路设计阶段,首先,应着重考虑曲线地段的设计问题,尽量减少小半径曲线地段;其次,应合理设计过渡段等轨道结构刚度和弹性变化较大的地段,以确保列车通过过渡段时轨道结构的刚度和弹性均匀变化。对于车辆和轨道的参数也应该合理设置,使其相互匹配,合理设置列车在通过线路曲线时的车速,以避免反复出现车辆减速和加速的情况,防止列车通过曲线地段时出现较大的过超高以加剧轨面波磨产生和发展。在小曲线半径地段等易产生波磨的地段,应采用耐磨钢轨,不仅能减缓钢轨表面波浪形磨耗的形成与发展,还能减轻小半径曲线地段外轨的侧磨以及内轨轨头掉块的现象。此外,在线路曲线设计时,应适当降低曲线地段的外轨超高,也有助于延缓波磨形成发展。

5.2 线路建设阶段的整治措施

严格控制线路建设质量,以保证轨道结构的刚度、平顺性以及几何形位符合标准。建设完工之后,应对钢轨进行预打磨,消除轨面、接头不平顺,使轨头廓形与车轮踏面较好吻合。

5.3 线路运营阶段的整治措施

在线路开通运营前,应统筹做好各个系统部件的沟通交流,应及时调整其参数指标,为线路开通运营和轮轨之间优化接触做好准备。新线开通3个月左右,应使用打磨车进行打磨工作,防止钢轨表面波磨的形成与发展。

另外,应增加对易发生波磨地段的线路巡视频率,一旦发现轨面出现初始波磨,需尽快进行钢轨打磨的工作,否则已有波磨会加剧轮轨之间的摩擦振动,进一步促进波磨的发展;定期对道砟进行清筛工作,消除道床板结问题及轨枕空吊问题,并结合轨下垫层与扣件的更换,增加轨道结构的弹性和阻尼,将有效延缓钢轨表面波浪形磨耗产生和发展的速率;合理进行钢轨倒换工作,如曲线地段内外轨的倒换以及曲线地段钢轨和直线地段钢轨的倒换,可在一定程度上抑制轨面波磨的发展。

6 结论

钢轨波磨作为一种综合性病害,其产生及发展机理较为复杂,涉及车辆系统、轨道结构、下部基础等各方面,这也是钢轨波磨长久以来难以根治的原因。根据现场调研结果及机理分析结果,神朔铁路小半径曲线频发的钢轨波磨现象与车辆转向架、轨道离散支撑等均相关。在小半径曲线地段实施的动态试验结果表明,对于钢轨垂向加速度,曲线内侧平均值较外侧大23.3%;对于轨枕加速度,曲线内侧平均值较外侧大90.4%。曲线超高导致的偏载及额外的动态响应可能是导致内轨钢轨波磨病害较为普遍的原因之一,应根据神朔现场实际病害发生发展情况,结合线路建设、运营的不同阶段对钢轨波磨进行针对性整治。