中能化工航天炉渣口改造小结

黄玉兵

(航天长征化学工程股份有限公司,北京 100000)

0 引 言

安徽晋煤中能化工股份有限公司(简称中能化工)150kt/a甲醇项目(即一期航天炉项目)采用HT-L粉煤加压气化技术,设计有效气(CO+H2)生产能力100×104m3/d,单炉日处理原料煤750t,航天炉运行压力4.0MPa。一期航天炉项目于2006年10月开工建设,2008年8月开始系统联动试车,2008年10月31日航天炉一次投料开车成功。在多年的应用过程中,HT-L粉煤加压气化装置不断改进和完善,从一个没有经过小试、中试的示范装置一步步走向规范化、成熟化的高产低耗的先进粉煤气化装置,其运行的稳定性和可驾驭性不断提升。

中能化工200kt/a合成氨装置原料路线改造工程(即二期航天炉项目),在总结一期航天炉项目运行经验的基础上,确定合成氨装置气化系统仍然配套航天炉(二期),二期航天炉设计粗煤气生产能力123×104m3/d,日处理原料煤800t,航天炉运行压力4.0MPa。二期航天炉项目于2009年开工建设,2011年6月开始单体试车,2011年12月系统开始联动试车,2012年1月4日二期航天炉一次投料开车成功,但在之后的运行过程中,二期航天炉所产粗煤气中的有效气含量始终低于一期航天炉,后通过不断地优化改进——对航天炉渣口进行缩径改造,目前二期航天炉逐步实现了经济、稳定运行。以下对有关情况作一介绍。

1 二期航天炉系统工艺流程简介

中能化工二期航天炉仍采用干法进料、湿法除尘的工艺设计。空分装置来纯度99.6%以上的氧气与粉煤在航天炉炉膛内燃烧,产生高温粗煤气,粗煤气组分为H2、CO、CO2及少量其他气体;高温粗煤气快速流动经渣口进入激冷室,激冷后的灰渣部分通过渣锁斗排出,部分细渣通过水系统排至灰水处理系统进行下一步处理;激冷后的粗煤气(含饱和水蒸气)沿上升管上升、折流后经粗煤气出口进入文丘里洗涤器增湿除尘,之后进入洗涤塔进一步除尘,降温除尘合格后的粗煤气出洗涤塔进入变换系统。

2 二期航天炉系统运行状况

一期航天炉渣口设计尺寸为φ550mm,由于中能化工航天炉使用煤种较多,原料煤煤质差别较大,一期航天炉运行中经常出现渣口压差不稳定、渣口堵渣等现象;为确保二期航天炉渣口压差能处于正常水平,二期航天炉设计时渣口扩径为φ650mm。二期航天炉投运以后,渣口直径的扩大对渣口的顺畅排渣起到了一定的作用,其渣口压差较一期航天炉降低5kPa左右,但同时带来一个突出的问题是粗煤气中的有效气含量相对偏低:使用氮气作为粉煤输送载气时,二期航天炉所产粗煤气中的有效含量在85%左右,而一期航天炉所产粗煤气中的有效气含量在89%左右(使用CO2作为粉煤输送载气);2018年二期航天炉所产粗煤气用于生产甲醇期间,航天炉粉煤输送载气调整为CO2,粗煤气中的有效气含量得到一些改善,有效气含量可达87%左右,同时炉况的稳定性也得到一定提高,但相较于一期航天炉来说有效气含量仍偏低,即在同等负荷、煤种、粉煤输送介质等条件下二期航天炉所产粗煤气中的有效气含量仍偏低2%左右,这对气化装置的产气量造成一定影响,导致二期气化装置比煤耗相对偏高。

通过分析研判,认为二期航天炉渣口尺寸的变化对炉内煤的燃烧气化造成了一定的影响,进而影响所产粗煤气中的有效气含量。对二期航天炉渣口进行技改,可以提高其所产粗煤气中的有效气含量。

3 气化反应机理及技改理论依据

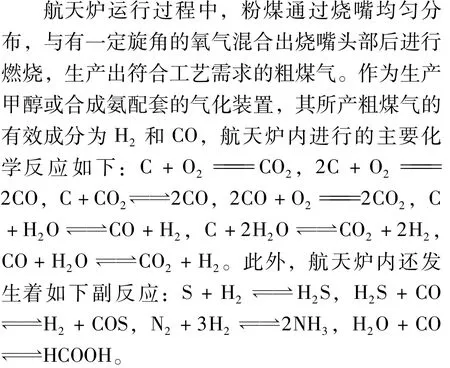

3.1 航天炉内的主要化学反应

3.2 化学反应速率的影响因素

化学反应速率通常用单位时间内某反应物浓度的减少或某一生成物浓度的增加来表示。航天炉炉膛内反应的生成物主要是CO和H2,这两种气体组分约占粗煤气总组分的90%,分析影响CO和H2生成的因素,可以为提高有效气含量提供方法和思路。通常,影响化学反应速率的主要因素如下。

(1)反应物浓度。化学反应速率与各反应物浓度的幂次(幂次数等于化学反应方程式中反应物的系数)乘积成正比。

(2)反应温度。实践表明,反应温度每升高10℃,反应速率一般会增至原来的2~4倍。

(3)反应压力。对于气体反应来说,当反应温度一定时,化学反应速率与反应压力成正比;如果参与反应的物质是固体、液体或溶液时,可以认为反应压力与其化学反应速率无关。

(4)催化剂。催化剂可加快或减慢化学反应的速度。

3.3 技改的理论依据

航天炉内,煤(主要成分为碳)和氧的燃烧反应属于放热反应,同时设计为缺氧的不完全燃烧,则主要生成物为CO,CO是生产甲醇或合成氨等所需的有效成分之一,越多越好。从航天炉内的主要化学反应(方程式)及影响反应的因素来看,CO的生成主要源于碳与氧的不完全燃烧,其余来自CO2与碳的还原反应,CO2与碳的还原反应为吸热反应,在气化用原料煤热值稳定、氧纯度和流量一定、氧煤比稳定以及气化率相对稳定的情况下,气化系统的反应热是能相对平衡的。对于航天炉来说,反应物浓度、温度一般不会有太大变化,气化反应也不存在添加催化剂的情况,因此,据前述化学反应速率的影响因素可知,可以尝试通过改变气体反应体系的压力来提高反应速率,从而提高CO和H2的产率。也就是说,在航天炉内反应温度、反应物浓度相对稳定的情况下,适当缩小航天炉渣口尺寸可以提高航天炉渣口的阻力,相对提高反应物在航天炉炉膛内的压力,并利于延长粉煤在炉膛内的停留时间,提高反应速率,利于促进CO和H2的生成,从而可提高粗煤气中的有效气含量,提高装置运行的经济性。

4 运行优化及二期航天炉渣口技改

4.1 二期航天炉渣口尺寸初始选择的依据

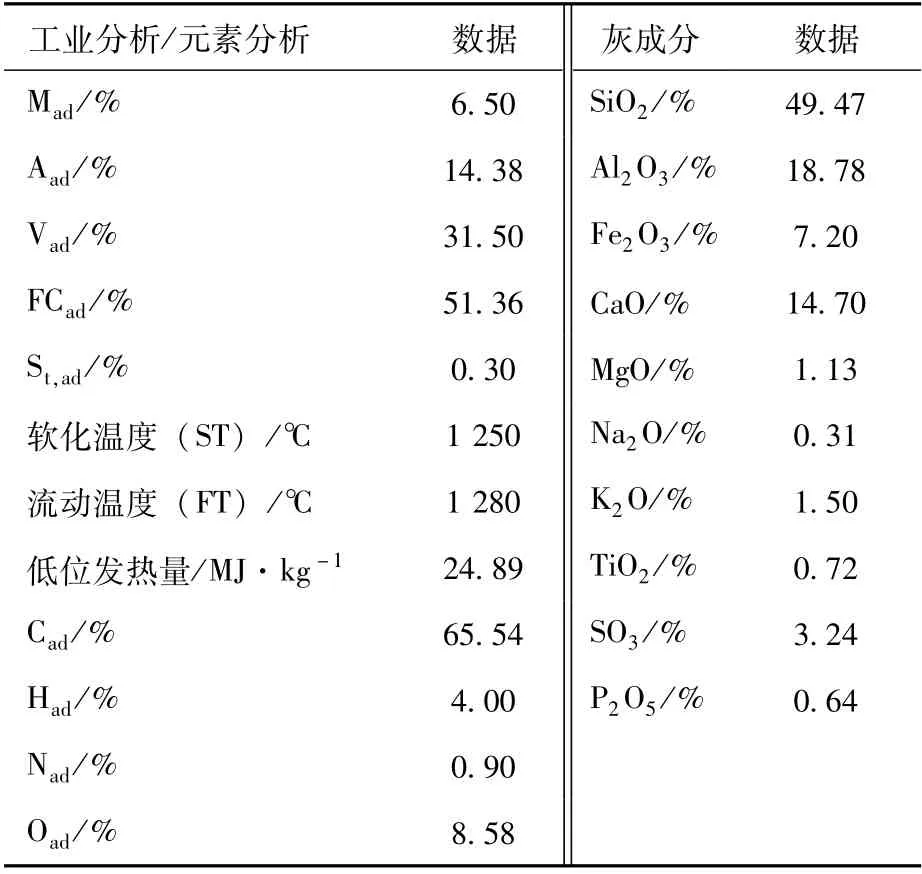

中能化工一期航天炉是一套示范装置,当时没有成熟的案例可供借鉴,在航天炉渣口尺寸设计时,考虑设计煤种(见表1)、粗煤气产量、气体流速、炉内燃烧流场的分布等因素,通过模拟计算确定一期航天炉渣口尺寸为φ550mm。实际运行中,考虑到装置运行的经济性,一期航天炉无法稳定地使用单一煤种,需通过配煤来满足航天炉的稳定运行需求,气化用煤种类多达10余种,煤质特性各有不同,混烧后煤灰性质产生一定的改变,操作指标一旦控制不好,就会引起煤灰粘度增加或降低,超出控制范围,从而造成渣口堵塞,影响航天炉的稳定运行,且渣口堵塞还会造成出口粗煤气偏流,影响激冷环下降管的安全运行;此外,渣口堵塞还造成粗煤气夹渣的流速增大,导致灰渣拉丝,进而引起激冷室结垢,影响装置的长周期、稳定运行。鉴于一期航天炉的运行情况,二期航天炉设计时渣口尺寸在一期航天炉渣口尺寸的基础上扩大了100mm,即渣口尺寸设计为φ650mm。

表1 航天炉设计煤种(大砭窑煤)分析数据

4.2 通过混、配煤优化解决渣口堵塞问题

2012年1月,二期航天炉系统2#炉投煤运行后,渣口压差总体低于一期航天炉5kPa左右,但运行过程中由于配煤、混煤的不稳定,2#炉渣口压差仍然出现不同程度的波动,煤质波动大时渣口压差上升明显。可见,渣口扩径并没能解决渣口堵塞的问题,反而带来二期航天炉所产粗煤气中的有效气含量明显低于一期航天炉的突出问题。为此,中能化工从2014年开始严抓原料煤煤质和混煤管理,从煤种、煤质、混煤的均匀性等方面着手解决渣口堵渣问题:①据来煤的矿点、性质不同分类堆放;②混烧时,使用煤种、煤质相近的煤进行不同比例混合,通过总结分析找出适合航天炉气化用煤的煤质及其混配比例;③清除干净混配煤中的杂物,做到精细配煤,加强煤场盘存,避免抓错煤种的情况发生,控制输煤稳定。

通过煤种、混煤配比的优化,一期、二期航天炉运行工况和渣口压差趋于稳定,接下来开始解决二期航天炉所产粗煤气中有效气含量偏低的问题。

4.3 二期航天炉渣口技改

4.3.1 技改方案

二期航天炉渣口缩径技改,从理论上看虽然渣口越小对CO和H2生成越有利,但渣口不宜太小,需兼顾煤种变化可能造成渣口堵塞的问题。鉴于一期航天炉渣口φ550mm的设计,其运行状况还算相对比较稳定的实际情况,确定参照一期航天炉渣口进行技改,即将二期航天炉渣口由φ650mm缩小为φ550mm,与一期航天炉渣口直径一致。

二期航天炉渣口进行缩径技改,首先须将激冷室所有内件拆除并移出航天炉,将与渣口相连接的水管空间管断开,爆开渣口法兰与锥盘的焊缝,通过工装将渣口从航天炉与破渣机连接口(N-1口)移出;技改完成后,渣口安装按照其拆除的逆序进行。

4.3.2 技改的实施

4.3.2.1 渣口拆除

(1)拆除航天炉烧嘴,移开破渣机,打开人孔盖;系统隔离置换合格,清理渣口附近的灰渣及渣口与主盘管连接处周围,尽量将焊缝露出,以便进行下一步的工作;拆除与上升管连接的周向支撑,拆除过程中需保持支撑的完整性,以便安装使用。

(2)拆除上升管连接紧固件,将上升管通过工装分段移出激冷室,注意保持上升管的完整性,以便安装使用;由于作业空间受限,据拆除激冷水管、渣口水管空间管和渣口法兰的需要对折流板进行针对性拆除;施工人员进入激冷室的气液分离空间,将激冷水管两端与航天炉壳体和激冷环连接的法兰拆开;在下降管外壁焊接2个临时吊耳,用吊车将下降管在竖直方向吊住;拆除激冷环与渣口法兰连接的螺栓,然后将激冷环通过工装移出激冷室。

(3)将渣口水管两端与航天炉壳体和渣口法兰焊接的空间管割开,用电葫芦连接工装将渣口托住,然后割开渣口法兰与锥盘的焊缝,之后将渣口移出激冷室。

4.3.2.2 更换新渣口

(1)将缩径后的新渣口通过工装吊起,调整好渣口盘管上部与主盘管下直段的间隙,并将渣口法兰水平找正,将渣口法兰与锥盘焊接,之后完成渣口进出水管的焊接,并对渣口盘管进行整体水压试验。

(2)用吊车将激冷环吊起,找好安装方位后,用螺栓将激冷环固定在渣口法兰上;通过螺栓将激冷水管两端分别与航天炉壳体和激冷环连接的法兰连接。

(3)耐火料施工可根据实际情况,在焊接完渣口法兰之后即可进行。

(4)打磨激冷环下部和下降管头部的焊接坡口,焊接坡口打磨完成后,用吊车通过工装将下降管在竖直方向吊起到激冷环底部,然后对下降管进行垂直找正,之后将下降管与激冷环进行焊接。

(5)安装上升管及周向支撑,安装折流板;拆除所有脚手架;安装破渣机,封闭人孔。至此,缩径后的新渣口更换工作完成。

5 技改效果

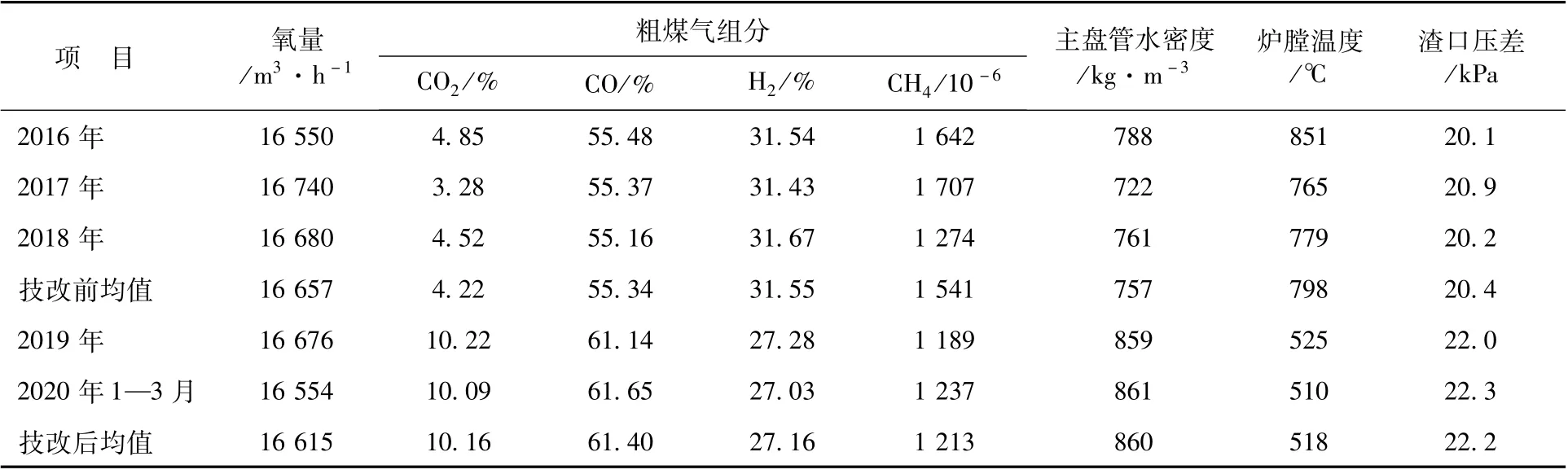

2018年年底中能化工利用装置停车机会完成了二期航天炉渣口的技改,重新投运后,航天炉所产粗煤气中的有效气含量得到一定改善,技改前后(使用CO2作为粉煤输送载气)二期航天炉有关运行数据(均值)的对比见表2。可以看出:技改后,航天炉渣口压差由技改前的20.4kPa提高至22.2kPa,提高了1.8kPa,但仍远低于设计指标50kPa,表明渣口缩径技改是可行的,不会对航天炉的安全、稳定运行造成影响;使用CO2作为粉煤输送载气时,粗煤气中的有效气含量由技改前的平均86.89%提升至技改后的平均88.56%,提高了1.67% (使用氮气作为输送载气时有效气含量可达87%左右),有效气含量最高提至88.93%,与一期航天炉所产粗煤气中的有效气含量基本一致,达到了技改目的;与此同时,受航天炉粉煤输送载气及保护气系统载气的影响,技改后所产粗煤气中的CO2含量上升明显。

表2 技改前后二期航天炉有关运行数据(均值)的对比

从综合数据来看,二期航天炉渣口技改前,使用氮气作为粉煤输送载气时所产粗煤气中的有效气含量在85%左右,使用CO2作为粉煤输送载气时所产粗煤气中的有效气含量在87%左右,可见粉煤输送载气的改变可以提高粗煤气中的有效气含量;渣口技改后,粗煤气中的有效气含量在原有基础上再提高,有效气含量最高提升2%左右,进一步促进了航天炉的经济运行。

按二期航天炉设计有效气产量58317m3/h、年产200kt合成氨、年运行300d计算,每生产1t合成氨耗有效气2100m3/h;按照二期航天炉渣口技改后有效气含量提高2%、实际年运行时间350d计算,每年多产的合成氨带来的纯利润在100万元以上。

6 结束语

从众多煤化工装置配套航天炉的运行情况来看,不同型号的航天炉渣口尺寸并不相同,渣口尺寸偏小,可能造成航天炉堵渣,影响气化装置的长周期、稳定运行;渣口过大,又会对航天炉内的气化反应造成不利影响,所以选择合适的渣口尺寸对航天炉运行的稳定性和经济性非常重要。中能化工对其二期航天炉渣口实施技改的实践表明,渣口适当缩径后,相当于提高了粗煤气出航天炉炉膛的阻力,延长了粉煤在炉膛燃烧停留的时间,同时有利于粉煤的返混燃烧,粉煤燃烧效率得以提高,从而可提高航天炉所产粗煤气中的有效气含量,有利于煤化工装置的节能降耗。目前,部分使用航天炉的企业也对其渣口进行了相应的优化技改,取得了一定的效益。下一步,中能化工将继续利用先进的科学技术并结合实际运行经验,为航天炉渣口的设计提供更科学、合理的依据,为充分发掘航天炉的经济性发挥积极的作用。