一种密相输送粉煤流速测量方法

刘燕妮,刘玉川

(山东明泉新材料科技有限公司,济南 250200)

在煤化工领域,粉煤加压气化技术相较于固定床等传统气化技术在设备体积、产气效率、环保等方面有着巨大的优势,已成为现代煤化工的发展趋势。粉煤流速的测量尤为重要,不仅关系磨煤工序的控制参数,更直接参与气化过程氧煤比的计算和控制,直接影响气化效率,以及工艺安全和工艺指标。

笔者提出了一种通过惰性气体密相输送粉煤的流速测量方法,以实现粉煤流速的准确测量。

1 工艺简介

粉煤气化炉原料煤粉的输送过程为:磨煤机磨制合格的粉煤经煤粉制备单元输送至粉煤贮罐。粉煤贮罐底部分2个锥,分别连接2个粉煤锁斗,2个粉煤锁斗交替操作。常压粉煤仓内的粉煤通过重力及低压氮气活化后顺利输送至粉煤锁斗,粉煤锁斗内的粉煤受料至高料位后停止,与粉煤仓及所有低压设备隔离,然后用高压惰性气体进行加压。当粉煤锁斗压力升至与粉煤给料罐压力相同时,打开粉煤锁斗与粉煤给料罐之间的平衡阀门进行压力平衡,然后依次打开粉煤锁斗和粉煤给料罐之间的2个切断阀,粉煤通过重力作用进入粉煤给料罐。煤粉给料罐的高压粉煤通过3条粉煤输送管线密相输送至气化炉的3个粉煤烧嘴的粉煤通道,粉煤的流量通过测量仪表(主要测量给料罐与气化炉的压差,粉煤管线上的温度、压力、速度、密度等)及特殊的粉煤流量调节阀进行控制。粉煤流量的稳定控制对气化炉的高效平稳运行至关重要。

2 传统流速测量的方法

现有粉煤气化系统粉煤流速的测量,一般采用密度计和速度计分别测量输送管线内粉煤的密度和输送速度,通过运算得到实时粉煤质量流量。密度的测量通常选用放射性密度计,其可靠性及稳定性较好,故障率极低。速度的测量一般选用电容式或者微波式等测量原理的速度计。这些速度计在使用过程中极易受到煤种、粉煤粒度及粉煤含水量等诸多因素的影响;另外,现有速度计基本采用合成树脂等绝缘材料制作测量管内衬,流动的粉煤对测量管内衬磨损较重,经常造成测量管内衬起毛或分层。因此,这些速度计经常产生较大的测量误差,严重时测量值会出现大幅度波动,极大地影响气化炉的安全、平稳运行。

为克服速度测量不稳定因素,采用测量密相输煤管线中输送气体流速间接测量粉煤流速。经过生产实践证明,在不需要增加投资的情况下,该方法在测量准确性及稳定性等方面较传统速度计测量粉煤流速的方法均有较大的提高,有力地保障了气化系统的安全、稳定和高效运行[1-2]。

3 密相输送粉煤流速测量方法及应用

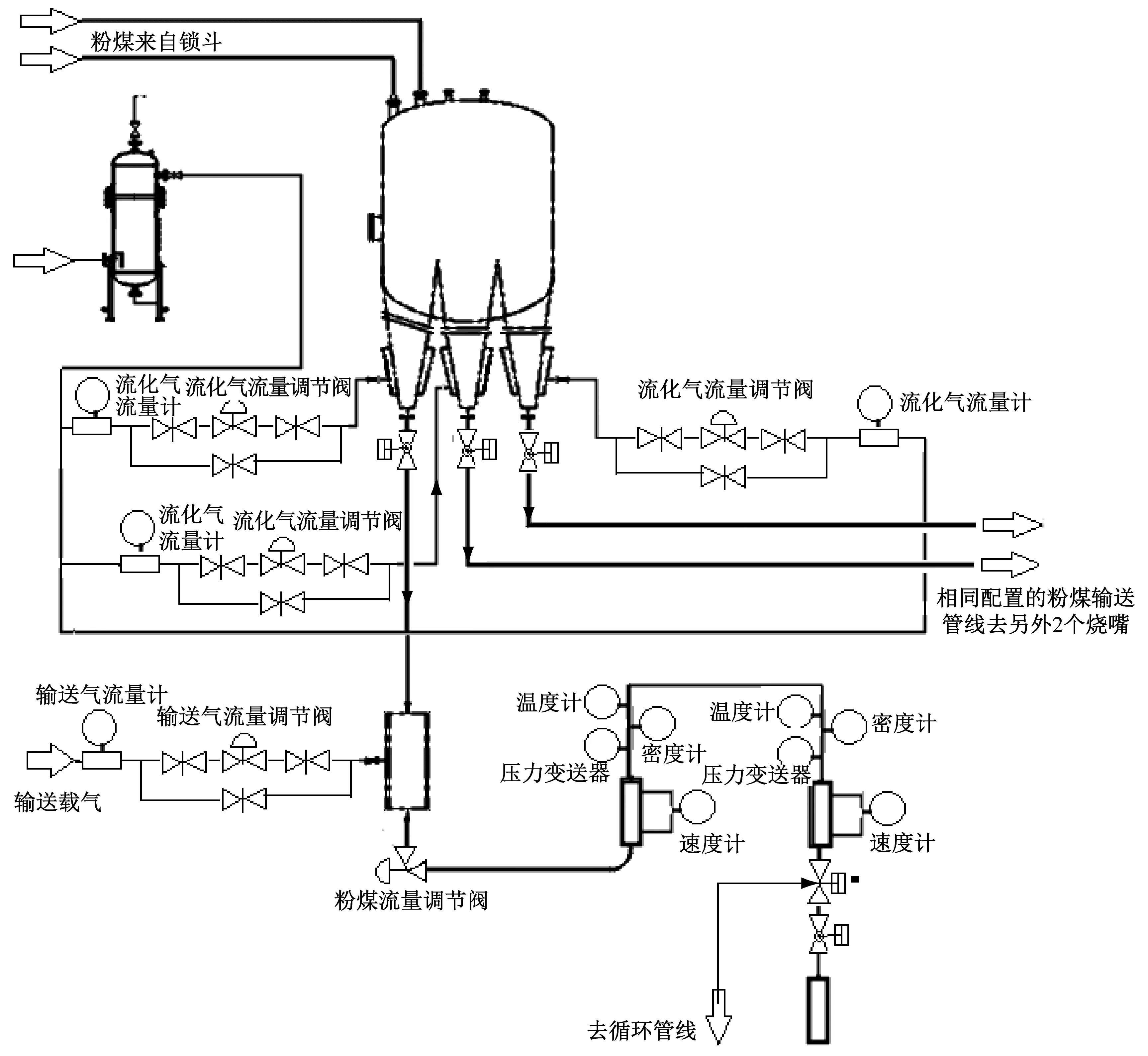

粉煤加压输送流程见图1。

图1 粉煤加压输送流程

粉煤输送管线内粉煤与载气(氮气或二氧化碳)混合后,根据气化炉负荷要求以一定的浓度(密度)和流速输送到气化炉粉煤烧嘴。某粉煤气化炉为三烧嘴系统,每个烧嘴配置独立的粉煤管线和纯氧气管线。运行过程中,根据负荷要求、原料煤特性,选择合理的氧气、粉煤配比,然后通过3套复杂控制回路控制3个烧嘴稳定且均衡地把氧气和粉煤喷入气化炉反应室。

在粉煤密相气力输送过程中,载气的动量是携带粉煤管内流动的动力来源,所以载气量和气速会直接影响粉煤在管内的流动状态和输送量,载气量变化直接影响粉煤质量流量,粉煤质量流量随着气体流量的增加而增大。在载气量较小时,管内粉煤流速低、浓度高,粉煤质量流量增加幅度相对较大,但是易出现粉煤柱状湍流,输送不稳定;随着载气量的继续增加,管道内物料会随着流速的增加稳定增加,继续提高载气量,流速过高,载气携带粉煤的作用逐渐减弱,粉煤质量流量增加变缓,影响输送效率,且流速过高会加剧管道内壁磨损。经过生产实践及相关研究表明,正常生产过程中,管线内物料流速控制在5~9 m/s、粉煤密度控制在220~350 kg/m3时,载气与粉煤混合均匀,输送过程中物料流动性好、综合输送效率高,有利于气化炉稳定高效运行。由于载气与粉煤混合均匀,载气流速与粉煤流速基本同步,因此只要根据测得的实时管道内粉煤浓度(密度),就可以计算出管道内的载气及煤粉的体积比(即气固比)。由粉煤流速结合实时测得的进入管道的载气流量,可计算得到载气流速,该流速可视作实时粉煤流速,用于替代速度计测量值。相关计算公式[3-4]如下:

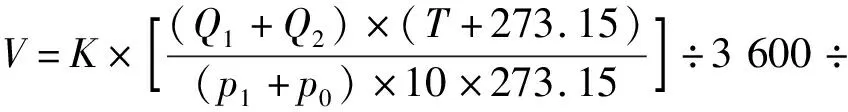

(1)

式中:V为粉煤管线速度;Q1为粉煤管线输送载气流量;Q2为给料罐出料锥体内粉煤流化气体流量;ρ粉煤为输煤管线内粉煤密度;T为输煤管线内粉煤、载气温度;p1为输煤管线内粉煤、载气压力;p0为大气压力;K为补偿常数;D为输煤管线内径;ρ为煤炭密度;M为载气分子质量;K1为气体压缩系数。

4 结语

经过研究与实践,使用新型的流速测量方法后,在不需要增加任何费用的情况下,可以准确地计算出流速,实现了系统的稳定运行,经济效益显著。该测量方法的可靠性高、适用性强,可以为同类型装置企业提供实践经验。