新疆准东煤煤质特性及其气化工艺选型的认识

宋玉国

(兖矿新疆煤化工有限公司,新疆乌鲁木齐 830000)

0 引 言

新疆准东煤田煤炭资源丰富,近10a来,国家将准东煤电煤化工基地定位为国家循环化改造示范试点园区、国家现代煤化工产业示范区、电力体制改革示范区,重点发展煤炭、煤电、现代煤化工、煤电冶、新材料、新能源六大产业。迄今入驻园区规模以上企业29家,主要产业以热电联产、电解铝为主;园区内的煤化工规模企业仅有新疆宜化化工有限公司和新疆国泰新华化工有限责任公司2家。

兖矿新疆煤化工有限公司(简称兖矿新疆煤化)600kt/a醇氨联产项目之气化装置以准东矿区某采区煤为原料、采用具有我国自主知识产权的多喷嘴对置式水煤浆气化工艺生产合成气,项目自投产以来,因对准东煤的煤质特性认识不足,再加上煤质变化大,所用原料煤灰熔点不稳定,造成气化炉在运行过程中反复出现渣堵、下降管烧穿、炉壁超温等问题,导致气化装置开停车频繁,生产成本大幅提高。以下对兖矿新疆煤化多喷嘴水煤浆气化炉运行中存在的问题进行分析与研究,并结合准东煤煤质特性对在役气化装置运行优化以及新建气化装置工艺技术路线选型等提出一些建议。

1 准东煤煤质特性

兖矿新疆煤化醇氨联产项目气化装置所用的准东矿区某采区原料煤煤质分析数据见表1。可以看出:准东煤具有高水分、低灰分、低硫分、中挥发分、中热值、氯元素含量高等特点,属于极易着火和燃烬的煤;灰中的钾、钠含量较高,其灰中的碱性成分(K2O、Na2O、CaO、MgO)含量较高,SiO2、Al2O3、Fe2O3含量也相对偏高;准东煤的灰熔点波动大,灰熔点范围窄(ST与FT之差只有40℃)。

表1准东矿区某采区气化用原料煤煤质分析数据

仅从准东煤的煤质特性来说,首先,准东煤灰中的钾、钠含量较高,钠盐为易挥发物质,在电站锅炉燃用挥发后尤为明显,容易凝结在受热炉壁面上形成烧结或粘结性的灰沉积,会对耐火砖长周期运行造成不利影响,降低耐火砖的使用寿命;其次,通常煤灰的化学组成以氧化物的形式来表示,主要包括 SiO2、A12O3、CaO、Fe2O3、MgO、Na2O、K2O、TiO2和SO3等氧化物,其中SiO2、A12O3和TiO2为酸性氧化物,CaO、Fe2O3、MgO、Na2O、K2O为碱性氧化物,通常情况下,煤灰中碱性氧化物含量越高,灰熔融温度越低,酸性氧化物含量越高,灰熔融温度越高,但因煤灰成分的复杂性,且各组分含量变化较大,煤灰熔融温度与灰成分之间是一种不确定的数量关系,结合国内相关科研院所相关研究成果和生产企业工业运行经验,一般将煤灰成分中的酸碱比控制在1.0~2.85、硅铝比控制在1.5~2.5时,煤的灰熔点一般可在1100~1250℃,其粘温特性曲线较为平滑,比较适合气化炉的运行。而由表1可知,准东煤煤灰中的SiO2、Al2O3和Fe2O3占灰成分的53.25%左右,其含量的相对变化对煤的灰熔点影响极大,使得准东煤灰熔点范围窄,气化炉排渣操作温度区间小,操作弹性受限制,不适合单烧,在新型煤气化技术用煤选型上具有一定的局限性。

2 气化装置整体运行情况

兖矿新疆煤化气化装置投运后,受气化用煤供应紧张等因素影响,气化用煤经常变动矿点,煤种变动较为频繁,再加上对气化配煤系统不熟悉,入炉煤煤质始终处于波动状态,仅2014年,兖矿新疆煤化气化装置3台气化炉(两开一备)总计停车44次;其中,计划停车7次,因气化炉炉壁超温和烧嘴烧穿故障停车7次,因渣堵停车20多次,因渣堵造成全系统停车5次。鉴于准东煤煤质波动较大、配煤掺烧不稳定、入炉煤内水波动等原因对生产运行造成的影响,为了更快、更准地抓住煤种变化的节点,2015年上半年加大了对煤浆指标的控制,在制浆系统整体运行平稳的情况下,严控煤浆浓度、粘度、添加剂使用等指标,一旦发现煤浆指标发生了细微变化,立即调整气化炉运行模式,以有效防止煤种变化造成的气化炉炉温控制偏差;同时,在气化炉的操作维护上,结合氧煤比、炉温、渣口压差等指标,保证炉温的稳定控制。因此,2015年上半年虽然准东煤煤质波动依然很大,但气化炉开停车次数较 2014 年明显减少——下降63.6%。2015年下半年至今,兖矿新疆煤化加大了选煤力度,通过精准筛选锁定了几种气化用准东煤以及用于掺配的其他矿区煤种,有效减少了入厂煤的种类,减少了各种煤试用的压力,正式使用的煤种相对稳定(同一煤种使用周期最长达到141d)。目前,通过引入其他矿区煤种进行掺配,气化炉运行稳定,但企业用煤成本在不断攀升。总之,从多年来气化装置的运行情况来看,原料煤煤质变化是气化炉运行周期短的主要原因之一。

2.1 煤质制约的补救措施

2015年起,兖矿新疆煤化对准东煤煤质反复进行研究和取样化验,对比发热量、灰熔点、粘温特性以及含水量,并据露天煤矿煤层储量、日供应量,探寻适合水煤浆气化炉的原料煤,经多次与矿方协商,为确保入炉煤煤质稳定,提出并落实了“选择性开采、专采单放、打堆封存、直供入仓、一矿一仓、配比分析、比例掺配”等措施,实现了合格原料煤(煤质)到厂的过程可控和气化装置的逐步稳定运行。经较长时间摸索,据原料煤粘温特性,目前煤浆浓度控制在54%~56%、煤浆粘度在600~800cP、灰熔点(FT)一般在1090~1150℃,气化炉温度操作区间基本上能控制在1227~1303℃,基本上能满足气化炉稳定运行的要求。

建议继续加大煤质分析频次,增加对煤灰熔融性和原料煤粘温曲线的试验分析,以及单一煤种或多煤种的配比研究,这对新建气化装置选择煤气化技术路线和在役气化装置的稳定运行以及气化炉负荷的提高均有积极意义。

2.2 准东煤对水煤浆气化炉的适应性

据兖矿新疆煤化气化装置多年的生产经验,验证了孙正泰(中国天辰化学工程公司原副院长/教授级高工)专家的观点,从煤种到煤质分析,不仅同一个矿区煤质相差甚远,甚至同一个煤矿不同煤层的煤质都不一样,同一个矿区相隔很近的位置煤质变化有时也非常大,这对煤化工项目的选煤影响很大。目前,疆内气化装置采用水煤浆气化工艺的仅4家企业,从沟通交流和实地调研情况来看,水煤浆气化炉受准东煤煤质制约,气化装置长周期运行均不理想;近来,企业为采购合适煤源确保气化装置的长周期、稳定运行,只能选择距离较远矿区的煤,已导致生产经营成本大幅上升。因此,就水煤浆气化炉的适应性而言,准东煤基本上不适合单独用作水煤浆气化工艺的原料煤。

3 水煤浆气化工艺与粉煤气化工艺的比较

3.1 气化压力

水煤浆气化工艺气化压力范围一般在3.0~8.7MPa,不同压力等级的水煤浆气化工艺在国内均有大型工业装置运行业绩。粉煤气化工艺气化压力范围相对较窄,国内外大型工业装置最高气化压力为4.0MPa。

3.2 原料煤适应性

煤的成分、灰分、灰熔点、活性、粘结性等变化范围极广,不同的煤质对煤气化的状态和效率影响很大。

水煤浆气化的原料是水煤浆,要求具有良好的稳定性、流动性、泵送性,应选用含水低尤其是内水含量低的煤种,以利制取高浓度水煤浆;同时,水煤浆气化工艺应选用灰熔点低和灰粘度适宜的煤种,即宜选用灰熔点低于1300℃的煤种,以利控制合理的气化温度(1250~1350℃),延长炉内衬耐火砖的使用寿命。因此,水煤浆气化工艺在煤种适应范围上相对较窄。

粉煤气化工艺的原料是干煤粉,用高压氮气(或CO2)输送进入气化炉,由于气化炉操作温度较高(一般在1400~1700℃),因而粉煤气化工艺的煤种适用范围较宽,可以使用褐煤、次烟煤、烟煤、无烟煤及石油焦等,也可使用2种煤掺配的混煤,并可成功实现对高灰分(5.7%~24.5%,最高35%)、高水分(4.5%~30.7%)和高硫分劣质煤的气化。

3.3 加煤方式

水煤浆气化采用湿磨工艺,粒径<10mm的煤粉与水、添加剂同时加至磨煤机,过筛后制得高浓度水煤浆。制浆过程中,要求煤粉粗、细颗粒比例合理:一般粒径420μm及以下煤粉占90%~95%,粒径44μm及以下煤粉占25% ~35%。浓度60%~67%的水煤浆经磨机出口槽、低压煤浆泵、煤浆槽,再由高压煤浆泵送至气化炉,输送系统相对简单,操作过程非常安全和灵活,耗电量也小,无粉煤爆炸隐患,无粉尘排放,但对重要设备如高压煤浆泵的质量要求较高(泵内隔膜衬里需定期更换才能确保高压煤浆泵的长期、稳定运行)。

粉煤气化工艺中,将煤研磨至合适粒度的同时用热风(惰性气)对煤粉进行干燥,出磨机时粒度<10μm的煤粉占比90% (质量分数,下同),煤粉的含水量控制在2% (质量分数)以下,干燥后的煤粉用氮气输送至储仓,经煤锁斗进入加压粉煤仓,再由高压氮气(或CO2)将煤粉均匀送至气化炉烧嘴,整个过程用氮气(或CO2)密闭输送,并由程序控制自动进行,粉煤的进料方式可靠、安全性有保证。粉煤气化工艺的锁斗系统操作相对复杂,其操作和保护也要求较严格,系统的防爆和防泄漏等安全问题十分关键。相较于水煤浆气化工艺而言,粉煤气化工艺进料系统占地较大、造价较高,耗电量也大,粉尘排放相对较大。

3.4 粗煤气成分及气化效率

水煤浆气化工艺为湿法进料,需在水煤浆气化炉内把占原料量35% ~50%的水加热蒸发到约1400℃,原料煤能量的约20%要被消耗掉,热效率较低,这从水煤浆气化粗煤气中CO2含量较高就可得以体现,水煤浆气化工艺的碳转化率为96% ~98%,有效气成分(H2+CO)在80%左右,冷煤气效率为74%~77%。

粉煤气化工艺为干煤粉进料,用于加热蒸发煤中水分的热量要少得多,避免了湿法进料因水汽化和升温而造成的能量损失,故氧气消耗较水煤浆气化低15% ~25%;粉煤气化工艺的碳转化率约99%,有效气成分(H2+CO)高达90%左右,粗煤气中的CO2含量低,几乎无CH4及酚类、焦油等生成,冷煤气效率达80% ~83%;粉煤气化工艺热效率高,原料煤所含能量的约80% ~83%以粗合成气的形式予以回收,另外14%~16%以蒸汽的形式予以回收。

原料煤煤质相同时粉煤气化工艺与水煤浆气化工艺所产粗煤气组分的对比见表2。

表2 煤质相同时两种气化工艺所产粗煤气组分对比%

3.5 气化系列配置

水煤浆气化装置通常采用多系列配置,而且必须设有备用系列。粉煤气化装置的运转率可达到95%以上,单系列造价较高,一般不设置备用系列。

3.6 投资及操作费用

粉煤气化工艺中,气化炉采用类似锅炉的水冷壁技术,熔态排渣,利用熔渣在水冷壁上冷却硬化形成的渣层保护炉壁不受高温侵蚀,利用水管产生蒸汽以调节气化炉内的温度,是锅炉工作机理与煤气化炉工作机理的有机结合,丰富了气化炉的高温防护和磨损防护体系,优于传统的“耐火砖防护”理念。

在同等条件下按相同生产规模进行比较,据估算,在考虑其相应配套空分、耐硫变换等系统投资的基准上,采用粉煤气化工艺的装置建设投资高于采用水煤浆气化工艺的装置建设投资;其中,采用粉煤气化工艺的装置其气化系统和变换系统投资较高,而空分系统投资略低。

粉煤气化炉的运行和维护费用低,一方面是由于其气化效率高和消耗低,因而生产成本低;另一方面,由于不需要备用系列,检修和维护工作量大大降低,特别是采用水冷壁结构,无耐火砖内衬,对气化炉操作温度的要求比水煤浆气化炉宽松,同时其气化烧嘴运行周期长,因而可大大节省维护费用。而目前水煤浆气化炉国产耐火砖使用寿命在1a左右,受耐火砖寿命、气化烧嘴运行周期等的限制,水煤浆气化炉的连续运行周期相较于粉煤气化炉短,故水煤浆气化炉的维护费用较高。

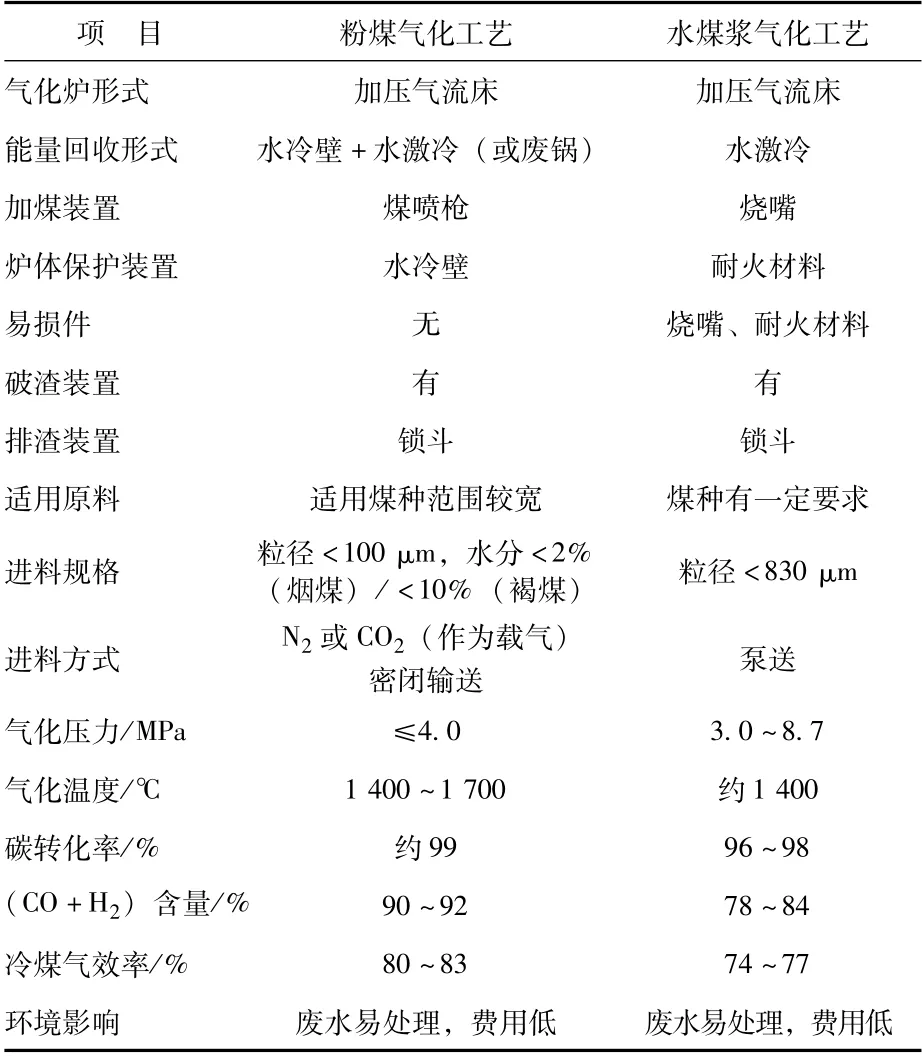

3.7 两种气化工艺的综合比较(表3)

表3 粉煤气化工艺与水煤浆气化工艺的综合比较

综上所述,水煤浆气化工艺与粉煤气化工艺各具特色,水煤浆气化工艺的优势在于投资相对低、国产化程度高、气化压力范围广、操作相对简单、生产相对平稳,而粉煤气化工艺的优势在于煤种适应范围较广、粗煤气中有效气含量较高、操作和维护费用较低。

4 准东煤的成浆性

原料煤的成浆性是能否选用水煤浆气化工艺的关键,成浆性一般用所制煤浆在正常温度和剪切速率为100s-1、表观粘度达1000mPa·s时的煤浆浓度来衡量。

以准东本地煤样进行成浆性能试验:煤样粗、细颗粒质量比为1∶1或1∶2、不加添加剂时,制得的水煤浆成浆性较差,煤浆浓度较低、粘度偏高;以萘磺酸盐为分散剂(分散剂用量为煤粉质量的0.3%)、不加入稳定剂时,制得浓度为51%、52%、53%的水煤浆的表观粘度分别为440mPa·s、670mPa·s、860mPa·s,上述浓度的煤浆需外力推动才可流动,静置后有水析出并产生大量软沉淀。

准东本地煤样成浆性能试验结果表明:调整适当的煤样粗、细颗粒配比,以萘磺酸盐作为分散剂、不添加稳定剂时,收到的煤样可制备出浓度51%左右的水煤浆。

5 结 论

(1)准东煤内水含量较高,成浆性较差,制得的水煤浆浓度较低 (仅能达到50% ~53%)、粘度偏高,需外力推动才可流动,静置后有水析出并产生大量软沉淀,如此低的煤浆浓度意味着气化时需提供大量的热量来对煤浆中的水进行汽化,造成粗煤气中CO2含量上升、有效气含量下降,气化装置的煤耗和氧耗大幅上升,而过高的煤浆粘度也会增加进料系统煤浆泵的能耗,造成全厂经济指标下降;同时,准东煤灰熔点偏高,其FT约1279℃,较高的灰熔点会迫使气化炉燃烧室的温度提高,造成耐火砖使用寿命缩短,不利于水煤浆气化炉的长周期运行;另外,准东煤煤灰中的碱金属含量较高,碱金属一般以氧化物形式存在,如CaO、K2O、Na2O、MgO等,会影响煤的灰熔点和渣的粘温特性,即直接影响气化炉的操作温度,一旦气化炉操作温度过高,灰渣不易在气化炉耐火砖表面挂渣,以渣抗渣的运行机理就难以实现,继而灰渣对耐火砖的蚀损会成倍增加,将严重影响耐火砖的使用寿命,降低气化炉的在线率。

(2)据兖矿新疆煤化气化装置的实际运行情况,结合新疆心连心能源化工有限公司使用的多喷嘴水煤浆气化炉,奎屯锦疆化工有限公司、神华新疆化工有限公司使用的GE(原德士古)水煤浆气化炉,以及新疆国泰新华化工有限责任公司使用的晋华炉(水冷壁水煤浆气化炉),当前采用准东煤的水煤浆气化装置运行过程中仍存在不少的问题,水煤浆气化工艺仍然无法使用准东矿区就地煤(单一煤种),即准东当地煤基本上不适合单一用作水煤浆气化工艺的原料煤。

(3)从前述水煤浆气化工艺与粉煤气化工艺的对比分析可以看出,粉煤气化工艺采用水冷壁结构实现“以渣抗渣”,粉煤气化炉常用原料煤灰分在8%~30% (灰分过低不利于挂渣,灰分过高气化性能较差且渣水系统负荷增加),而兖矿新疆煤化所用准东煤灰分约8.51% (空干基),灰分适中,适合采用粉煤气化工艺。因此,建议企业在新疆投建项目时,若所在区域原料煤的灰分适中、可磨指数较高,可考虑作为粉煤气化工艺的原料。

(4)目前,兖矿集团与贵州开磷集团共同投建的贵州开阳化工有限公司500kt/a合成氨项目气化装置中的“开阳炉” (采用科林CCG粉煤气化工艺,以贵州当地煤为原料)已满负荷稳定运行6a,尽管粉煤气化激冷流程的粗煤气之水气比仅有0.6~0.9,但已足以完成调整粗合成气组分的变换任务;据实际生产数据测算,“开阳炉”的比氧耗为301m3/1000m3(CO+H2)、比煤耗为596kg/1000m3(CO+H2),两项指标均处于先进水平。

综上所述,水煤浆气化工艺与粉煤气化工艺的多方面对比分析表明,准东当地煤基本上不适合单一用作水煤浆气化工艺的原料煤,准东煤为适宜的粉煤气化工艺用原料煤。