MHUG改质柴油用作乙烯裂解原料的实践

黄锦鹏

(福建联合石油化工有限公司技术与规划部,福建泉州 362800)

某炼化一体化企业,设计原油加工量超过1 200万吨/年,柴油设计产量可达540万吨,设计柴汽比3.2。由于近年来油品市场消费结构发生变化,油品结构与市场需求不匹配,柴油产品销售受到约束,造成炼油装置长期低负荷运行,乙烯装置原料短缺,炼化一体化优势无法得到充分发挥。因此,将柴油进行改质,用作乙烯原料,成为解除柴油约束,拓展乙烯装置原料来源,提升炼化一体化整体竞争优势的重要课题。

1 柴油改质

某炼化一体化企业柴油主要来自常二、常三线,为满足国Ⅲ柴油标准,设置了1套柴油加氢装置。采用中国石化石油化工科学研究院中压加氢改质(MHUG)技术,第一反应器装填精制剂RS–2100,第二反应器装填改质剂RHC–131,可满足生产国Ⅵ标准柴油产品的需求,并实现柴油的改质提升,满足乙烯裂解原料的需求[1],改质前后柴油性质见表1。

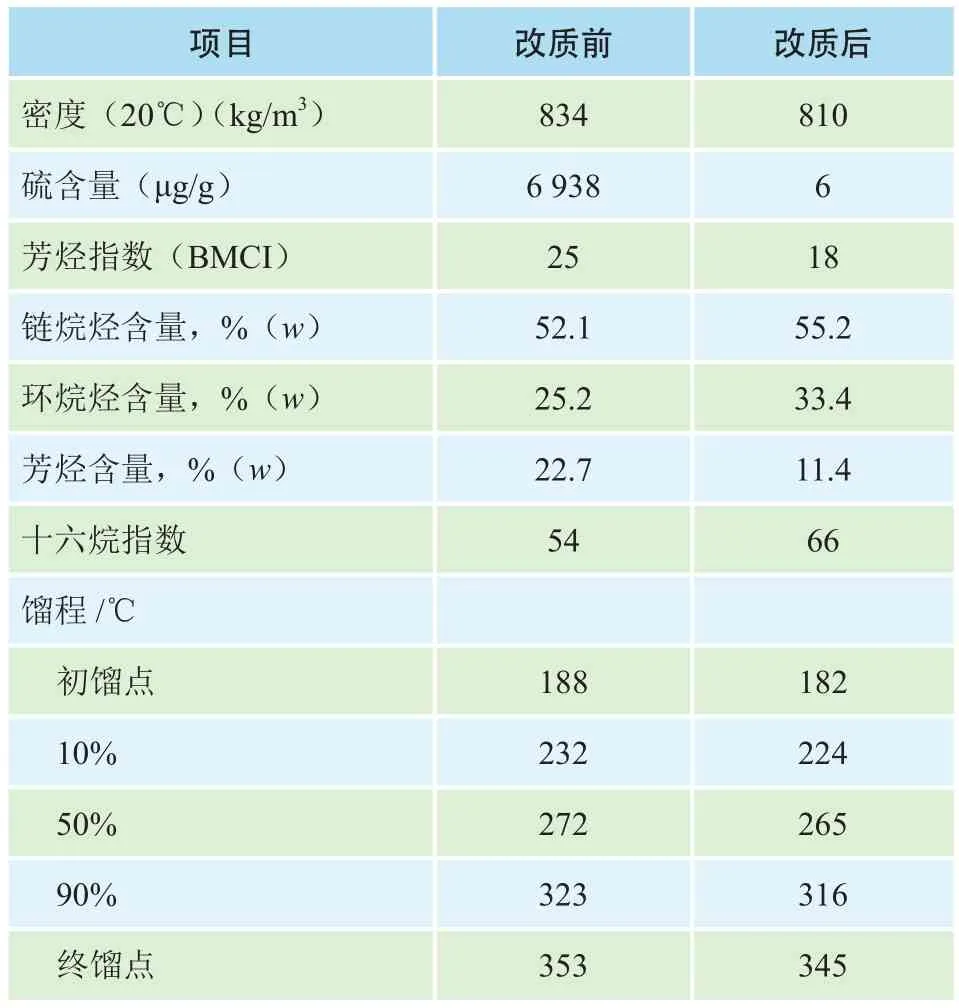

表1 柴油加氢装置改质前后柴油性质对比

从表1看出,改质前柴油存在硫含量高、芳烃含量高、BMCI高的问题。裂解原料中的硫含量对裂解产物有较大影响,少量硫可以抑制辐射段炉管管壁材料中镍催化蒸汽重整反应,减少结焦,但是过高的硫含量不仅增加了后续分离精制系统的麻烦,也会加快结焦速度,通常控制硫含量为100~600 μg/g。裂解原料中芳烃含量一般在15%以下。芳环和侧链芳烃裂解时几乎不生成气体产物,芳烃发生的最重要反应是聚缩反应,形成高分子量化合物,成为裂解焦油的主要组成[2]。BMCI值越大,表示脂肪性愈弱,芳香性越强,乙烯收率越低,且炉管和废热锅炉中的结焦也愈严重。

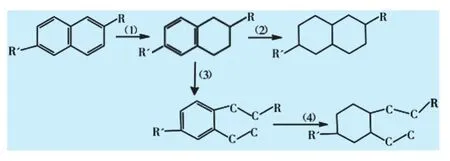

柴油加氢装置中,含硫化合物在加氢条件下,转化为相应的烃类和硫化氢,从而除去硫。MHUG技术通过选择性开环加氢[3-5],打破芳烃加氢饱和的热力学平衡,降低了环芳烃含量。柴油中的多环芳烃改质过程的反应原理见图1[6]。在MHUG工艺下,加氢精制段主要发生步骤(1)反应,加氢改质段主要发生步骤(3)、(4)反应。同时随着步骤(3)、(4)的开环反应,提高反应按(1)→(3)→(4)方向进行。在实际运行中,可以通过控制改质段的温度,调整柴油收率、柴油十六烷值和BMCI值之间的平衡,实现柴油产品质量升级的同时,改善柴油裂解性质。原料中少量的杂质,如砷、铜、汞、铅等化合物在高温并有催化剂的作用下被氢还原,沉积在催化剂表面,得到有效脱除,满足乙烯装置对原料金属杂质含量的指标要求。

图1 MHUG技术反应原理

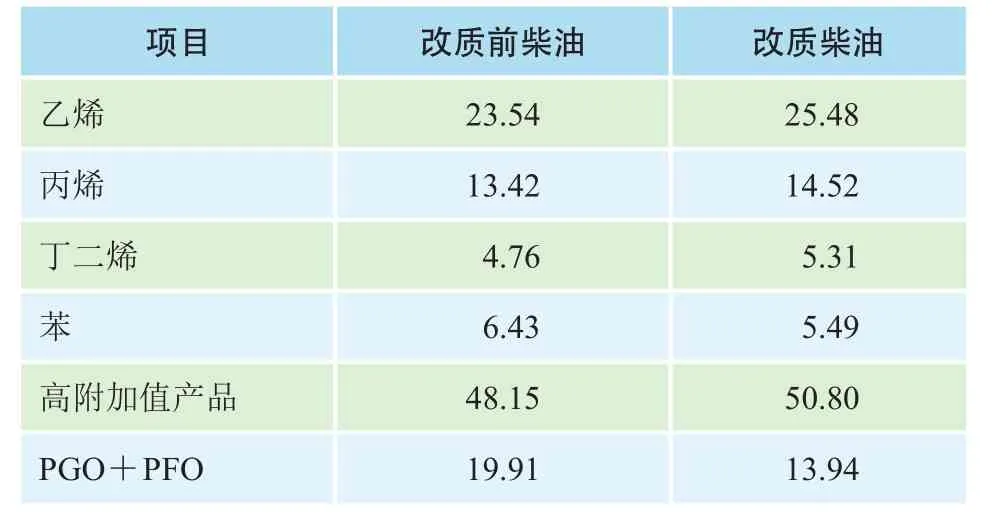

表2为柴油裂解Olefin–SIM模拟数据。从表2看出,柴油改质后,相同裂解条件下,乙烯收率上升1.94%,丙烯收率上升1.11%,高附加值产品收率上升2.65%,裂解柴油(PGO)+裂解燃料油(PFO)收率下降5.97%,说明使用MHUG技术对柴油进行改质,能够提升作为乙烯原料的柴油品质,提高乙烯及高附加值产品收率。另外,该企业利用PIMS模型对改质柴油作为乙烯原料进行乙烯收率和经济效益测算,通过对测算结果进行分析,结果表明改质柴油作为乙烯原料,乙烯装置整体收率下降,但企业整体经济效益提高[7]。

表2 柴油裂解主要产品收率 %(w)

2 裂解炉柴油适应性改造及运行效果

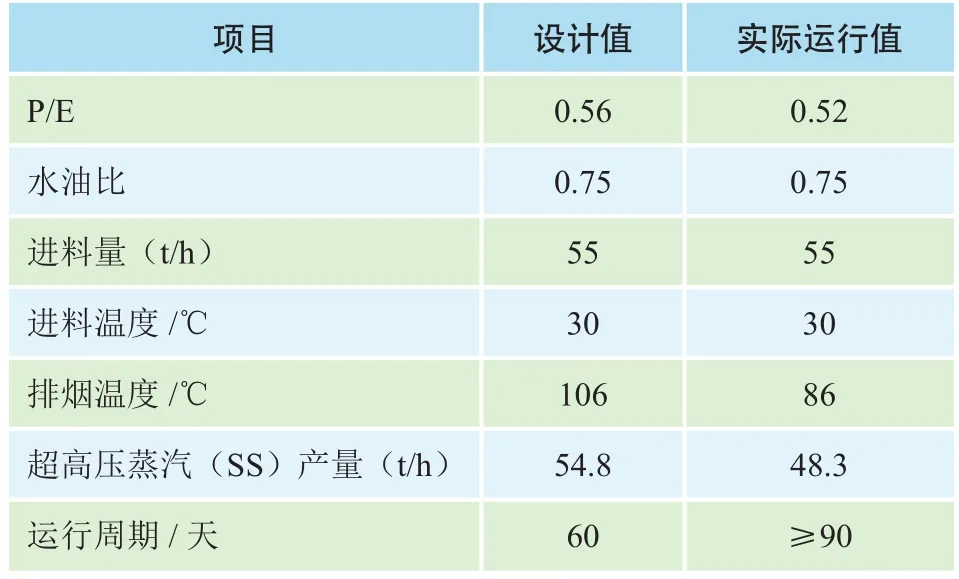

该企业乙烯装置原设计3台SL–2重油裂解炉,2018年开始逐步采用CBL技术进行改造[8],使用2–1型辐射段炉管,改造后为CBL–Ⅲ型,并且增加柴油工况。同时使用第二代扭曲片强化传热技术,增大传热系数,减少结焦,延长裂解炉的运行周期,降低裂解炉发生异常情况时出现堵塞等情况的概率[9-10]。为节约投资,此次改造,采用“小改”方案[11],急冷换热器(TLE)未改动。重油炉TLE为固定管板式换热器,48根换热管长8 100 mm,换热面积76.6 m2,出口机械极限温度650℃,因改造后单台裂解炉乙烯生产能力提高约10%,设计计算改造后TLE结焦速率将加快,其运行周期制约裂解炉运行周期,仅能达到60天(见表3)。

表3 CBL-Ⅲ型重质液相原料裂解炉柴油工况主要参数

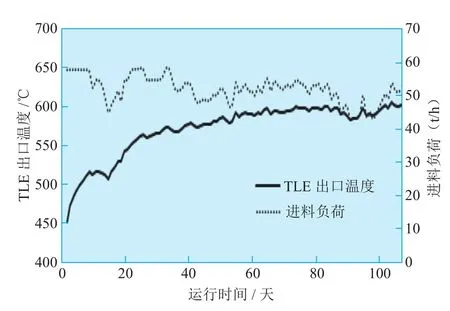

对TLE结焦机理的研究表明[12],芳烃是生成焦垢的重要中间物质。这些芳烃有的来自原料本身,有的是通过三聚化反应生成。生成焦垢的过程可表示为:n芳烃(聚合)→多环芳烃(结焦母体)集结→缩聚焦油液滴(聚合)→半焦油状液滴(聚合)→焦油垢粒子(烟灰)。影响TLE结焦的另一重要因素是裂解气露点。TLE运行时,内壁温度330~370℃,柴油裂解产物的露点能够达到540℃,远高于内壁温度,裂解气中较高沸点的结焦母体必然要冷凝下来。由于内壁温度较低,其饱和蒸汽压也较低,裂解气中结焦母体的饱和蒸汽压相对较高,因此,结焦母体有足够的推动力向壁面扩散传质并在内壁冷凝[13],形成露点结焦。从图2看出,CBL–Ⅲ型重质液相原料裂解炉柴油工况运行初期,TLE出口温度上升较快,此阶段露点结焦占主要影响。TLE出口温度达到540℃后,露点结焦影响降低,温升速率下降。因裂解炉进料负荷决定了TLE入口高温裂解气的流量,TLE出口温度达到570℃后,出口温度主要跟随裂解炉进料负荷变化,并且在TLE出口温度低于570℃时,降低负荷也能够有效减缓TLE结焦速率。综上所述,MHUG改质柴油芳烃含量和BMCI值的降低,能够减少TLE结焦母体,降低TLE结焦速率,使裂解炉运行周期超过90天,最长运行记录达130天,并且此时辐射段炉管表面温度并未超过1 070℃。

图2 CBL-Ⅲ型重质液相原料裂解炉柴油工况

3 裂解炉柴油适应性拓展

因重油炉数量有限,并且需要定期烧焦、检修、维护,难以满足实际生产需求,该企业开始探索轻质原料裂解炉裂解改质柴油的可行性,进行相应测试,拓展裂解炉柴油原料的适应性。不同于重质液体原料裂解炉,轻质原料裂解炉设计使用气相和轻质液相原料,对流段无二次注入稀释蒸汽。TLE同样为固定管板式换热器,单台换热器换热管53根,长11 000 mm,换热面积115.25 m2,换热管数量、长度、换热面积均高于重油炉TLE。出口机械极限温度525℃,低于柴油裂解气露点。

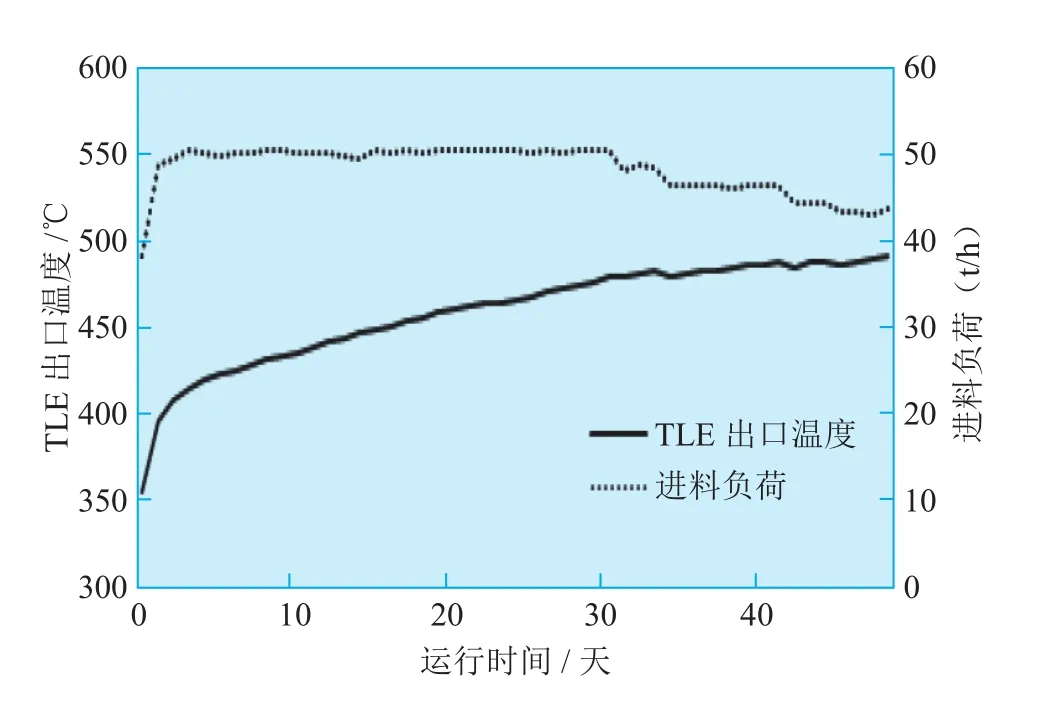

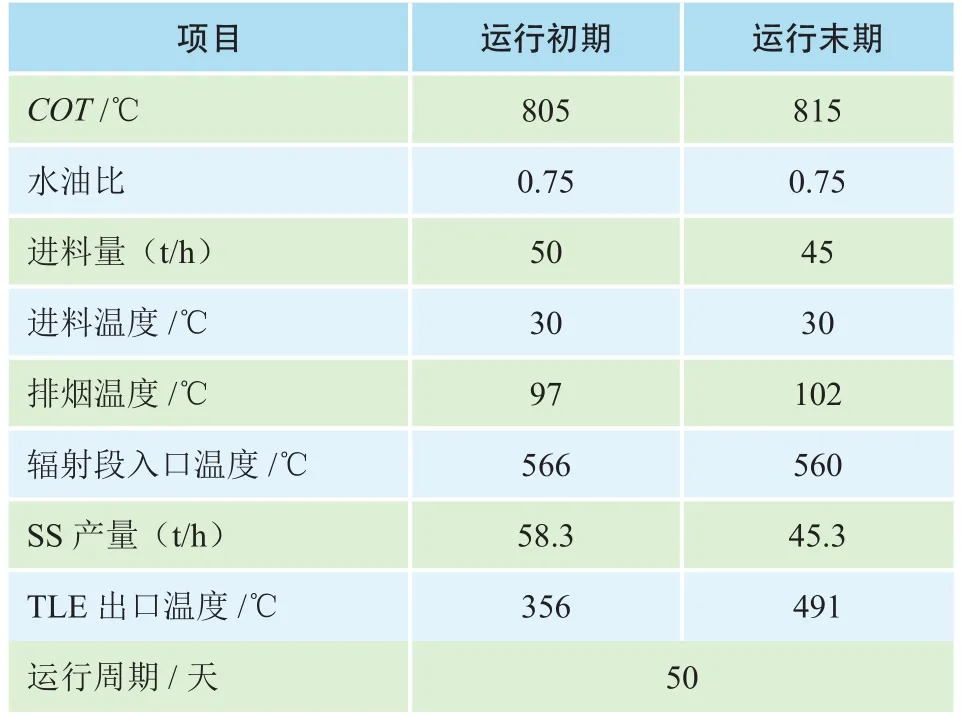

测试过程中,为使改质柴油在对流段完全气化,水油比保持在0.75,辐射段炉管出口温度(COT)能够保持稳定。为降低TLE结焦速率,进料负荷保持在较低水平。从图3看出,由于TLE出口温度低于裂解气露点温度,TLE出口温度一直呈上涨趋势,降低进料负荷能够有效降低TLE出口温升。表4为CBL–Ⅲ型轻质原料裂解炉柴油工况测试运行数据,可以看出,该工况下,裂解炉主要参数能够满足生产需求,且运行周期达到50天。测试阶段,该企业乙烯装置改质柴油进料占比保持在37.5%左右,能够在此工况下长周期运行,此时装置乙烯收率达到31.5%,高附加值产品收率达到58.5%,能够满足实际生产需求。

图3 CBL-Ⅲ型轻质原料裂解炉柴油工况

表4 CBL-Ⅲ型轻质原料裂解炉柴油工况测试运行数据

4 结论

1)使用MHUG技术对柴油进行改质,能够实现柴油十六烷值和柴油BMCI值之间的平衡,柴油产品十六烷值提高12个单位。

2)使用MHUG技术对柴油进行改质,能够降低柴油BMCI 7个单位,降低芳烃含量11.3%,使乙烯收率提高1.94%,高附加值产品收率提高2.65%。

3)MHUG改质柴油芳烃含量和BMCI值的降低,能够减少TLE结焦母体,降低TLE结焦速率,在二代扭曲片强化传热技术的共同作用下,重质液体原料裂解炉运行周期提升至90天以上,最长运行周期130天。

4)CBL–Ⅲ型轻质原料裂解炉能够使用MHUG改质柴油作原料,且运行周期能够达到50天。

5)MHUG改质柴油用作乙烯原料、裂解炉柴油适应性的进一步拓展,使得企业乙烯装置具备改质柴油37.5%以上长周期运行能力,标志着该企业炼化一体化在“油转化”方向发展道路上走在了行业前列。