铜、钼形成EFP和JPC毁伤元对比研究

陈 帅,李文彬,王晓鸣,姚文进

(南京理工大学 机械工程学院,江苏 南京 210094)

在聚能战斗部的设计中,药型罩的材料对毁伤元的成型具有显著影响,特别是在同一装药结构下,不同材料形成的毁伤元差异明显。钼具有密度高、熔点高和延展性好的优点,是理想的药型罩材料。HELD[1]根据理论推导出钼破甲性能可与铜相媲美。伊健亚等[2-3]研究了钼罩K装药形成聚能侵彻体的性能。对比铜罩,钼罩形成毁伤元动能大,能量利用率高,综合性能好。但其研究过程采用相同的药型罩结构,忽视了成型装药中结构对毁伤元成型的显著影响,干扰了材料在毁伤元成型过程中性能的评估。贺海民等[4]采用90°锥形罩数值模拟和试验研究了钼罩形成JPC毁伤元的成型和侵彻性能。钼罩毁伤元表现出良好的扩孔性能,但是毁伤元出现早断的现象,而铜毁伤元是连续体,同样存在材料性能评估存在较大误差的问题。

伊健亚和贺海民等人的研究主要集中在钼罩形成JPC毁伤元的性能。为了评估钼罩形成JPC和EFP毁伤元的特性,基于已优化的双模战斗部,以铜罩为参照,设计等质量和等体积2种钼罩方案,采用LS-DYNA数值仿真,X光成型试验和静爆威力试验,研究钼罩形成毁伤元的特性。

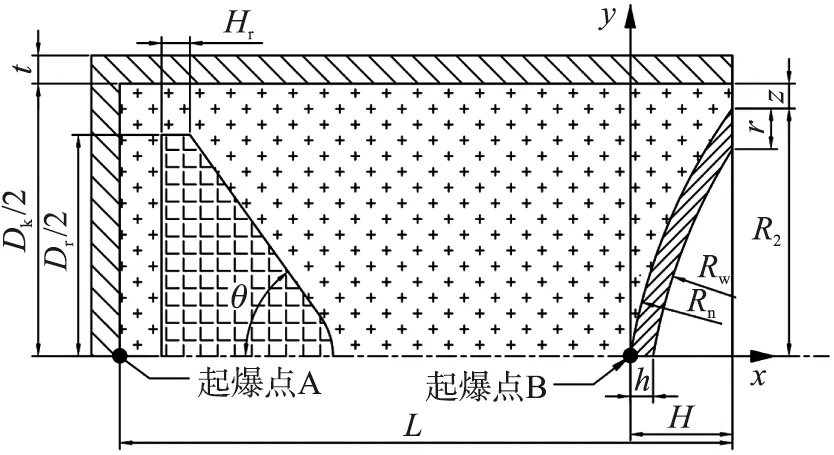

1 双模战斗部结构

基于带隔板结构扁平偏心亚半球药型罩双模战斗部,研究紫铜和纯钼药型罩形成EFP和JPC毁伤元的成型性能。双模战斗部的结构如图1所示,由隔板、炸药、药型罩和壳体组成。当战斗部于成型装药端面中心点起爆时,起爆点为图1中A点,起爆后爆轰波绕过隔板,在隔板和药型罩间的装药区域发生碰撞,形成高于C-J爆轰波阵面的高温高压马赫波区域,其压垮药型罩形成速度较高的JPC毁伤元;当战斗部于药型罩顶点起爆时,起爆点为图1中B点,起爆后C-J爆轰波阵面向药型罩后方逆向传播,爆轰能量压垮药型罩形成速度较低的EFP毁伤元。

图1 双模战斗部成型装药结构

由双模战斗部结构参数对毁伤元成型影响规律[5],以紫铜药型罩为对比参照,形成较好双模毁伤元时,装药口径为Dk,隔板的直径Dr为0.91Dk,隔板厚度Hr为0.07Dk,隔板半锥角为52°,装药高度L为1.14Dk,隔板和端面壳体间的装药厚度为0.1Dk,药型罩内外轮廓曲率半径Rn和Rw分别为1.091Dk和1.058Dk。

2 仿真研究

2.1 有限元模型建立

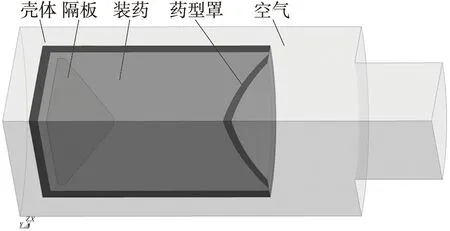

建立如图2所示的仿真模型,仿真中采用ALE算法计算涉及网格大变形、材料流动问题的聚能侵彻体形成过程,炸药、隔板、药型罩、空气选用多物质流欧拉算法,炸药、隔板、药型罩、空气与壳体的相互作用采用流固耦合算法。根据装药结构的对称性,建立1/4模型,在模型的对称面上施加对称约束条件。

图2 数值仿真计算模型

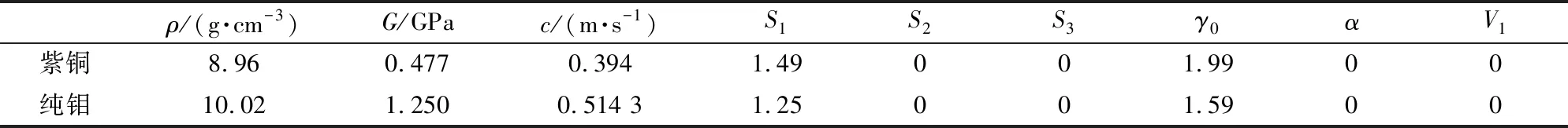

2.2 材料模型选择和参数选取

模型中分别采用军用紫铜和纯钼作为药型罩,壳体材料为尼龙,隔板材料为酚醛树脂,其中药型罩和壳体采用JOHNSON_COOK材料模型,隔板采用ELASTIC_PLASTIC_HYDRO材料模型,均采用GRUNEISEN状态方程描述其在爆轰波作用下的动力响应行为。药型罩和壳体材料特性参数的选取如表1[6-9]所示,表中,ρ为密度;G为剪切模量;c为材料声速;S1,S2,S3,γ0,α,V1为状态方程常系数。

表1 铜、钼药型罩材料参数

炸药选用8701,采用HIGH_EXPLOSIVE_BURN材料模型和JWL状态方程描述爆炸驱动过程的爆轰压力,其材料参数的选取如表2[6-7]所示,表中,pCJ为炸药C-J压力;A,B,R1,R2,ω,E,V2为JWL状态方程常系数。

表2 装药材料参数

2.3 计算结果

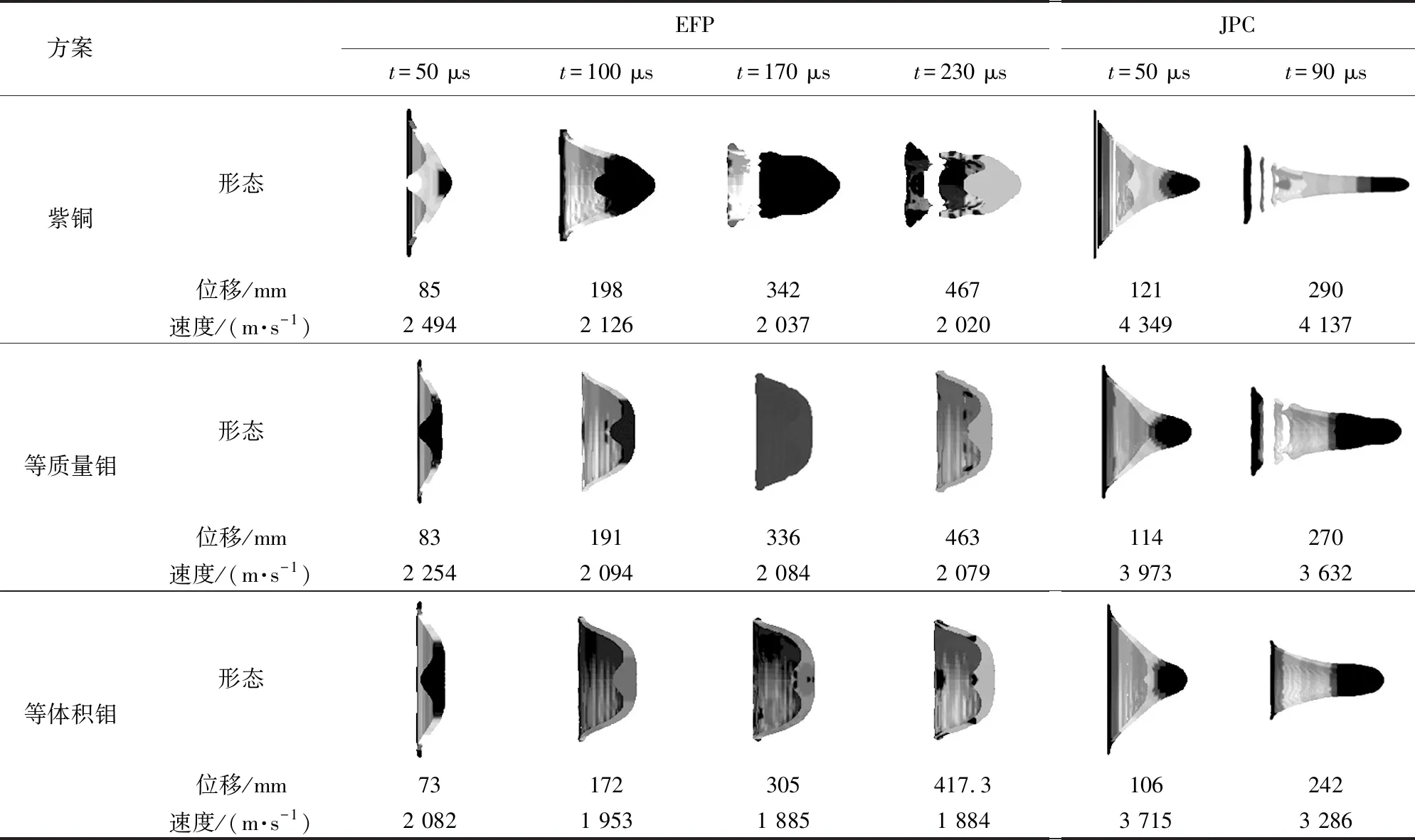

以药型罩外轮廓为基准,以优化获得的紫铜药型罩为参照,设计等质量和等体积纯钼药型罩,数值仿真模拟紫铜药型罩和纯钼药型罩形成JPC和EFP毁伤元的成型性能。其中毁伤元成型过程数值仿真结果如表3所示。

表3 铜、钼药型罩仿真计算结果

以EFP毁伤元的成型过程为例,在50~170 μs时刻区间内,毁伤元拉伸变形,其中铜的拉伸过程最为显著;170 μs后,毁伤元成型趋于稳定;在170~230 μs时刻区间内,毁伤元的形态未发生明显变化,毁伤元速度出现微弱衰减。稳定成型后等质量钼罩的速度最高,铜罩次之,等体积钼罩的速度最低。由于等体积钼和铜罩的体积相同,钼的密度是铜的1.118 3倍,成型后的速度为铜毁伤元的0.932 67倍,动能为铜毁伤元的0.972 78倍;等质量钼与铜罩的质量相等,成型后毁伤元的速度为铜毁伤元的1.029倍,动能为铜毁伤元的1.059倍。因此等质量钼罩、参照铜罩、等体积钼罩成型后的动能关系为1.059∶1∶0.972 78。以铜为参照,对于形成EFP毁伤元,钼材料性能对毁伤元动能的影响在2.7%~5.9%。基于能量守恒理论,相较于EFP毁伤元的密实度对其侵彻效能的影响,钼材料性能的影响几乎可以忽略。

由于JPC毁伤元在整个成型和侵彻过程中存在较大的头尾速度差,因此没有明显的成型完成状态。在50~90 μs时刻区间内,铜罩毁伤元的长度从121 mm拉伸至290 mm。90 μs时刻,铜罩形成的毁伤元长度最长,等质量钼罩形成的毁伤元次之,等体积钼罩毁伤元的长度最小;铜罩毁伤元的速度最高,其次为等质量钼罩和等体积钼罩。由于杆式射流的侵彻效能受到多种因素的影响,无法简单的通过能量守恒来判定毁伤元的侵彻效能,故采用静爆威力试验研究铜、钼药型罩形成JPC毁伤元的侵彻性能。

3 试验研究

基于双模战斗部成型装药,采用X光实验和静爆威力试验,研究铜、钼药型罩形成EFP和JPC毁伤元的成型和侵彻性能。试验以紫铜药型罩为参照,与等体积的钼罩(V1)、等质量的钼罩(M1)形成3组对照试验。试验中3种战斗部结构方案,其主装药使用8701炸药,装药端点起爆采用标准8#雷管,药型罩端点起爆采用直径2.6 mm航空小雷管。各方案严格按照设计方案尺寸进行加工,加工的过程中保证钼药型罩具有良好的表面光洁度,铜罩、等质量钼罩和等体积钼罩如图3所示。

图3 3种药型罩零件图

3.1 铜、钼双模毁伤元X光试验结果

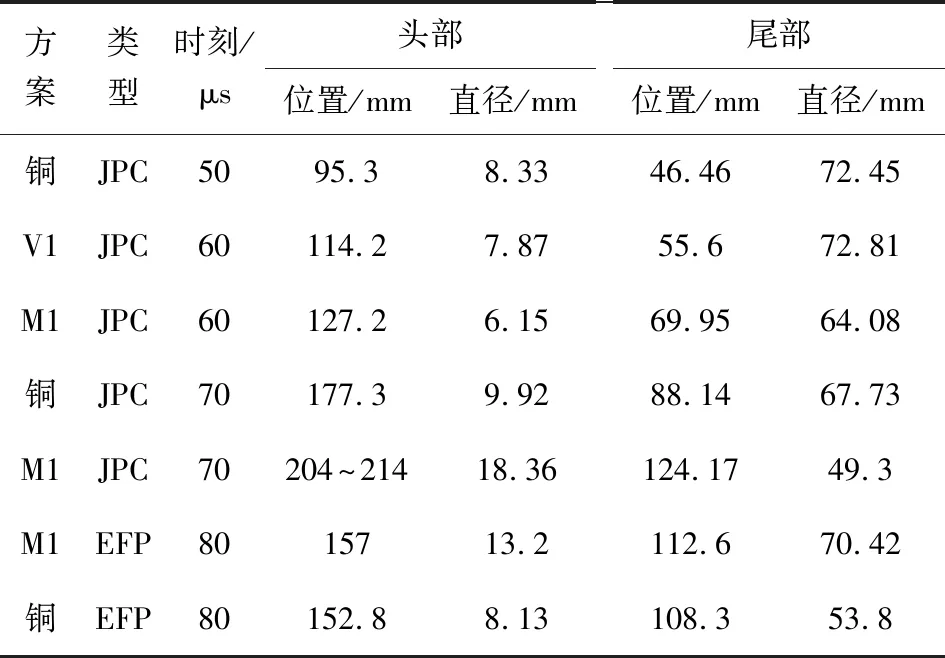

铜、钼药型罩X光试验结果如表4所示,获得形成JPC毁伤元的成型形貌如图4和图5所示,药型罩形成EFP毁伤元的成型形貌如图6所示。

表4 铜、钼药型罩X光试验结果

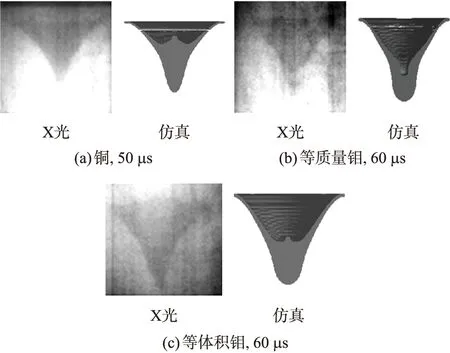

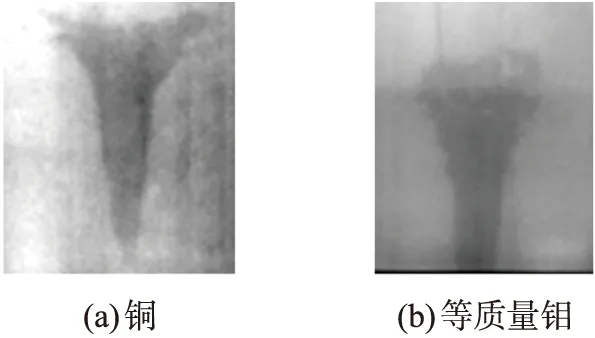

图4(a)~图4(c)分别为铜、等质量钼、等体积钼药型罩形成JPC毁伤元的X光实验结果和仿真结果对比,数值仿真和X光试验获得毁伤元长径比和轮廓形态相吻合。图5为70 μs时刻紫铜和等质量药型罩形成JPC毁伤元的X光实验结果。

图4 第一时刻JPC毁伤元的成型形态X光试验与仿真对比

图5 70 μs时刻JPC毁伤元的成型形态

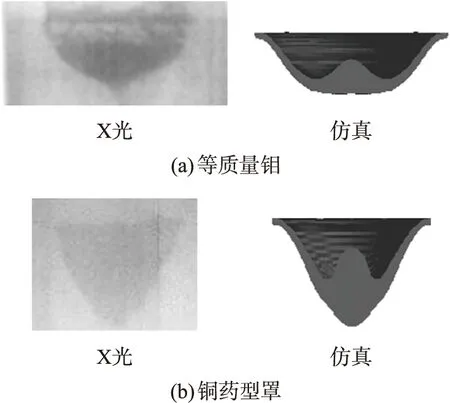

图6(a)、图6(b)分别为80 μs时等质量钼罩和铜罩形成EFP毁伤元的X光试验结果和数值仿真结果的形貌对比。其中图6(a)等质量钼罩形成的EFP毁伤元尾部发生破碎,但毁伤元的外轮廓数值仿真和试验基本一致,X光试验中毁伤元头部出现的模糊尖角,这与雷管于药型罩中心点爆破干扰成型有关;图6(b)中铜罩形成EFP毁伤元的数值模拟和X光试验结果一致。

图6 铜、钼药型罩形成EFP毁伤元80 μs时刻形态

3.2 铜、钼双模毁伤元静破甲试验

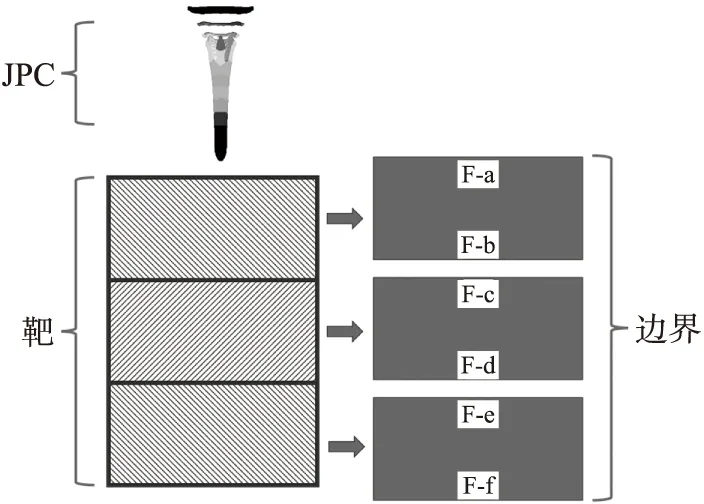

基于上述研究方案,进行铜罩和钼罩形成毁伤元的静破甲试验,试验采用如图7所示的3层靶块叠放布置方案,理想毁伤元侵彻轴线上,穿过3层靶块经过6个接触面,图7中分别进行了标注。静爆威力试验共进行了7发,试验中毁伤元扩孔侵深统计结果如表5所示。

图7 靶板布置

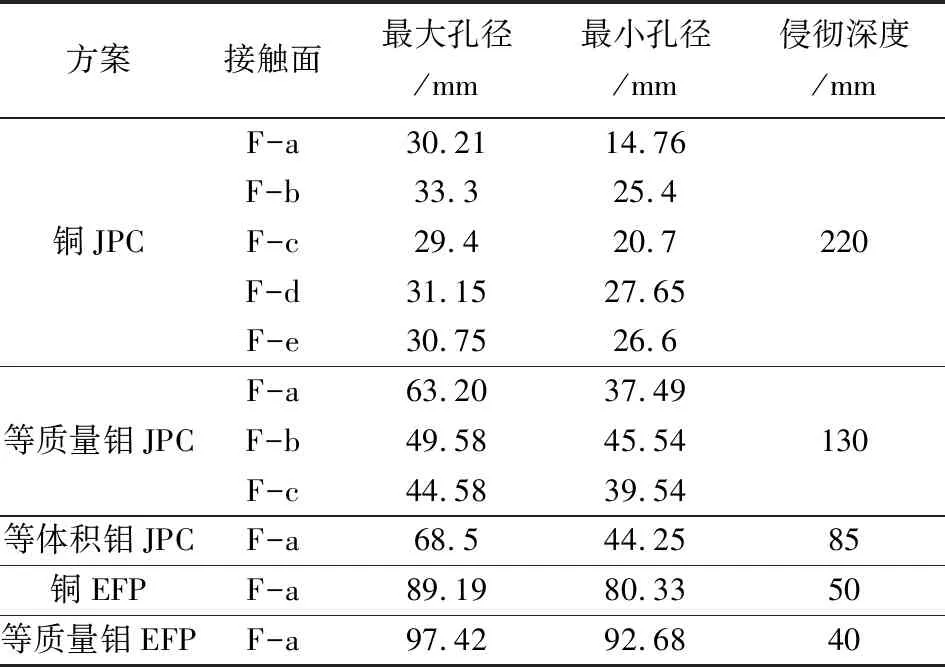

表5 铜、钼形成毁伤元侵彻性能

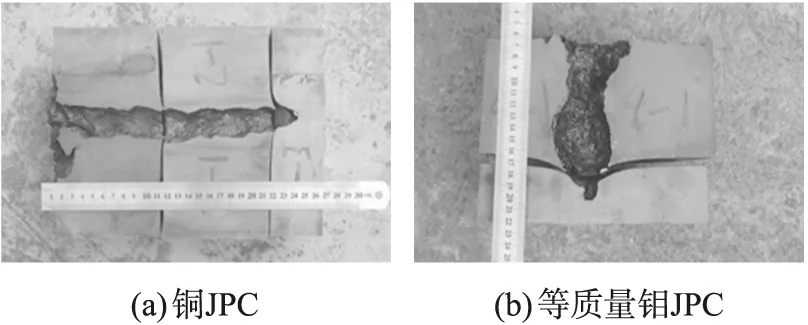

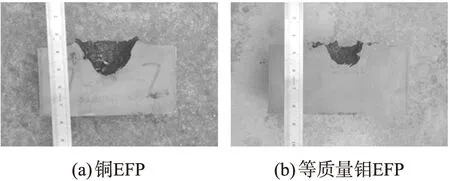

回收典型侵彻靶块并进行切靶分析,获得侵彻孔径的形状如图8和图9所示。

图8 铜JPC和等质量钼JPC侵彻结果

图9 铜EFP和等质量钼EFP侵彻结果

3.3 结果分析

由表3~表5和图6、图9,对比铜、钼药型罩形成EFP毁伤元的数值仿真和试验结果,可以得到:

①钼EFP毁伤元成型后动能大,与铜EFP相比,提高约2.7%~5.9%,但密实度低,成型形态不够理想,X光试验出现尾部断裂环,表明加工后未热处理的钼罩可能存在加工硬化现象,影响毁伤元成型。

②X光试验中的钼EFP毁伤元成型形态与数值仿真中钼EFP毁伤元成型形态较为吻合。

③侵彻结果表明等质量的钼EFP毁伤元侵彻孔径相较于铜EFP毁伤元提高9.2%,侵彻深度相较于铜EFP毁伤元降低20%,侵彻深度的显著降低原因在于钼EFP毁伤元密实度小。

由表3~表5和图4、图5、图8,对比铜、钼药型罩形成JPC毁伤元的数值仿真和试验结果,可以得到:

①X光试验结果表明,钼形成的杆式射流延伸性较好,毁伤元速度高,表3数值仿真结果显示,90 μs时刻等质量钼罩与等体积钼罩相比,成型后的速度提高10.5%,毁伤元的有效长度提高11.6%,X光试验结果同样显示等质量钼药型罩形成的毁伤元相同时刻位移更大、速度更高。

②与铜JPC毁伤元静爆试验相比,钼JPC毁伤元侵彻孔径约为铜JPC毁伤元的2倍,但是侵彻深度显著低于铜,图8钼JPC毁伤元的侵彻孔径截面显示,钼毁伤元侵彻过程中侵彻阻抗大,在层叠靶的F-b和F-c接触面,出现侵彻累积现象,造成侵彻体横向扩孔效应明显。

③钼JPC毁伤元的侵彻孔头部大,开坑大,中间小,其中开坑大为毁伤元成型过程中,尾部较大造成,与铜JPC毁伤元在F-a接触面的长条状开坑现象一致;中间孔径为钼毁伤元真实的侵彻孔径;对比图8中铜、钼JPC毁伤元侵彻轴线上最后一层接触面F-e和F-c,可见钼JPC毁伤元侵彻层叠靶,在接触面上出现显著二次开坑现象,对比铜JPC侵彻孔波浪形轮廓,钼JPC毁伤元表现出与铜JPC毁伤元不同的侵彻机制。

④钼、铜药型罩毁伤元成型仿真与试验较为吻合,钼毁伤元成型过程中的塑性性能,于EFP和JPC毁伤元下表现不一致,塑性变形过程存在材料损伤行为,不利于稳定成型,材料使用状态不合理会加剧该现象。

4 结论

①与铜JPC毁伤元相比,钼JPC毁伤元侵彻孔径大,约为铜JPC毁伤元侵彻孔径的2倍,侵彻深度小于铜,侵彻孔径形态表明存在明显的侵彻阻抗,并在层叠靶块接触面侵彻累积。

②与铜EFP毁伤元相比,钼EFP毁伤元成型后的动能更大,提高约2.7%~5.9%,但钼EFP毁伤元成型后的密实度小,侵彻靶板孔径略大,侵彻深度小,表明钼EFP毁伤元成型过程中材料特性影响显著,存在有别于铜EFP毁伤元的成型机制。

③紫铜罩、等体积钼罩和等质量钼罩数值仿真与实验结果较吻合,等质量钼罩的成型性能优于等体积钼罩,基于等质量原则设计不同材料药型罩的对比试验优于等体积原则,为以后的不同材料药型罩对比试验设计提供了参考。