浅谈如何提高钢轨探伤车的检测质量

国能朔黄铁路公司 / 任松斌

一、 GTC-80探伤车运用情况概述

(一)工作原理

GTC-80探伤车采用转向架式探轮机构与SPERRY1900软件系统配套使用。探轮直接作用在轨面,轮内晶片按照压电效应原理发射和接收超声波信号从而实现检测钢轨内部伤损的作用。

探伤车每侧安装有3个探轮,前、后轮结构一致,超声波发射方向相反,包括3个直打70°通道,1个45°通道和1个0°通道;中轮包括2个XF 70°通道和1个0°通道,两侧共有26个超声通道。

(二)功能特点

1.检测速度快、作业效率高。探伤车每天可检测正线500km左右,同样检测量,探伤车所需操作人员不到探伤仪的二十分之一。

2.受自然条件影响小,可在不良天气情况下连续作业,消除了人员上道作业的安全隐患。

3.检测数据追溯性强,检测结果重复性好,可进行多次检测数据同步回放,并具备计算机辅助伤损识别功能。

4.探轮与钢轨表面完全密贴,更有利于发现近似平行检测面的疲劳性损伤。

5.螺孔裂纹检出率高。通过采集探轮位移量功能,能够更准确的显示螺孔状态,提高了螺孔裂纹的检出能力。

3.探伤车可利用检测速度快、周期短的特点对正线焊缝进行快速检测,发现焊缝有异常,则及时通知地面探伤重点校对复核。2015年上半年探伤车发现焊缝重伤占到重伤总数的60%以上。

(三) 存在的问题

1.高速检测随之带来的探轮对中、耦合不良等影响检测质量。

2.对线路质量要求高。安装在转向架上的探轮受到轮轨相对运动,尤其是曲线超高和磨耗不均的情况对其检测效果影响严重。

3.检测过程因探轮膜破损而中断,造成检测数据无效或漏探。

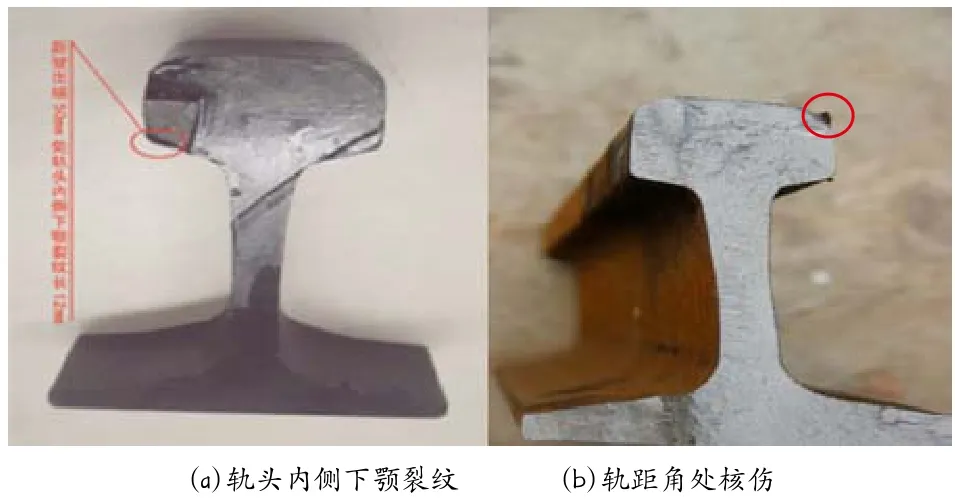

4.探伤车侧重于对轨头中心核伤的检出,对于偏斜70°探头二次波的利用不够,同时相比探伤仪检测核伤灵敏度要低10db作业,造成轨头下颚部位的裂纹和轨距角处的核伤检出率不高。

二、 影响探伤车检测质量的因素分析

目前探伤车在检测过程中存在杂波干扰、对中不良、轮缘噪声等诸多问题。通过分析原因主要集中在以下几点:

(一) 轨头磨耗造成对中不良

轨枕承轨槽内轨底坡、曲线超高及上下股磨耗不均,造成探轮与检测面不垂直,声束偏离钢轨的垂直中心线,超声波以一定夹角在进入钢轨后在轨墙内形成多次回波,引起0°失波、45°在下颚反射和XF70°轨腰出波等现象。此外,同侧3个探轮不处于一条直线,也是造成对中不良的重要原因。

(二) 检测速度对探测的影响

高速检测时,线路碎弯、坑洼和曲率变化严重影响检测质量,通过选取不同的线路,在相同检测参数的条件下进行试验,取得了以下结果:

图3 探伤车漏检的主要伤损

表1 2015年上半年探伤车伤损检出情况

1.曲线上检测速度越高,在轨腰位置出现的杂波也就越多(70°通道多以二次波形式出现在轨腰位置),曲线半径越小越严重。

2.探轮随转向架运动,在曲线上声束沿钢轨切线方向入射,对中系统跟踪曲率变化不及时,造成声束偏离钢轨纵向中心线。

3.此外车轮通过曲线时,轮缘与钢轨作用面的轮缘噪声频率也接近于探伤超声频率而被探头接收,此种杂波极大的干扰检测。

4.根据多次探伤系统的年检标定情况分析,检测质量很大程度上取决于线路状况。高速检测时轮轨相对运动引起耦合不良、探轮偏离轨面、探轮下压量变化等同样影响较大,速度越高越严重。

5.探伤车在80km/h的速度下脉冲扫查间隔为6.4mm,即最小伤损检出理论值为6.4mm,加之探测面耦合状况、反射取向和声能衰减等因素影响,系统的检测精度会更低。

(三) 参数调整对探测的影响

1.调节0°通道灵敏度必须适中。灵敏度调节过高容易漏掉纵向裂纹等伤损,调节过低或阈值设置过高,易造成失波。

2.加大70°通道延迟会漏掉近表面伤损,在控制轨面杂波的前提下要尽可能减小延迟,同时要设置合理的监视门宽度。

3.声程最长的是45°通道,受到杂波干扰也最严重,根据45°重点扫查伤损的位置,应重点关注轨腰和轨底两部分,反射报警低于3个点或正常螺孔出波不全要适当提高灵敏度。

4.不同换能器灵敏度及性噪比存在差异,而每一段线路的轨面状态也不一样,此外检测时探轮内温度升高也会造成探轮膜变形,因此要在检测过程中根据实际情况不断的调整灵敏度和探轮下压量。

5.距离补偿不足造成声能衰减。超声波束在钢轨传播过程中,随着声程的增加超声强度随之减弱,为了保证当量一致的伤损在钢轨内不同深度的情况下,能得到同样的回波强度,探伤系统应根据不同声程给予一定的增益补偿。

三、提高检测质量的措施

(一) 降低探轮膜损耗

检测中轮膜破损直接造成检测中断,线路钢轨失检漏探。

1.根据新换探轮充液情况下压量不超过91μs,经过磨损后,下压量调整至92μs,在保证近表面伤损检出的前提下,降低探轮的压力。

2.设置中轮下压量为90μs,0°通道阈值为20%,增益为15对db,E-core与轨面间距为26+2mm,保持E-core与实际轨面平行,确保自动跟踪效果良好。

3.为了减小钢轨内侧肥边和毛刺扎破探轮的几率,在同侧探轮处在一条线前提下,将中轮向外拉出2~3mm。

(二)设备改造

1.检测中探轮悬挂机构随钢轨起伏做上下反复动作,以保证探轮密贴轨面。污物附着于探轮垂直轴上,会造成探轮上下作动卡滞,通过给探轮垂直轴加装防污清洁装置,确保检测中探轮作动顺畅,解决了 45°轨腰杂波的问题。

2.通过改造喷头增加了覆盖面积,能较短时间内在轨面上形成水膜,保证了耦合效果。

(三)电磁对中电压和倾角值

1.在轨面状态较好的同型钢轨上,利用0°底波将同侧探轮调整一条线,电磁对中系统感应电压保持在1.4~1.5V之间。在检测时,曲线地段可手动干预将将上股对中向内侧调整,修正因曲线上股钢轨轨头轮廓变化造成的探轮偏离。

2.倾角调整应考虑直线与曲线的平衡关系,倾角值不应过大,否则入射声束偏离钢轨中心,经过多次试验,倾角控制在1.8°~2.0°之间为宜。

(四) 合理的检测速度

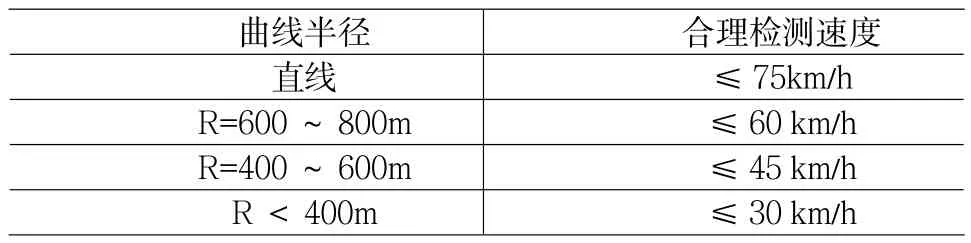

遵循0°没有连续轨底失波的原则,测试各个通道在R<800m曲线上不同检测速度下的出波情况,最佳结果如下:

表2 各种半径下的检测速度

(五)适当提高增益和增加监视门宽度

在保证每个通道完整出波且杂波在可辨别的情况下,增益提高2~3db。XF70°通道的监视门宽度加大至125~130μs,利用XF70°下颚二次反射波反向和声束宽的特性增加轨头伤损的检出几率。

(六)完善标准伤损轨伤损类型

结合线路伤损发展情况,在行业标准伤损轨的基础上增加了轨头下颚裂纹、轨底月牙形伤、螺孔水平裂纹,用于验证探伤车对各类伤损的检出能力。

四、 结语

(一) 从探轮下压量、对中装置高度及横向位置调整等方面进行改进,降低了轮膜消耗,平均百公里轮膜损耗从运用初期的1个下降到0.6个左右。

(二)通过采取设备改造,控制小半径曲线检测速度和调整检测参数等措施,改善了对中效果,重伤检出率从运用初期的48.7%提高到2015年的68.6%,极大的促进了探伤车的检测质量和运用水平。