铁路小型构件标准化预制生产分析

王大凯,刘嘉东,谢维军

(中国建筑土木建设有限公司,北京 100071)

0 引 言

小型预制构件是指在工程中,用于防护路基、保障主体结构稳定的附属机构部分,尽管现如今市场预制生产的构件可以满足铁路施工的基本需求,但仍存在产出构件整体强度差,导致的桥梁结构稳定性不足的问题。

1 铁路小型构件标准化预制生产方法设计

1.1 制定构件标准化预制生产材料配合比例

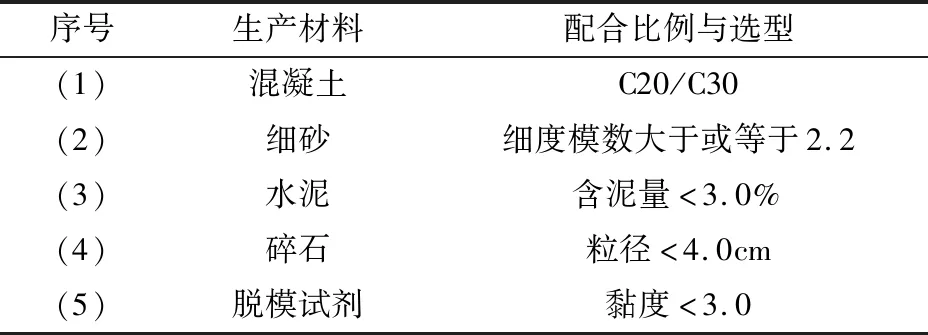

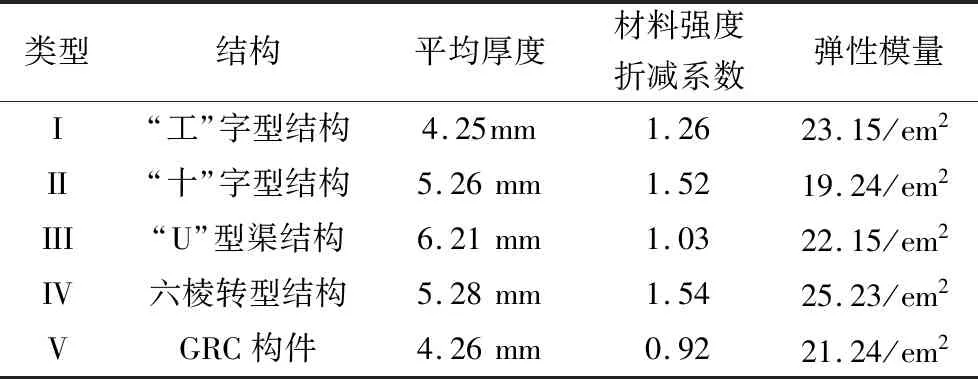

为了确保铁路小型构件生产流程的标准化,需要在执行生产方法前,做好前期准备工作,并制定预制生产材料的标准化配合比例,以此确保构件生产成果可满足实际生产需求[1]。在此过程中,应先做好对预制生产厂房的选址,并预留足够的生产材料堆放与运输空间,在确保预制生产空间符合实际需求后,在生产区域内做好排水工作,规划不同生产区域的功能,做到生产流程的标准化与系统化。在此基础上,对构件预制生产材料类型进行选择,并设定不同生产用料的比例。具体内容见表1。

表1 预制生产材料配合比例

在对构件标准化预制生产材料配合比例设计中,要求各项生产指标与选型材料均应满足实际生产技术需求,在此基础上,设计的材料比例数据应当经过生产单位中心实验室,与现场施工检核站点的审核,只有多方认定无误后,才能将生产材料按照设定的比例进行调试。此步骤应注意的是,初次调试后的材料需要经过试验检验,检验结果符合标准后,才能大范围按照此比例投入生产。

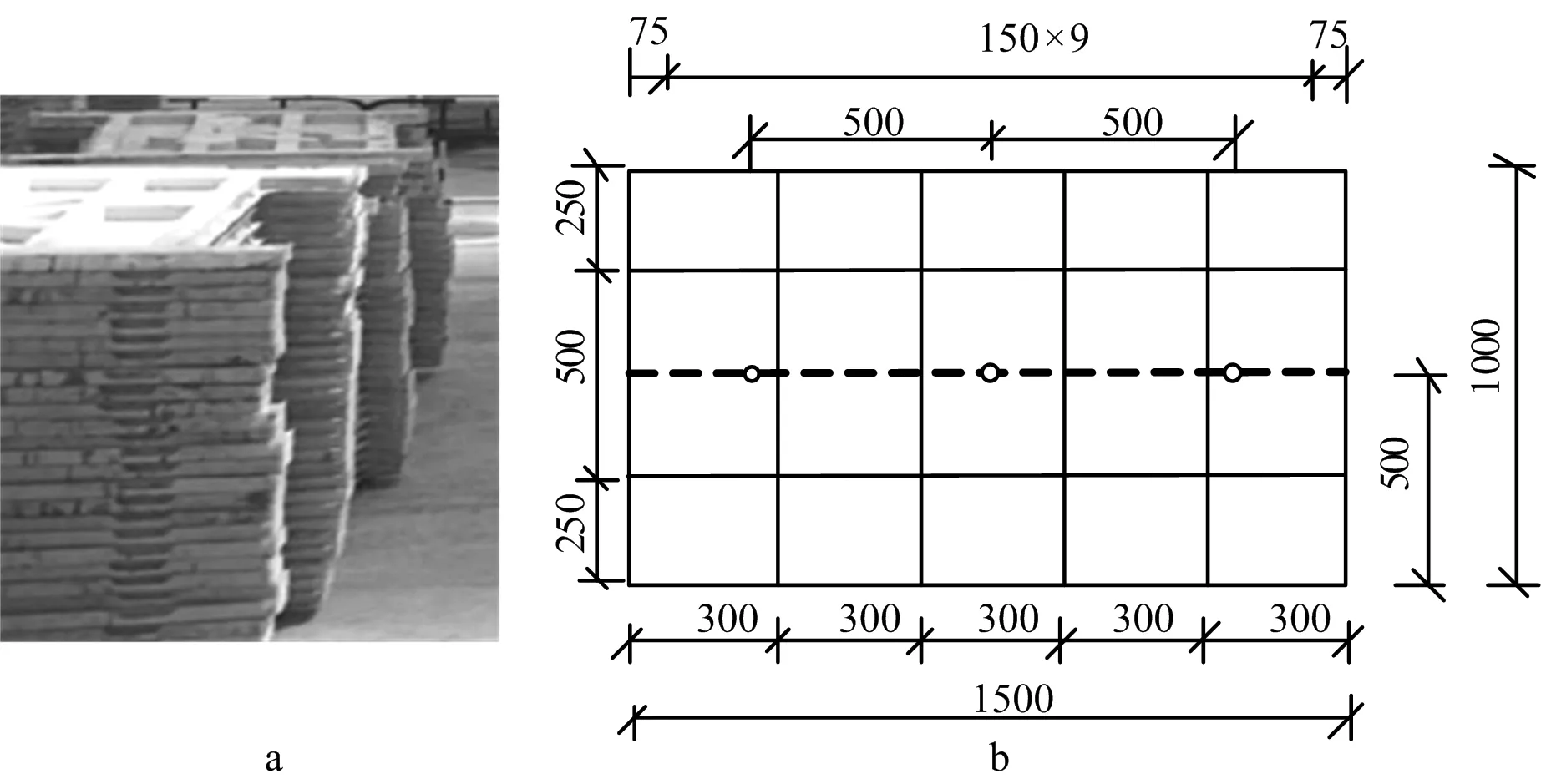

1.2 定制ABS预制生产模具

在掌握生产材料的标准化配合比例后,应定制针对铁路小型构件标准化预制生产的ABS预制生产模具,并明确模具的尺寸可直接决定预制构件的外形是否标准。在此过程中,假定存在模具尺寸设计不标准、刚度不符合需求等问题,便会出现后期设计的预制构件出现大批量质量不达标的问题。经过多次生产比对,选择ABS塑性模具作为预制构件生产的参照标准,对于生产过程中,与ABS模具不适配的配件类型,可参照ABS自行定制加工生产模具。模具设计图如图1所示。

图1 ABS预制生产模具示意图

图1中:a表示为常规的ABS预制生产模具;b表示为自行定制的ABS预制生产模具。在设计生产模具过程中,要求加工处理的模板具有承载混凝土浇筑的能力,并且在整体刚度与稳定性层面,应当满足基础预制生产需求[2]。因此,在此过程中,应当计算混凝土浇筑时对模具造成的负荷。计算公式如下。

F=8×N-20(Nλ)

(1)

公式(1)中:F表示为混凝土浇筑时对模具造成的负荷作用力,计算单位为MPa;N表示为单元模块承载力,计算单位为MPa;λ表示为锤击次数。根据上述计算公式,当预制生产模具满足承载力需求时,应对模具接缝位置进行衔接处理,避免在生产过程中出现漏浆问题,以此完成对ABS预制生产模具的定制。

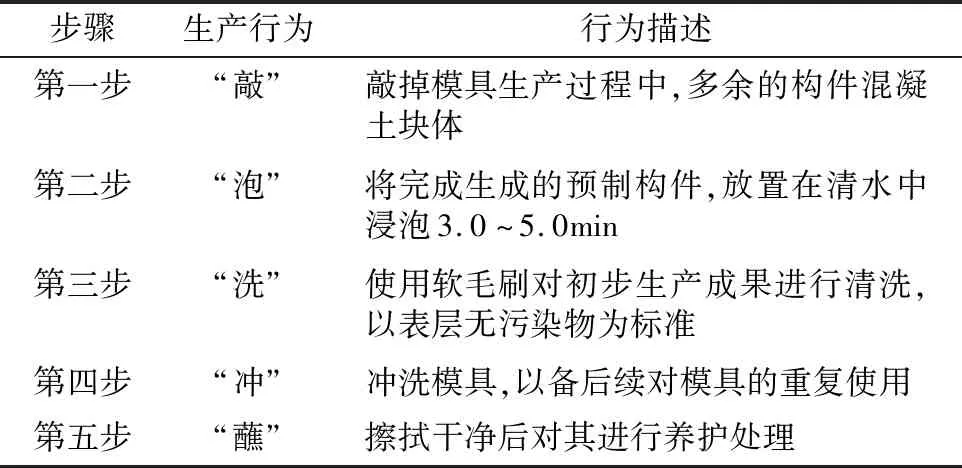

1.3 设计标准化预制生产工序

使用上文设计的ABS预制生产模具,进行铁路小型构件标准化预制生产流程的设计。此过程中,应严格遵循“五步生产流程”进行构件生产,对“五步生产流程”的描述见表2。

表2 铁路小型构件标准化预制生产流程

按照上述流程,在完成对预制生产流程的规划后,对构件混凝土强度进行评估,当其整体强度超过50.0%时,对其进行后续拆模处理[3]。并在此基础上,及时做好对构件表层的裂纹处理工作,通常情况下,构件养护时间为七个工作日,在每个养护阶段,均可采用洒水的方式,使其保持湿润状态,以此种方式,完成对预制构件的生产分析。

2 实验论证分析

选择以某地区预制构件生产企业作为依托,该企业预制构件生产种类繁多,并且从数量上、涉及项目上都与其他同类型企业更具优势,为了确保该企业在未来行业市场当中取得进一步的发展,其生产质量和效率要求都需要不断提升,因此急需一种更加合理的预制构件生产方法。基于此,分别利用本文提出的铁路小型构件标准化预制生产方法和该生产企业现行生产方法对该企业五种不同类型构件进行生产。表3为本文实验中五种不同类型构件参数对照表。

表3 五种不同类型构件参数对照表

分别利用两种生产方法对上述五种不同类型铁路小型构件进行生产,并设置本文生产方法为实验组,现行生产方法为对照组,完成实验。

3 实验结果与分析

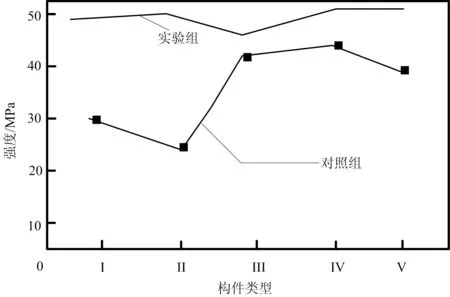

综合上述论述,完成对比实验,为了更加直观地对两种生产方法进行对比,本文选择将两组方法生产出的构件强度作为实验评价指标,并记录如图2所示。

图2 实验组与对照组实验结果对比图

从图2中可以看出,五种不同类型构件,明显实验组的强度更大,普遍在40.0 MPa~50.0 MPa范围之间,而对照组的强度最高仅在类型III和类型IV生产时超过了40.0 MPa。因此,通过对比实验进一步证明,本文提出的铁路小型构件标准化预制生产方法在实际应用中能够确保构件达到更高的强度,进一步扩大构件的适应范围。在此基础上,通过预制生产的方式能够进一步促进整个建设工程的施工效率,为铁路施工企业带来更高的经济效益。

4 结束语

本文针对现行预制生产存在的问题,提出一种针对铁路小型构件的标准化预制生产方法,本文分别从制定构件标准化预制生产材料配合比例、定制ABS预制生产模具、设计标准化预制生产工序三个方面,对方法展开设计与研究,并在完成对方法的设计后,通过对比实验证明了,此方面在实际应用中,能够确保构件达到更高的强度,扩大构件的适应范围,保证工程生产成果可以大批量达标。因此,可在后续的生产过程中,尝试将提出方法应用到生产实际,以此确保生产流程的标准化与程序化。