机制砂替代河砂制备抹灰砂浆中外加剂掺量研究

李文洁

(山西旅游职业学院 经济管理系,山西 太原 030031)

0 引 言

随着我国城市化建设进程不断加快,每年消耗的抹灰砂浆均在15亿吨以上,而传统制备抹灰砂浆材料的河砂产量却在逐年降低,尤其河砂作为天然砂,不能再生,开采过度势必会造成环境污染,破坏生态环境,所以国家对采砂的相关政策性规定,也限制了河砂产量,未来河砂已经远远不能满足当下需求,因此国内陆陆续续出现了采用机制砂替代河砂制备混凝土和抹灰砂浆的研究,但机制砂替代河砂制备的抹灰砂浆中外加剂掺量的研究还较少,而外加剂掺量适中可以克服墙面抹灰后的开裂、空鼓,还可以提高墙面的抗渗性、耐久性、抗裂性等,本文通过研究机制砂对抹灰砂浆的性能影响,以实验室的试验数据为基础,为机制砂替代河砂做积累研究,同时为类似研究提供借鉴意义。

1 试验方法

与河砂不同,河砂属于不可再生资源,而机制砂[1]属于可再生资源。原材料简单易得,由拆除的建筑垃圾(混凝土、砖、石材、砂浆)通过制砂机、破碎机等流水线进行多次的破碎,最终制成粒径不大于4.75 mm的岩石颗粒。整个制砂过程全部采用机械自动化生产,运行成本低,破碎率高。随着近几年工艺流程的调整,整个制砂过程科学规范、节能环保,产出量高,产出的机制砂完全符合国家建筑用砂标准要求。

抹灰砂浆分别选择河砂、机制砂为细骨料,通过一定的配合比在实验室进行试配。最终选取水泥用量为300 kg/m3,细骨料为松散堆积密度值下的河砂和机制砂。以事先确定的配合比进行试验分析,外加剂选用调凝剂和减水剂,在调凝剂不变的情况下,通过改变减水剂的掺量[2],使得砂浆稠度略有增长的情况下,不断调整用水量,最后根据两种情况下砂浆性能,确定外加剂的最佳掺量[3]。

2 外加剂掺量分析

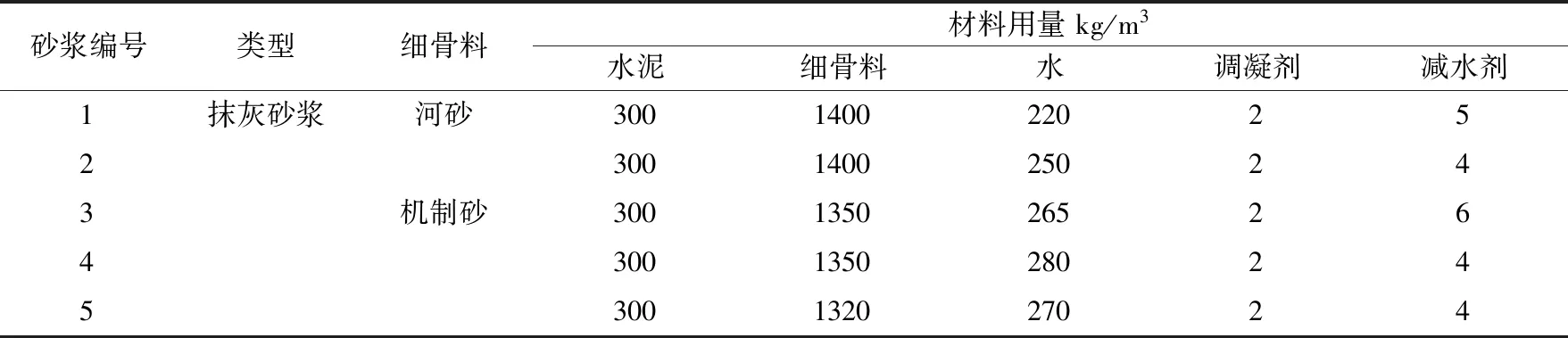

按照事先确定的配合比,保持调凝剂不变,不断调整减水剂和拌和用水的使用量[4],使得两种砂配置的砂浆稠度保持在原来的80~90 mm以内,记录相应的配合比材料用量见表1。

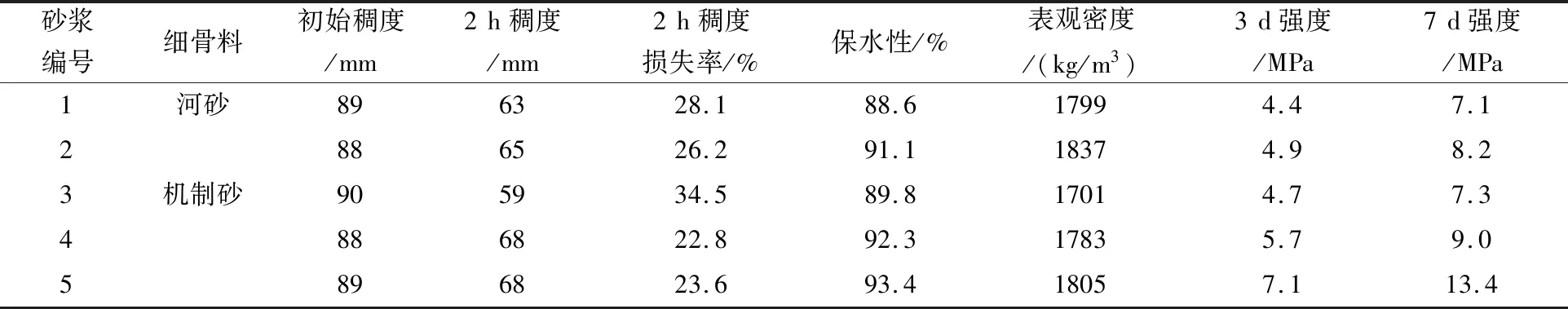

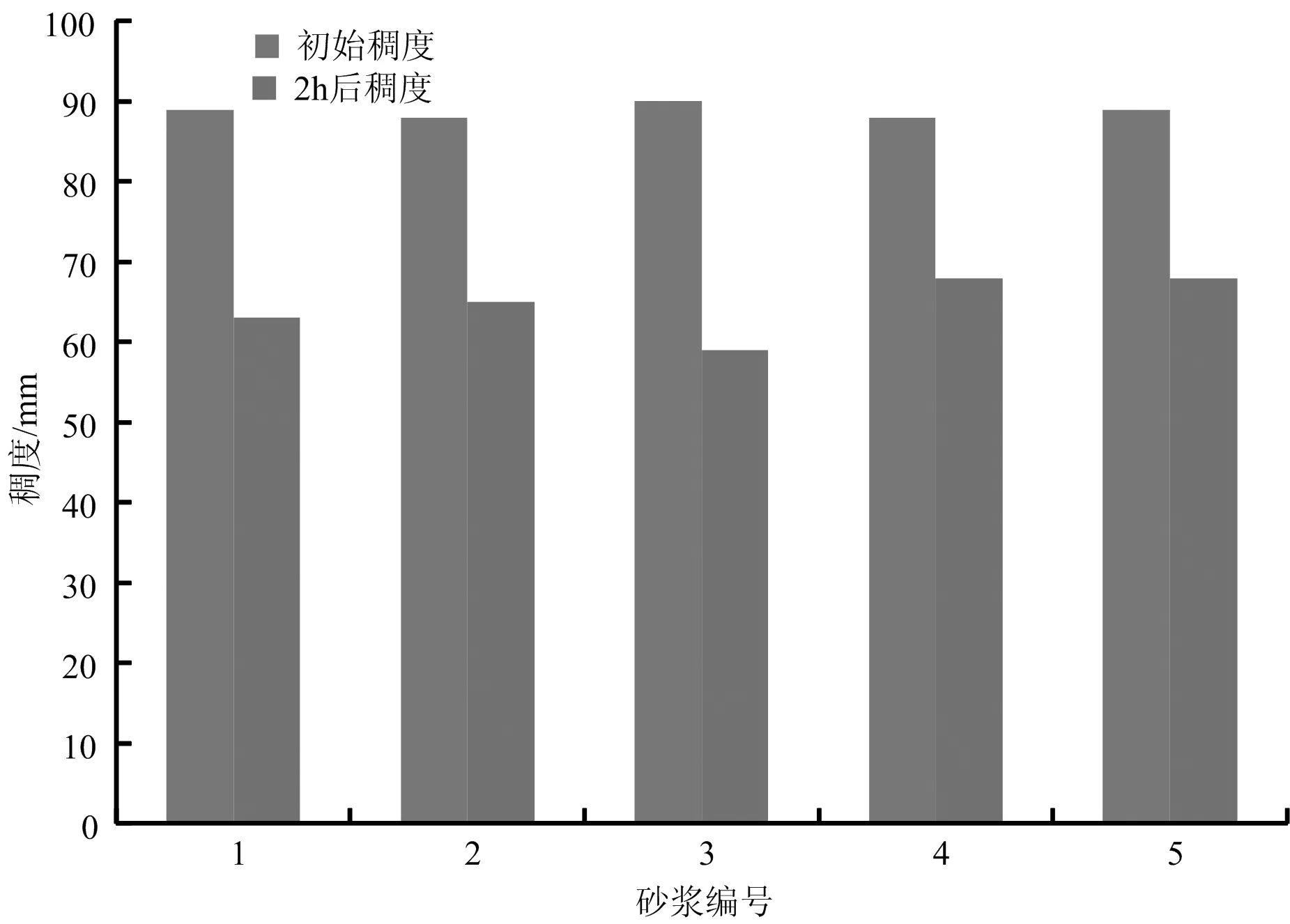

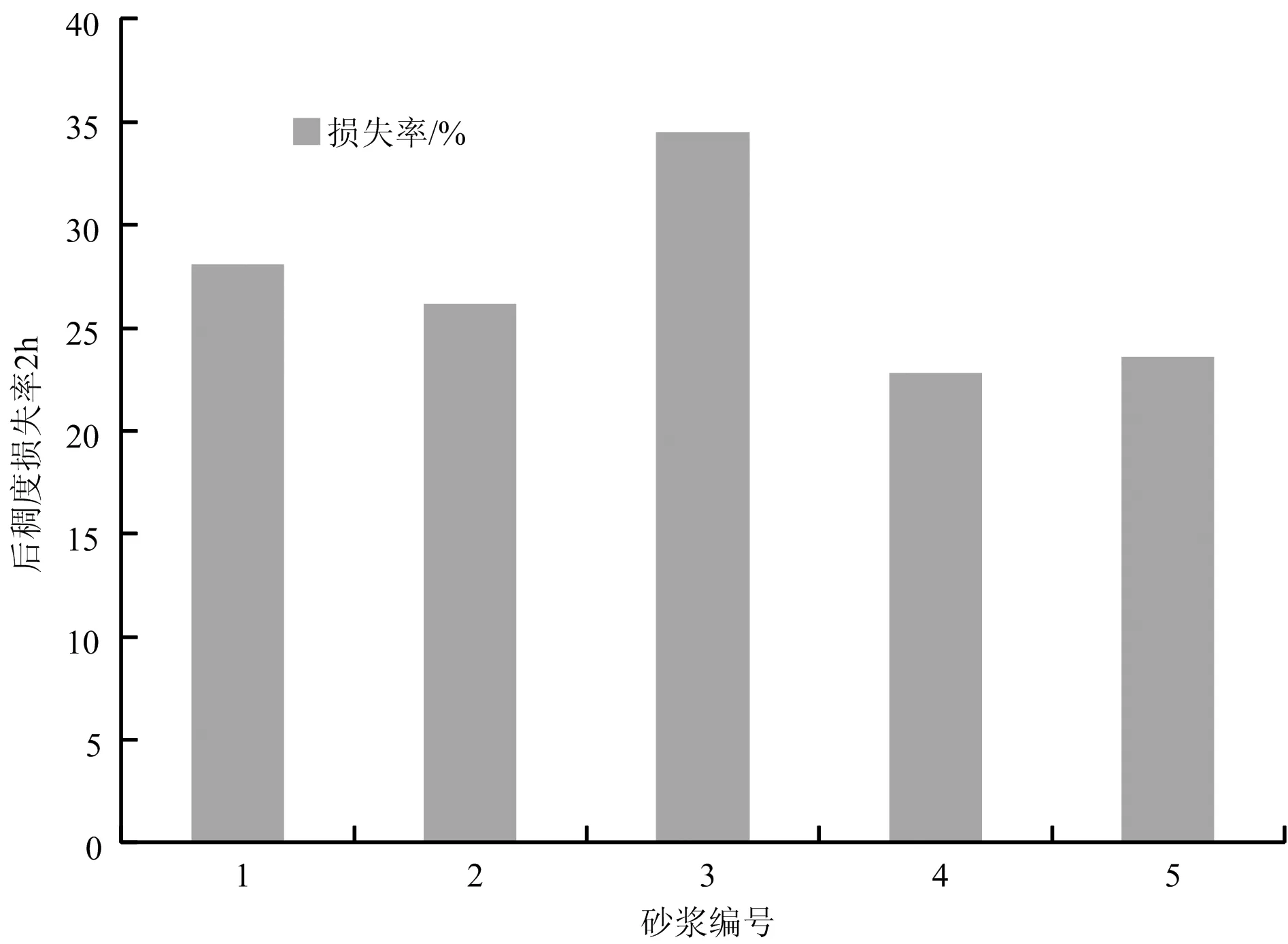

根据表1每组砂浆配合比进行试验,试验结果见表2,稠度与稠度损失率如图1,如图2所示。

表1 河砂、机制砂抹灰砂浆外加剂掺量配合比

表2 改变外加剂掺量后抹灰砂浆性能

图1 不同细骨料下外加剂掺量砂浆稠度

图2 不同细骨料下外加剂掺量2h后砂浆稠度的损失率

由表2及图1、图2可知,河砂及机制砂在制备抹灰砂浆过程中,随着减水剂掺量的增加可降低用水量,且2h后稠度影响不大。在采用河砂制备抹灰砂浆时,减水剂用量4 kg/m3比5 kg/m3稠度损失更小,但两者差距不明显,也均满足规范要求。当采用机制砂制备抹灰砂浆时,减水剂用量为6 kg/m3时,2h后稠度损失最大,已经超出规范30%的要求,减水剂用量为4 kg/m3时,2h后稠度损失最小,但用水量相对较大。在采用机制砂拌制砂浆时,减水剂用量不变,细骨料用量少,用水量也较少,砂浆稠度损失率也符合要求。当减水剂用量相同时,细骨料用量最小,用水量也较小,损失度也满足规范要求[5]。

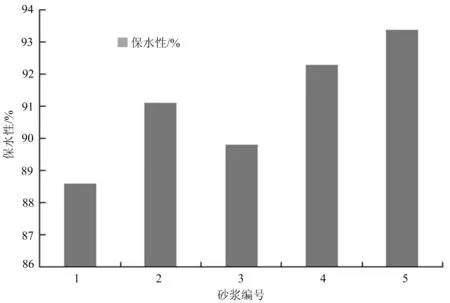

图3为抹灰砂浆保水性分析图。

图3 不同细骨料下外加剂掺量砂浆保水性

从图3可知,所有试验不同减水剂掺量,均满足规范要求,随着减水剂的降低,抹灰砂浆的保水性增加。在河砂制备的抹灰砂浆中减水剂为4 kg/m3时,保水性更好。在机制砂制备的抹灰砂浆中,减水剂用量为6 kg/m3保水性满足要求;减水剂用量为4 kg/m3时,编号5的抹灰砂浆保水率最佳,且较河砂效果更为良好。

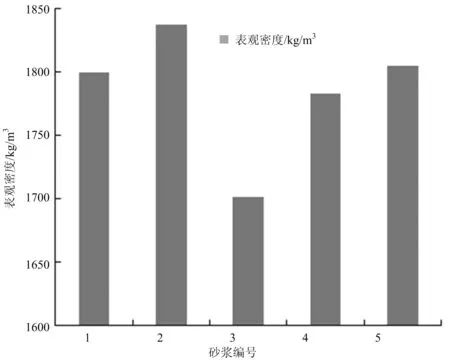

图4为表观密度分析图。

图4 不同细骨料下外加剂掺量砂浆表观密度

从图4可知,随着减水剂掺量的降低,河砂及机制砂制备的抹灰砂浆表观密度有不同程度增大。砂浆编号为1、2、4、5状态下,不管是河砂还是机制砂制备的抹灰砂浆,表观密度基本都能满足规范要求,只有编号3情况下,尽管减水剂用量较多,也无法满足规范要求;机制砂制备的抹灰砂浆,编号5配比下,表观密度最大。

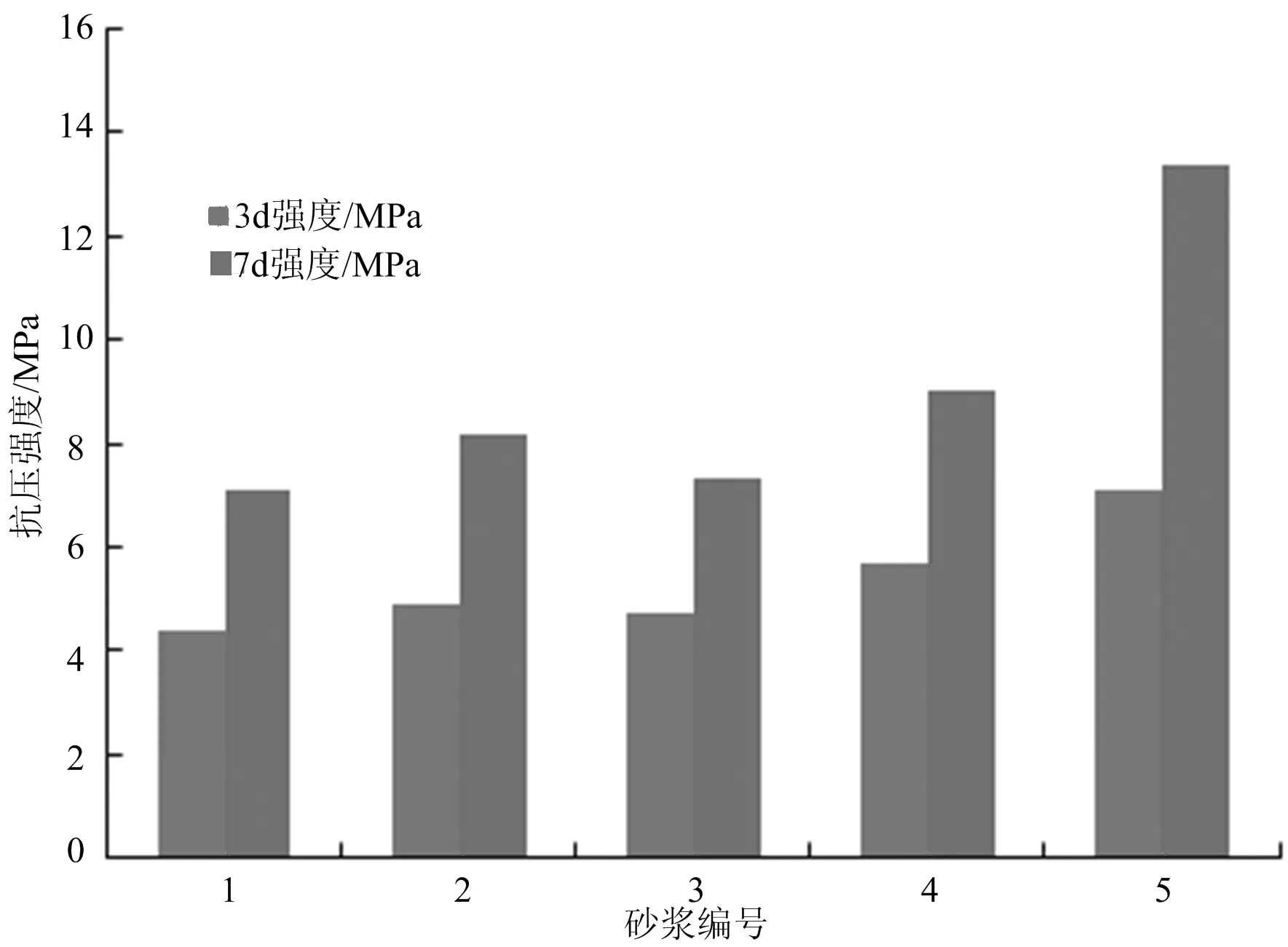

图5为抹灰砂浆抗压强度分析图。

图5 不同细骨料下外加剂掺量砂浆抗压强度

从图5可知,降低减水剂掺量,抹灰砂浆的抗压强度均有不同程度增加[6]。当采用河砂制备抹灰砂浆时,减水剂掺量为4 kg/m3时,3d或7d抗压强度均为最大。当采用机制砂替代河砂制备抹灰砂浆时,减水剂用量越多,抗压强度增长性明显,与河砂制备的抹灰砂浆基本相当,当减水剂为4 kg/m3时,3d或7d抗压强度明显提高,且提高幅度较大。

3 结 论

通过试验方案的确定,调整减水剂和调凝剂的掺量发现,在采用机制砂制备的抹灰砂浆,当减水剂掺量为4 kg/m3,调凝剂为2 kg/m3时,砂浆稠度损失较小,保水性较好,表观密度不大,均可以满足规范要求,抗压强度也有明显提高,编号5为优选,即水泥、细骨料(经处理的沙漠砂)、水比例为1∶4.4∶0.9。在采用河砂制备抹灰砂浆时,当减水剂掺量为4 kg/m3,调凝剂为2 kg/m3时,效果较好,编号2为优选,即水泥、细骨料(沙漠砂)、水比例为1∶4.7∶0.83,由此可以判断机制砂替代河砂制备抹灰砂浆中外加剂掺量试验方案可行,与实际应用符合。