混凝土智能养生设备在预应力箱梁冬季施工中的应用分析

王文强,刘秀珍,王大凯

(中国建筑土木建设有限公司,北京 100071)

0 引 言

现在工程建设中桥梁数量越来越大,其中上部构造的梁板数量也越多,施工周期必然跨越冬季[1]。由于水分结冰会破坏混凝土的内部结构,即使气温回升延长养护时间,但由于混凝土内部有水分结冰产生的裂纹不会愈合,箱梁混凝土也很难达到设计强度[2]。为此,应用预应力箱梁冬季施工中混凝土智能养生设备成为施工重点。

1 预制箱梁蒸汽保温养生设备的应用

1.1 预制箱梁蒸汽保温养生设备的安装过程

锅炉安装以后需经劳动部门展开权威验收,将锅炉安置在箱梁预制区域外,锅炉的蒸汽量为0.2 m2/h,再用50 mm规格的钢管作为主管道并沿预制台座铺开,配备阀门。预制箱梁蒸汽保温养生设备使用情况见表1。

表1 预制箱梁蒸汽保温养生设备使用情况

管道和锅炉具体安装部位及步骤如下所示:

(1)蒸养锅炉。锅炉使用步骤为,先烘炉、煮炉,之后再生火、供气,锅炉正常运行。

(2)蒸养管道。主管道采用50 mm钢管,支管道采用32 mm钢管,蒸发管采用25 mm钢管,供气量和蒸发量平稳通过内杆式楔形阀调节。

(3)测温计。使用前应先检查温度计的检定有效期限,使用环境为-30 ℃~+100 ℃,相对湿度5%~95%,避免碰撞和冲击。

(4)蒸养罩。需要进行蒸汽养护时直接采用移动式蒸汽罩,蒸汽罩为钢管焊制拼装式拱架,拱顶用防水保湿篷布覆盖严实。

1.2 设备的应用过程

设备的应用过程分为静停、升温、恒温和降温四个阶段:

(1)静停阶段。停歇期一般为4~6 h,停歇期主要是为了保证混凝土在完成浇筑后能够进行一定的水化反应,具有一定的强度,避免因温度的剧烈变化而对混凝土结构强度产生不利影响。详细操作是在箱梁浇筑完成后,安装活动钢管棚架,盖住箱梁保温并尽可能在棚架周围保持密封,防止大风或雨雪直接影响箱梁,有效地利用混凝土因自身凝结而产生的水化热[3]。

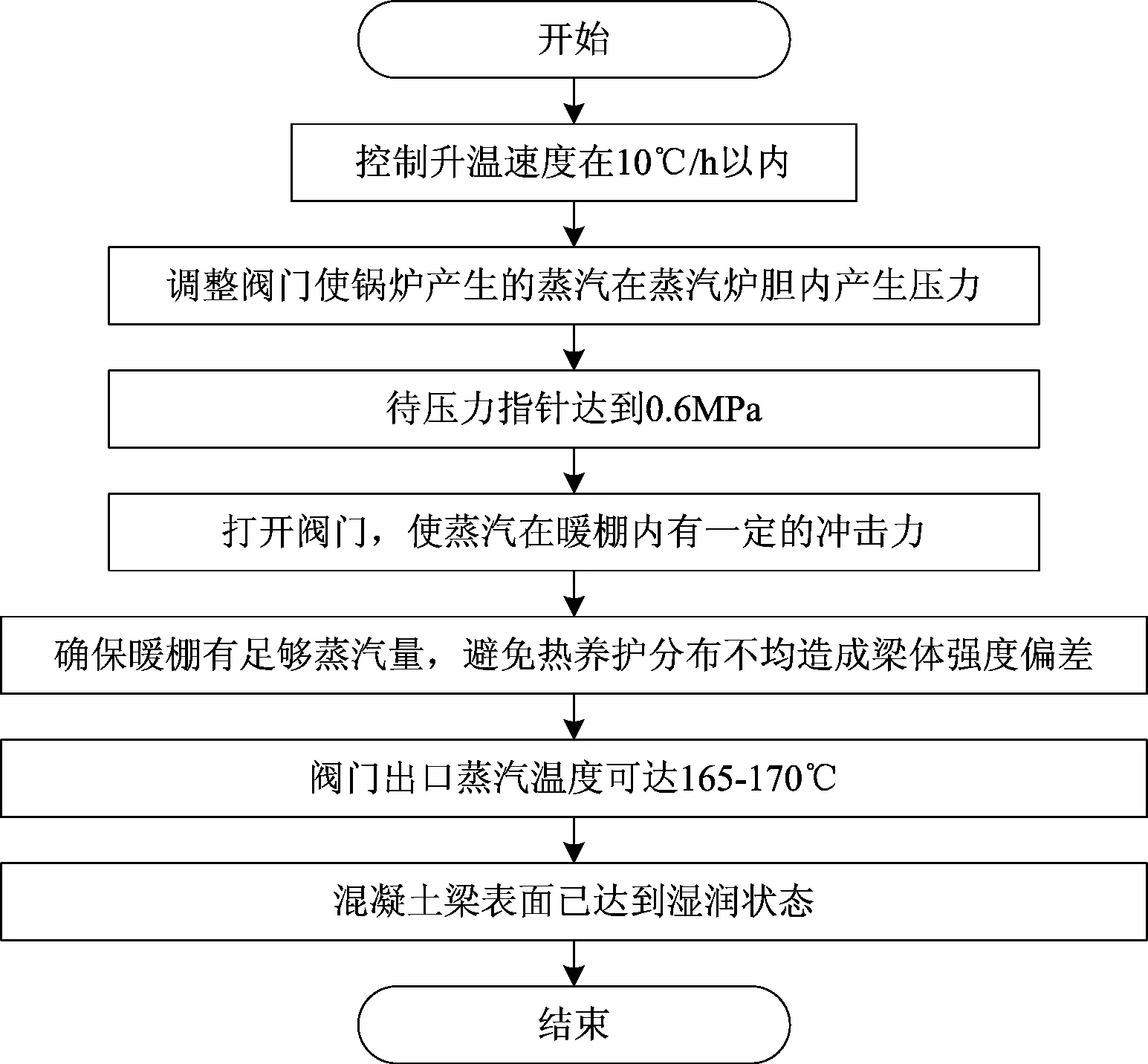

(2)升温阶段。拆下模板后,接好锅炉管路,将温控器的感应棒放入篷盖并打开温控器,将两个温度计、两个湿度计放在暖棚中。普通通汽管分三道,两侧腹板各设一道,另一道通汽管置于箱内。尤其要注意的是,通汽管道不宜过长,且不可与地面直接接触,否则蒸汽会冷凝为回流,影响产气量和蒸养效果。根据多次调试经验,在预制场中,每条通气管设5~6 长,并采用支架悬置支承,保证管道与箱梁腹板之间50 cm的距离。升温过程如图1所示。

图1 升温过程

准备好之后,打开锅炉,进入升温阶段。升温速度控制在10 ℃/h以内。施工过程中对温度的调节与控制是通过调节蒸汽量以及定时量温两部分进行的,以阀门控制调节量,并记录调节后的温湿度。蒸汽锅炉需要在蒸汽阀门关闭的状态下才能启动锅炉,当锅炉内压力达到0.6 MPa时,才能打开阀门,使锅炉内保持充足的蒸汽量,以免因锅炉内受热不均匀产生梁体强度有较大偏差。

在正常加热条件下,现场使用的锅炉额定功率为30 kW,阀门出口蒸汽温度可达165~170 ℃。经多次记录和总结,一般情况下,暖棚温度每小时递增5~6 ℃,一般5 h后暖棚温度将高于室外温度,湿度也达到饱和状态。

这一阶段决定了箱梁的蒸汽保温层质量,是强度和整体性能形成阶段。在静停阶段结束后,启动端放置好蒸汽发生器,调整养护参数。混凝土箱梁养护试件在箱梁浇筑完成后12 h左右进行抗压强度试验。它的强度达到10.3 MPa的设计强度的20%,完全可以用于模板的拆除工作。

(3)恒温阶段。这一阶段为箱梁混凝土稳定生长阶段,具体操作是模板拆除后继续蒸汽保温养护。为了确保箱梁内外受热均匀,蒸汽输送管道两端均伸进1/4管内,蒸汽出口位置离箱梁梁体约30cm,避免高温蒸汽直接喷射到箱梁体内,影响混凝土强度,安排人员定时巡视箱梁内温度。在施工前多做6组混凝土试件,放在箱梁内同条件养护,第一组12 h试验,确定强度是否符合拆模条件,以后每24 h试验一组,与现场回弹强度资料比较,确定拉伸时间,抗压强度见表2。

表2 不同拉伸时间下的抗压强度(单位:MPa)

由表2可知,梁板在拆除模板四天左右即达到混凝土设计强度的90%,可以进行张拉工作。

(4)降温阶段。该阶段表示蒸汽保温养生已经基本结束,但还是要避免急剧降温影响箱梁混凝土强度。具体操作是缓慢关闭蒸汽发生器,记录温度降低速度,控制钢管棚架内降温速度在6℃/h,当钢管棚架内外温度基本一致后再移走棚架。

2 混凝土智能养生设备的养护过程

早期养护混凝土,其主要目的是维持适宜的温湿条件,以达到两方面的效果:一是使混凝土免于不利的温度、湿度变形,防止有害的冷缩和干缩;二是使水泥水化过程顺利进行,以达到设计的强度和抗裂能力。温度和湿度的适宜条件是相互联系的,混凝土保温措施往往具有保湿作用。从理论上分析了新浇筑混凝土完全可以满足水泥水化要求,但存在不足。由于蒸发等原因经常会造成水分损失,延迟或阻碍水泥的水化,使表面混凝土最容易也是最直接地受到不利影响。所以混凝土浇筑后的前几天是养护的关键时期,施工中应切实加以注意。混凝土智能养生设备的养护过程如图2所示。

图2 混凝土智能养生设备的养护过程

2.1 确定养护试压时间

蒸气热养护的混凝土在使用不合适的水泥时,后期强度会下降,应在与结构同条件养护的基础上,增加标养至28 d的试件,以检查并保证其强度。根据标准规定,常温下至少留置2组与常温下相同条件的掩护试件,一组用于测定混凝土冻结前的强度即临界强度,另一组用于检验28 d的强度,混凝土试块应在浇筑现场用已浇结构的混合物制成。试压前试件应放置在具有正温条件的室内,解冻后再试压,试压时间为4~12 h。

2.2 确定养护温度

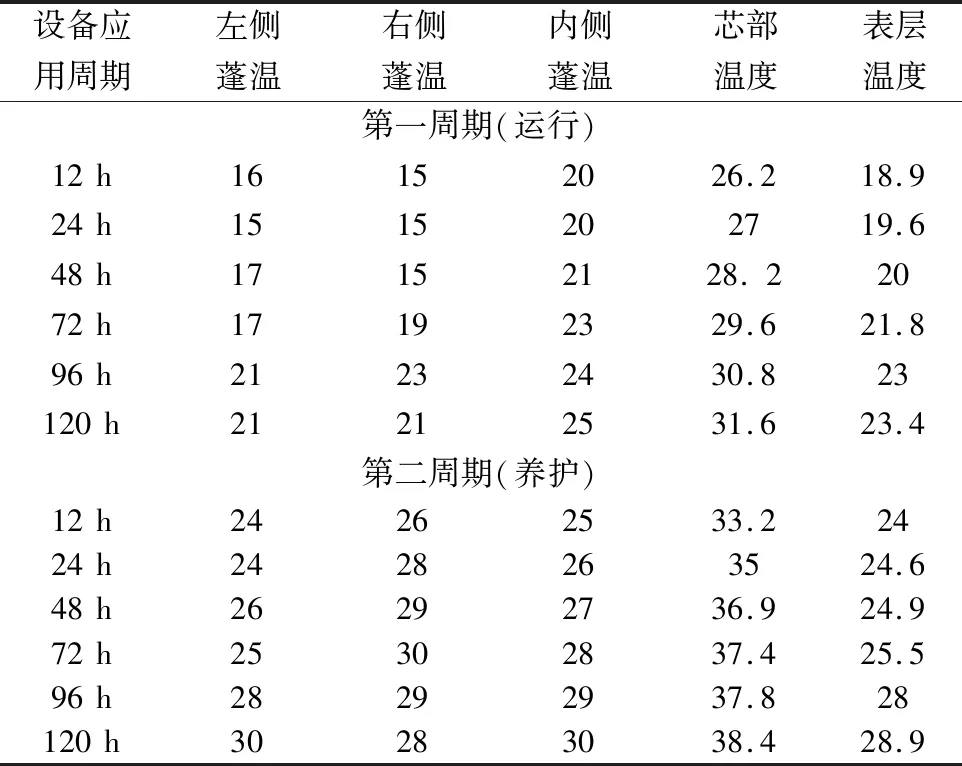

将箱梁用蓬布加以覆盖,将管道按操作规程在篷布内铺好,正式启动阀门,让饱和的蒸汽进入棚内,对梁体开展蒸养活动。静停时应保持环境温度≥5 ℃,浇筑完成四小时后方能再度提高温度。温度升速≤10 ℃/h,恒温时应将温度控制在50 ℃以下。箱梁蒸汽养护时间,应以梁体混凝土同条件养生试件强度和回弹强度值均达到50 MPa时确定,箱梁蒸汽养护时应不少于七天,并根据梁体混凝土同条件不同方向蓬温、芯部温度和表层温度确定是否还继续养护,见表3。

表3 两个周期下设备养护温度确定

由表3可知,当左侧蓬温超过21 ℃,右侧蓬温超过21 ℃,内侧蓬温超过25 ℃,芯部温度超过31.6 ℃,表层温度超过23.4 ℃时,开始养护。

3 结束语

经过整个冬季的箱梁混凝土施工,发现智能保温养生确实能极大提高了箱梁早期强度,加快梁座及模板的使用率,有效缩短工期并降低了工程的成本,符合项目部的施工要求。发现对梁板数量较多,预制施工相对集中的预制场而言,智能蒸汽保温养生施工便捷、安全、高效的优越性会被越来越多的人认识。在以后的公路建设工程中冬季智能蒸汽保温养生会得到更多的应用与推广。