基于“保险丝”概念的组合摩擦型路桥防超载装置设计

张栋培, 吴二军, 汪基伟

(河海大学 土木与交通学院,江苏 南京 210098)

随着我国公路和桥梁建设的蓬勃发展,载重车辆所占比重也不断增加。车辆超载不但会引起桥梁垮塌事故[1],还会导致路桥结构的严重损伤[2-3],缩短其正常使用寿命[4-6],给国家带来巨大的经济损失[7]。

长期以来,交管部门持续加大对车辆超载的查处,并引入了超载称重系统[8]。目前,超载称重系统共有两种,分别是静态称重系统和动态称重系统[9]。静态称重系统通过电子地磅测重,具有精确度高的优点,但过程繁琐,且无法自动放行非超载车辆,影响路面通行效率,多用于通过限载以维护车辆安全,减少交通事故。动态称重系统可以在不中断交通的情况下对车辆测重。Moses[10]于1979年首次提出桥梁动态称重的概念,基于桥梁跨中动应变响应提出了Moses算法并实现对移动车辆动态称重。Rowley等[11]将Tikhonov正则化方法应用于Moses算法中,改善了算法的鲁棒性。Quilligan[12]提出二维桥梁动态称重算法,结合测点影响线与车辆的横向位置,得到测点影响面进行轴重计算,改善了一维影响线计算的不足。此外还有Ojio等[13]提出的应变面积法和Kim等[14]提出的人工神经网络法等其他动态称重理论。在动态测重检测装置方面,陈广华等[15]根据钢板弹簧悬架的变形量与车辆载重的对应关系,提出了基于嵌入式系统和粘贴式应变传感器的车辆超载动态监测装置。梁益彰等[16]基于STM32提出了高速公路汽车超重监测系统;林颖等[17]基于ARM提出了动态车载称重系统。然而,目前动态称重系统受车辆振动、路面不平整、车辆急停或冲称等干扰影响较大,测重精度不高[18],并且不能及时对超载车辆给出自动限行处理措施。

针对上述问题,本文以维护道路桥梁安全为目标,提出道桥“保险丝”概念,并基于此设计了一种组合摩擦型路桥防超载装置,本装置能够实现对超载车辆的自动判别和限行。

1 装置的构造组成及其工作原理

1.1 功能目标

组合摩擦型路桥防超载装置设计目标为:(1)自动判断车辆是否超过路桥的限载,做出不同反应;当车辆不超载时,车辆可以正常通行;(2)车辆通行无明显的进出跳车现象;(3)当车辆超载时,装置立即限行并报警,同时保证车辆安全;(4)装置能够实现自动复位;(5)安装、维修方便,低成本;(6)对环境气候有良好的适应性。

1.2 装置的构造组成

组合摩擦型路桥防超载装置的结构构造如图1所示,其中图1(a)和图1(b)分别为装置剖面图和装置俯视图。

图1 组合摩擦型路桥防超载装置结构构造图Fig.1 Structural diagram of t the road and bridge anti-overload facility for combined friction

研究装置由台座、滑块组、限位复位装置和报警警示装置组成。其中,台座通过钢筋锚环与道桥路面锚固。滑块组由左滑块、中央滑块和右滑块组成,与台座相连,并在连接处分别设置斜面摩擦副或水平摩擦副。限位复位装置由限位部件和复位部件组成,限位部件包括横向限位槽和斜向限位弹簧;横向限位槽设置在台座及滑块组之间的连接处,起到限制装置横向倾覆的功效;4个斜向限位弹簧在每个车道间按双轴对称放置,通过斜向牛腿与台座和左滑块连接。复位部件包括斜向复位千斤顶和水平复位千斤顶。报警警示装置通过电路与滑块组和带边框台座相连,并在电路中串联测重减速牌、超载报警器和超载信号灯。电路的触发装置由弹簧电极和金属触板组成,分别安装在台座和左滑块的斜向牛腿上。

1.3 工作原理和运行过程

研究装置按车道分别布置,并在车辆进入装置之前在车道之间设置分流路障和测重减速提示牌。当车轮接触左滑块表面时,通过车辆与装置的自重及滑块组之间的滑动摩擦力共同形成的平衡力系来实现自动判别车辆是否超载并阻止超载车辆通行的功能。当非超载车辆行驶至本装置时,滑块组保持静止,车辆可正常通过本装置;当超载车辆行驶至本装置时,滑块组产生滑移,左滑块沿带边框台座下沉,推动中央滑块向右平移,使右滑块受压抬升,中央滑块和右滑块阻止超载车辆通行,从而保护路桥。当车辆超载使滑块组发生滑移时,左滑块底部的斜向限位弹簧可减少滑块下沉速度,保护车辆。横向限位槽使各车道内的装置互不干扰,且避免车辆偏心行使时装置的偏转或倾覆。当滑块组滑动位移超过限值时,报警警示装置电路接通,发出警报声提示司机超载。管理部门接到报警处理超载事件后,启动斜向复位千斤顶沿其倾斜角度向上推动左滑块使其恢复原位置,启动水平复位千斤顶向左推动中央滑块使其复位,同时右滑块回落自动复位,沉陷车辆可以驶出。

2 装置的参数分析

2.1 车辆限载值的推导

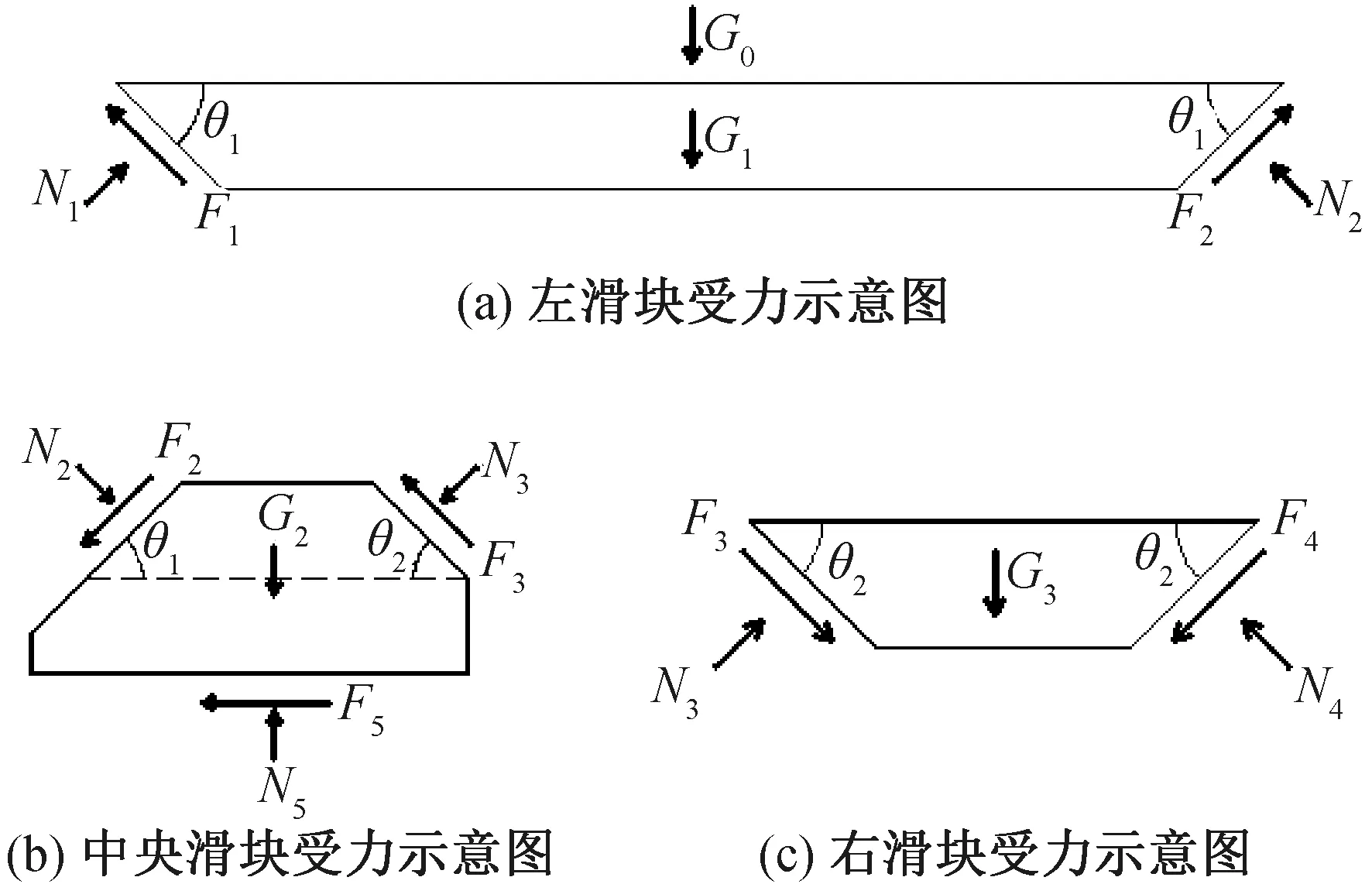

本文针对车辆整车超载平衡工况,分析防超载装置的受力状态,并推导车辆限载重量G0。在车辆整车超载平衡工况下,装置处于极限平衡状态,设车辆重心和左滑块重心重合,且下部斜向限位弹簧未受力。装置受力分析各参数如图2所示,滑块组的左、中、右滑块的受力状态参见图3。

图2 装置受力分析参数示意图Fig.2 Schematic diagram of stress analysis parameters of the facility

图2、图3中,该装置主要的参数分为三类:滑块自重G,滑块倾角θ和接触面摩擦系数μ。根据不同位置和几何尺度编号如下:G1为左滑块自重,G2为中央滑块自重,G3为右滑块自重;θ1为左侧墩台倾角角度、左滑块两侧倾角角度和中央滑块左侧倾角角度,θ2为右侧墩台倾角角度、右滑块两侧倾角角度和中央滑块右侧倾角角度;μ1为倾斜面摩擦对摩擦系数,μ2为水平面摩擦对摩擦系数。

图3 车辆整车超载平衡工况下滑块组受力示意图Fig.3 Stress diagram of the slider group under the whole vehicle overload ultimate equilibrium condition

在车辆整车超载平衡工况下,滑块组的左、中、右滑块的受力示意图如图3所示,滑块组的几何尺寸以及水平和竖向力系平衡条件,联立求得车辆重量G0的计算表达式为:

G0=2N1(μ1sinθ1+cosθ1)-G1

(1)

N1=N2=

(2)

(3)

G1=ρgbh(l1-hcotθ1)

(4)

G2=ρgbh[2l2+1.5h(cotθ1+cotθ2)]

(5)

G3=ρgbh(l3-hcotθ2)

(6)

式中:ρ为钢筋混凝土密度;g为重力加速度;b为滑块厚度,与车道宽度保持一致;h为滑块剖面梯形高度;li为滑块上表面长度,i=1,2,3分别表示左侧、中央和右侧滑块;Ni、Fi分别为:各滑块之间或滑块与台座接触面之间的支持力、摩擦力,i=1,2,3,4,5分别表示台座左侧墩台斜面与左滑块左侧斜面、左滑块右侧斜面与中央滑块左侧斜面、中央滑块右侧斜面与右滑块左侧斜面、右滑块右侧斜面与台座右侧墩台斜面和中央滑块底面与台座底面。

将式(2)—式(6)代入式(1)即可求得本装置最大允许通行荷载值G0。从图3和公式组来看,显然本装置是一个联动力系,G0受每个滑块的尺寸与重量、每个滑动摩擦副的摩擦系数和倾角控制。设路桥允许车辆通行荷载值为Gu,则本装置控制的车辆荷载G0应当满足G0≤Gu。

2.2 弹簧弹性系数确定

当车辆超载使滑块组发生滑移时,为减少滑块下沉速度、保护车辆,在台座与左滑块的斜向牛腿之间设置斜向限位弹簧。在超载滑移平衡工况下,滑块组处于限位平衡状态,左滑块的受力示意图如图4所示(中央、右侧滑块受力简图同图3(b)、图3(c)。

图4 超载滑移平衡工况下左滑块受力示意图Fig.4 Stress diagram of left slider under the overload slip equilibrium condition

设右滑块向上移动距离为s,左滑块弹簧斜向位移增量为x,每个车道双轴对称放置2对4个斜向限位弹簧,其倾斜角度与左滑块左右两侧倾斜摩擦面倾角相同。根据滑块组的位移关系以及水平和竖向力系平衡条件,联立求得弹簧弹性系数的计算表达式为:

(7)

(8)

N1=

(9)

(10)

(11)

将式(8)—式(11)代入式(7),即可求得单个弹簧的设计弹性系数。

2.3 复位千斤顶额定荷载值

复位部件包括斜向复位千斤顶和水平复位千斤顶,斜向复位千斤顶设置在左滑块底部和带边框台座矩形承台内侧对应的斜向牛腿之间,每个车道双轴对称放置4个斜向复位千斤顶,其倾斜角度与左滑块左右两侧倾斜摩擦面倾角相同,水平复位千斤顶放置在带边框台座右侧阶梯形墩台上,位于中央滑块右侧,每个车道轴对称放置2个水平复位千斤顶。当超载监管人员给出处理意见后,本装置需复位,以便超载车辆驶出。此时启动斜向复位千斤顶沿其倾斜角度向上推动左滑块使其恢复原位置,启动水平复位千斤顶向左推动中央滑块使其复位,同时右滑块回落自动复位。因此,不考虑左滑块与中央滑块的接触挤压和滑动摩擦。在千斤顶顶升复位工况下,装置滑块组的受力简图如图5所示。

图5 千斤顶顶升复位工况下滑块组受力示意图Fig.5 Stress diagram of the slider group under the jack jacking reset condition

由滑块组受力状态及平衡条件,求得水平复位千斤顶额定荷载值F横和斜向复位千斤顶额定荷载值F斜的计算表达式为:

(12)

(13)

(14)

N5=G2+N3(μ1sinθ2+cosθ2)

(15)

N1=cosθ1(G0+G1)

(16)

将式(14)—式(16)分别代入式(12)和式(13)即可求得水平和斜向复位千斤顶所需最小额定荷载值。

3 装置的设计方法与算例

3.1 装置的设计方法

研究装置的基本设计步骤如下:(1)首先根据路桥限载值选择主要控制车型,根据主控车型选择左滑块尺寸。当大型车辆经过小尺寸限载装置时,部分轮压超载也会引起装置产生滑移。斜面倾角宜控制在40°~75°之间,所需限载值较大时,选取较小斜面倾角。(2)选择摩擦副和摩擦系数。可优先选择摩擦系数稳定的耐候钢摩擦副。摩擦系数在常见的0.2~0.6之间选择即可;当所需限载值较大时,选择较大的摩擦系数。(3)根据车辆整车超载平衡状态方程计算可得装置允许通行车辆的荷载限值,该限值不大于路桥限载值。考虑到材料摩擦系数的变异性,可取G0≤0.8Gu。(4)根据超载滑移平衡状态方程,规定右滑块抬升距离,求得限位弹簧弹性系数,选择弹簧型号。弹簧型号选择时,应考虑超载2~3倍时,滑块抬升位移会超限,此时可考虑通过水平和斜向复位千斤顶进行辅助限位。(5)根据复位千斤顶顶升复位平衡状态方程,计算复位所需顶升力,选择复位千斤顶型号。计算所需额定荷载时,车辆重G0宜按道路限载值Gu的2倍以上选择。

3.2 设计算例

设某桥梁限载35 t。则装置设计选取30 t货车为例计算。取ρ=2 500 kg/m3;g=9.8 m/s2;b取车道宽度3.5 m;h=0.5 m。货车长度为9.6 m,则取左侧滑块上表面长度l1=10 m,中央滑块长l2=1 m,右侧滑块长l3=2 m。斜摩擦副系数μ1和水平摩擦副系数μ2均取0.3,代入式(1)—式(16)中,计算得左滑块自重G1=304.95 kN,中央滑块G2=122.88 kN,右滑块G3=152.74 kN,求得车辆限重G0=327.22 kN,即为32.72 t,符合限载要求。若车辆超载,假定右滑块向上抬升距离s=0.5 m,则弹簧弹性系数k=134 kN/m。计算横向复位千斤顶额定荷载值F横=6.65 kN,斜向复位千斤顶额定荷载值F斜=160.58 kN,则分别选2 t和50 t复位千斤顶,荷载储备系数略大于3。

4 关于装置测重的精度与气候环境影响的讨论

研究装置初始安装时,测重精度取决于滑块组之间、中央滑块与底座之间摩擦副的摩擦系数的离散性。对特定材料的摩擦副,其摩擦系数的取值范围仍然较大,如采用耐候钢摩擦副时,摩擦系数在0.2~0.4之间。为了得到具体摩擦系数值,装置设计后明确选用的摩擦系数值后,可通过对摩擦副的表面进行加工处理。比如选择设计摩擦系数为0.3,加工前摩擦副摩擦系数大于0.3,则需要进行磨光处理,直到误差小于允许值(本文建议误差不大于10%),然后安装至装置中,浇筑滑块组混凝土。摩擦系数的测试方法对结果有一定影响,通常不会超过10%[19]。这样,装置的实际测重和理论测重有可能出现20%以内的误差,因此3.1节中建议,装置设计额定限载值(标示限载值)取路桥保护限载值的0.8倍(路桥保护限载值指根据路桥安全或耐久性保护目标由设计人员提供的限载值,小于等于承载力设计值)。

长期应用于户外,粉尘、雨雪等气候条件不可避免对摩擦副的摩擦系数产生影响,从而影响测重精度。为避免外部环境影响,可在道路横向接缝处设置形如减速带的防渗橡胶带,橡胶带上部为耐磨层,下部为膨胀橡胶层,固定在相对滑移后路面较高一侧滑块上,另一侧悬空。当车辆不超载时,滑块组上表面齐平,防渗橡胶带带有一定压力与路面接触,阻挡粉尘、雨雪接触摩擦副。当车辆超载,滑块组发生滑移,粉尘、雨雪沿着摩擦副的沟槽排入台座底部的排水槽,减少粉尘、雨雪对摩擦副的侵蚀。

在装置安装完成投入使用前,应采用超载车辆驶入进行性能测试。当测试结果和设计目标限载值误差大于5%时,可通过对斜向限位弹簧施加预加变形进行调整。当实际测重大,斜向限位弹簧初始状态为受拉;当实际测重小,斜向限位弹簧初始状态为受压。

5 结论

本文提出路桥“保险丝”的概念,并基于此概念设计一种组合摩擦型路桥防超载装置。通过车辆与装置形成的平衡力系成立与否,控制滑块组的滑移,实现自动判别超载车辆并限行的功能,起到维护路桥安全性与耐久性的作用。同时非超载车辆可正常通过装置,不影响通行效率。给出装置3种工况下的滑块组平衡方程,推导求得车辆限载值、弹簧弹性系数和复位千斤顶额定荷载值等设计参数的计算公式,并通过算例验证装置设计方法的合理性。组合摩擦型路桥防超载装置具有测重精度受环境气候影响小、性能可靠、安装维修方便等优点,在交通领域具有广泛的应用前景。