高压涡轮封严托架铣削加工参数改进及应用

黄强

中国航发西安航空发动机有限公司 陕西西安 710021

1 序言

高压涡轮封严托架零件在铣削加工过程中,零件的材料及结构、铣削刀具的规格、铣削速度、进给量和轴向背吃刀量等对零件的加工质量、加工效率以及加工成本都有很大影响。目前在生产过程中开展沃斯帕洛伊AMS5707高温合金材料铣削的试验比较少,缺乏切削参数数据,导致可以借鉴的切削加工工艺和参数较少。

2 零件材料及结构特征

2.1 材料分析

高压涡轮封严托架材料为AMS5707沃斯帕洛伊高温合金,这种合金在996~1038℃的温度下,经过固溶和沉淀硬化处理,具有稳定的耐蚀和耐热性能。此外,这种材料还具有优良的综合力学性能,AMS5707高温合金被广泛应用到航空发动机、航天火箭及喷气式发动机中的机匣、涡轮盘、盘轴、高压封严托架和叶片等高温部件的生产,是美国GE、加拿大普惠等公司现役发动机的盘件和封严环等零部件的核心材料。AMS5707材料有以下几个特点。

1)材料韧性大。高温强度、高温硬度,塑性变形大,切削变形大,切屑不易切离,所需切削力较大。

2)材料的粘附性、熔着性强。切屑容易附着在切削刃上,形成积屑瘤。

3)已加工表面冷作硬化现象严重。这是由于零件表面硬化层的金属极限强度和屈服点都很高,所以使切削条件变差,加剧了刀片磨损,尤其当刀具刃口不锋利或者刀具材料不佳时,这种现象更为严重。

4)材料的导热率较低。切削时产生的热量不易散发,使刀具刃口因温度升高而退火,使刀具失去切削能力。

5)材料粗加工后硬度提高,不利于精加工切削。

2.2 零件结构分析

高压涡轮封严托架零件为薄壁环形件,如图1所示。最大外圆直径2 1 5.6 7 10-0.254mm,内孔直径166.776+0.508+0mm,厚度13.7670-0.767mm,零件壁厚平均2mm,零件的径向有5个径向槽,径向槽轴向长度为(13.08±0.02)mm,宽度3.58mm,槽深8mm,零件毛料为锻环件。

图1 高压涡轮封严托架结构示意

2.3 铣削加工难点

(1)尺寸精度高 5处径向槽轴向长度(13.08±0.02)mm ,轴向尺寸(5.33±0.02)mm,径向槽侧面转接半径最大0.63mm。径向槽采用立铣刀加工,槽底4处转接圆角R(0.5±0.12)mm,位置度要求0.10mm。

(2)刀具刚性差 为了保证侧壁R0.63mm要求,铣削时考虑使用小直径铣刀,用刀具侧刃加工R,为了提高切削效率,可使用φ3mm铣刀去除槽内余量,再使用φ1mm铣刀进行精加工(见图2)。为满足槽深要求,刀具伸长应≥8mm,铣刀需选用8倍径以上刀具。这样的铣刀刚性差,对刀具径向圆跳动及制造要求较高。

图2 粗铣、精铣加工模拟

(3)加工效率低 在铣槽加工时,由于槽底部到零件中心的尺寸比零件半径小,5个径向槽为半封闭式,大直径铣刀只能用于粗加工,所以精加工时必须选用直径≤1mm的小铣刀。小铣刀加工零件效率低,铣刀磨损快,加工后尺寸不稳定。

3 铣削加工参数试验及改进

3.1 主轴转速试验

铣削加工时选择fz=0.04mm/z、ap=0.1mm的切削条件,主轴转速n分别为3000r/min、4000r/min、5000r/min、6600r/min和7200r/min时进行铣削,铣削加工参数试验结果见表1,零件的表面粗糙度值及其加工时间的变化规律如图3所示。

表1 不同主轴转速情况下铣削加工试验数据

由图3a可以看出,当n<6600r/min时,随着主轴转速的提高,零件切削区产生并聚集大量的热,但绝大多数的热量都被高效切削产生的切屑带走,传递并停留在工件表层的切削热较少,由于零件在切削区域产生的塑性变形较小,所以合理地将主轴转速提高,有利于零件表面粗糙度的改善。当主轴转速达到7200r/min时,切削刀具与零件相对运动速度较高,因而产生大量的摩擦热量,导致零件温度急剧升高,铣刀前刀面与切削区域的温度差异明显,造成刀具磨损加快,使零件的表面粗糙度值提高。由图3b可以看出,铣削加工时间随着主轴转速的提高而不断减少,表明当主轴转速提高,刀具的切削速度会随之提高,如果切削路程相同,所用切削时间会更短。

图3 表面粗糙度值和加工时间与主轴转速的变化规律

在实际加工时,为了得到更好的表面粗糙度,可以根据具体设备额定转速及所加工零件材料的特点,适当的提高主轴转速。合理地提高主轴转速,有利于缩短工件切削时间。

3.2 铣刀进给量试验

在n=6600r/min、ap=0.1mm的切削条件下,铣刀进给量fz分别为0.005mm/z、0.01mm/z、0.02mm/z、0.03mm/z和0.04mm/z时的铣削加工参数试验结果见表2,零件的表面粗糙度值及其加工时间的变化规律如图4所示。

表2 不同进给量情况下铣削加工试验数据

由图4a可知,将进给量fz逐步提高,零件的表面粗糙度值Ra也逐渐提高。因此,调整进给量将直接影响加工后的零件表面粗糙度值,尤其是当进给量由0.02mm/z变为0.04mm/z时,零件的表面粗糙度值Ra升高很快。如果持续提高进给量,由于切削零件表层区域高度也逐渐增加,所以表面粗糙度值会逐渐提高。由于加工零件时的平均铣削力F与进给量fz成正比关系,随着进给量的提高,铣削力也会增大,材料的塑性变形慢慢增大,所以加工后零件的表面粗糙度值变大。由图4b可知,铣削加工时间随着进给量的提高不断减少,所以调整进给量将直接影响工件的加工时间。

图4 表面粗糙度值和加工时间与进给量的变化规律

在实际生产中,为了获得较理想的零件表面质量,刀具的进给量不宜过高。为了最大程度地节约走刀时间,可根据刀具线速度推荐值,适当提高进给量。

3.3 刀具轴向背吃刀量试验

在n=6600r/min、fz=0.01mm/z的切削条件下,刀具轴向背吃刀量a p分别为0.05mm、0.1mm、0.2mm、0.3mm和0.4mm时的铣削加工参数试验结果见表3,零件的表面粗糙度值及其加工时间的变化规律如图5所示。

表3 不同轴向背吃刀量情况下铣削加工试验数据

由图5a可知,将轴向背吃刀量ap逐步提高,零件的表面粗糙度值Ra变化并不大,加工后零件表面粗糙度值在一个区间内上下摆动。将轴向背吃刀量由0.05mm逐渐提高到0.4mm时,零件的表面粗糙度值Ra先升高,然后又降低,最后又逐渐升高。轴向背吃刀量的增加使刀具切削时接触面增大,切削面积越大,铣削阻力越大,导致零件加工表面的塑性变形越大,加工后零件的表面粗糙度值逐渐升高。由图5b可知,铣削加工时间随着轴向背吃刀量的提高不断减少,由于轴向背吃刀量对加工时间的影响非常大,所以调整轴向背吃刀量将直接影响工件的加工时间。

图5 表面粗糙度值和加工时间与刀具轴向背吃刀量的变化规律

实际生产中,适当地增大轴向背吃刀量,可以使切屑变长,接触面积变大,带走更多的切削热。但若持续提高轴向背吃刀量,则会导致加工切削力增大,影响刀具使用寿命,可能会引起零件变形。零件加工时的颤振主要由轴向背吃刀量引起,因此,在满足图样尺寸要求并符合最终设计图样要求的表面粗糙度的基础上,选择合理的轴向背吃刀量,能够提高零件材料的去除率,提升加工效率。合理的增大轴向背吃刀量,可以缩短加工时间,但若持续提高轴向背吃刀量,则会导致加工切削力增大,刀具容易断裂,也可能会引起零件变形,从而影响零件加工质量。

综上所述,高压涡轮封严托架在铣削加工中,在加工设备条件具备,满足图样尺寸要求及刀具使用周期的基础上,主轴转速应尽可能高、进给量应适当降低、轴向背吃刀量根据实际情况选择,这样可以使零件的表面粗糙度得到很大改善,并极大程度地缩短零件加工时间。

3.4 刀具耐用度试验

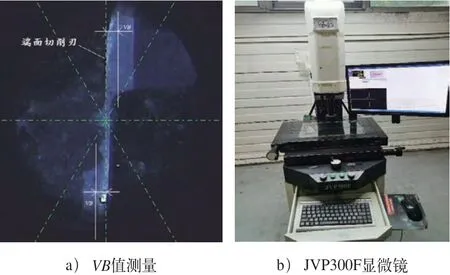

使用电子万能工具显微镜对刀具端刃及后刀面的磨损带进行拍照,采用电子万能工具显微镜自带的测量分析软件对后刀面磨损VB值进行测量,如图6a所示。电子万能工具显微镜为贵阳新天光电科技有限公司生产的型号JVP300F,如图6b所示。进行刀具磨损测量时,选择刀具切削刃磨损较为匀称的部分进行测量,分别对两处端齿的磨损带宽度进行检测。

图6 后刀面磨损及电子显微镜

刀具磨钝判定磨损值通常有:后刀面磨损VB=0.3mm,刀具侧刃磨损VB=0.5mm,刀尖磨损VB=0.5mm,沟槽磨损VB=0.5mm。但刀具磨损部位的磨损值达到其中任何一个磨损值,均判定刀具磨损失效。

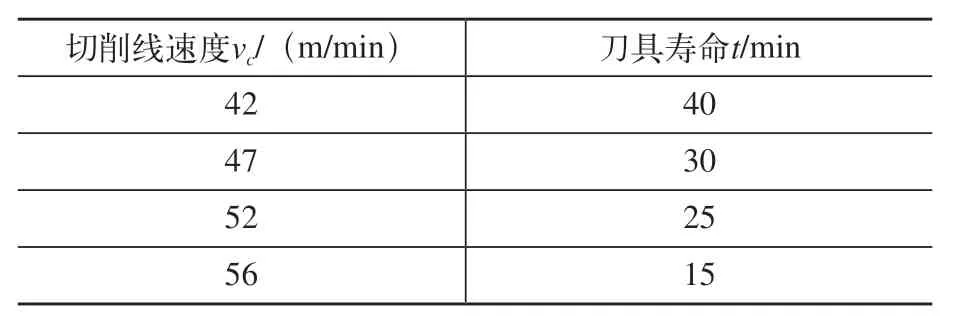

刀具铣削线速度vc分别为42m/min、47m/min、52m/min和56m/min时,获得的刀具磨损铣削试验测量结果见表4。

表4 不同铣削线速度的刀具磨损量

图7 为刀具后刀面磨损值和各种线速度下的刀具磨损图,以纵坐标VB=0.3mm为磨损参考,则刀面磨损值0.3mm与不同线速度下磨损曲线的交点处对应的刀具加工时间,就是刀具的抗磨损程度。由图7可知,线速度vc=42m/min时刀具加工时间最长,其抗磨损程度越好,线速度vc=56m/min时刀具加工时间最短,刀具抗磨损程度越差。后刀面磨损量VB=0.3mm时的刀具寿命见表5。

图7 各切削速度下刀具磨损曲线

表5 VB=0.3mm时的刀具寿命

由于AMS5707高温合金在毛料锻造过程中存在部分硬质点,所以在铣削加工时,刀具切削到硬质点时会急剧磨损。在铣削过程中,当轴向ap>0.5mm时,加工零件铣刀会发红,如果继续加工,刀具会断裂。因此在零件试切前,必须选择合理的刀具结构及涂层材料,改进加工参数,减少刀具磨损、断裂。通过试验得到满足刀具最小使用寿命,刀具磨损满足磨钝标准的切削线速度为52m/min。

3.5 小直径铣刀铣削参数试验

高压涡轮封严托架进行铣削时,粗铣使用φ3mm直柄铣刀,精铣使用φ1mm铣刀(见图8)。试切试验时,进给量fz和轴向背吃刀量ap越大,铣削加工时间t越短。但轴向ap=0.15mm时,加工后零件表面粗糙度值不能满足要求,不利于后面精铣加工。其原因是:轴向背吃刀量的增加使刀具切削时接触面增大,切削面积越大,铣削阻力越大,导致零件加工表面的塑性变形增大,加工后零件表面粗糙度值逐渐升高。

图8 粗铣刀及精铣刀

通过试验得到满足零件表面粗糙度要求、加工时间最短的切削加工参数。φ3mm铣刀的最优切削参数为:n=5500r/min、fz=0.09mm/z、轴向ap=0.10mm。φ1mm铣刀的最优切削参数为:n=6600r/m i n、fz=0.01mm/z、ae=0.3mm、轴向ap=0.10mm。

4 高效铣削加工

4.1 铣削加工时间

采用高效铣削加工参数前,使用φ1mm铣刀进行铣削加工,加工参数的选择使用经验值,为保证零件加工合格率,使用的加工参数较为保守,单个槽加工时间为29.5min。

粗铣使用φ3mm铣刀,提高了切削速度,精铣使用φ1mm铣刀,采用高效铣削加工参数后,加工单个槽时间为12.5min。

采用高效铣削加工后节约的加工时间η为

式中,t1为常规铣削加工时间(min);t2为高效铣削加工时间(min)。

4.2 铣削加工成本

加工零件的刀具成本占加工总成本的比重非常高,降低刀具费用可有效降低零件的整体加工成本。采用高效铣削,增加了φ3mm粗铣刀,其价格相比φ1mm铣刀略高,但φ3mm铣刀去除大部分余量,精加工使用较少的φ1mm铣刀即可完成加工,高效铣削加工节约的加工成本η t为

式中,C1为采用高效铣削加工参数前的综合成本(元);C2为采用高效铣削加工参数后的综合成本(元)。

4.3 加工合格率

在高压涡轮封严托架零件径向槽的高效铣削加工过程中,共计11个批次204件零件。其基本尺寸合格率、几何公差合格率及表面粗糙度合格率均大幅度提高。其中,基本尺寸合格率最低为93%,几何公差及表面粗糙度合格率均为100%。

5 结束语

本文对高压涡轮封严托架径向槽的铣削加工工艺进行了研究,结合AMS5707沃斯帕洛伊镍基高温合金材料的特点,开展了铣削加工参数改进的试验研究。对机床主轴转速、铣刀单齿进给量和铣刀轴向背吃刀量加工参数进行了铣削试验,获得了适合沃斯帕洛伊镍基高温合金材料的高效铣削加工参数。高效铣削加工参数在航空发动机高压涡轮封严托架径向槽的高效铣削加工的应用,可以有效地减少镍基高温合金材料的铣削加工时间,节约零件铣削加工成本,提高零件铣削加工质量。