2A12铝合金筒体旋压工艺

孟祥志,吴新勇,王秋菊,宋丽君,闫作铭

北方华安工业集团有限公司 黑龙江齐齐哈尔 161006

1 序言

随着新产品的不断更新,各种零件的尺寸精度要求也越来越严格。为加工出满足客户要求的产品,对产品的加工方法也不断革新。旋压是用于成形薄壁空心回转体零件的一种金属压力加工方法。结合现有三种尺寸零件进行旋压工艺方案的设计、实施,并对研究结果做出分析及总结。

2 强力冷旋压工装结构

我单位在旋压加工2A12铝合金筒体零件时,选用图1所示的强力冷旋压工装,取得了较好的应用效果。

图1 强力冷旋压工装

3 340mm长零件的旋压工艺方案设计及实施

3.1 零件尺寸

图2所示340mm长零件为带有两个台阶的筒形零件,由于其底部螺纹内径小,因此必须采用正旋压方式。其口部外径为137.50-0.63mm,最薄部位外径为133.50-0.63mm,内径为127.5+0.630mm。

图2 340mm长零件

3.2 设备及模具

340mm长零件旋压加工设备及模具尺寸和技术参数如下。

1)心轴外径127.52mm,硬度60HRC。模具径向圆跳动:头部0.15mm,根部0.03mm。

2)旋轮:φ280mm,前R8mm×20°/中R8mm×20°/后R6mm×20°×3°挤光。径向圆跳动:前轮(远)0.05mm,中轮(上)0.03mm,后轮(近)0.03mm,硬度60HRC。

3)旋轮错距4.12mm/3.52mm。

4)尾顶压6MPa。

5)机床零点。A:836.128mm,X(前轮/远):-20.954mm,Z(中轮/上):-16.54mm,Y(后轮/近):-21.67mm。

6)主轴旋转方向:面向主轴,逆时针。

3.3 毛坯

340mm长零件毛坯如图3所示。热处理状态:H112状态退火,随炉升温至380℃,保温45min,炉冷至260℃,空冷。毛坯尺寸:内径127.75+0.030mm×厚8.1+0.10mm×长188mm。硬度:端面378~381HL,筒体325~334HL。

图3 340mm长零件毛坯

3.4 三道次正旋压(方案一)

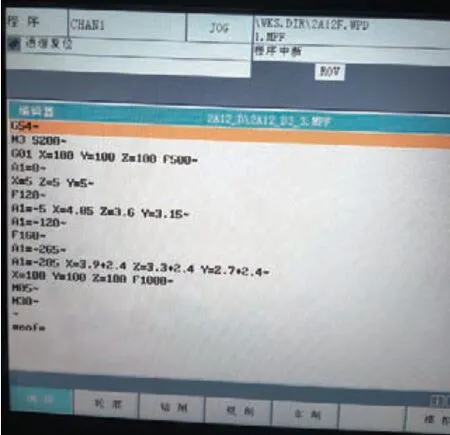

三道次正旋压工艺流程为:控制每道次旋压工件壁厚8.2mm→6.12mm→4.65mm→退火(随炉升温至330℃,保温1h,炉冷至260℃,空冷)→3.3mm(单边留0.6mm机械加工余量)。340mm长零件三道次正旋压工艺参数见表1;第一道次及第二道次程序如图4所示,第三道次程序如图5所示;旋压后毛坯与零件对比如图6所示。

图6 旋压后毛坯与零件对比

表1 340mm长零件三道次正旋压工艺参数

图4 方案一340mm长零件第一道次及第二道次程序

图5 方案一340mm长零件第三道次程序

第二道次旋压后外径137.20mm,口部外径达到图样要求;然后进行第三道次旋压,由于外径两个台阶处过渡长度仅5mm,不符合旋压规律,因此旋压后外径留余量,可机械加工成形。

采用三道次成形时,内径过渡处不平缓,达不到零件加工要求,因此设计两道次成形。

3.5 两道次正旋压(方案二)

340mm长零件两道次正旋压工艺流程为:控制每道次旋压工件壁厚8.2mm→5.8mm→3.3mm(单边留0.6mm机械加工余量)。340mm长零件两道次正旋压工艺参数见表2;第一道次程序如图7所示,第二道次程序如图8所示;两道次旋压方案成形零件如图9所示。

表2 340mm长零件两道次正旋压工艺参数

图7 方案二340mm长零件第一道次程序

图8 方案二340mm长零件第二道次程序

图9 两道次旋压方案成形零件

成形后单边留0.5mm机械加工余量,口部在第二道次也进行旋压,解决了过渡不平缓的问题,达到了技术要求。

4 770mm长零件的旋压工艺方案设计及实施

4.1 零件尺寸

图10所示770mm长零件为带有两个台阶的筒形零件,由于底部螺纹内径小,因此必须采用正旋压。口部外径为137.50-0.5mm,中间台阶部位外径为140-0.4-0.6mm,最薄部位外径为133.50-0.4mm,内径为127.5+0.630mm。

图10 770mm长零件

4.2 设备及模具

770mm长零件旋压加工设备及模具尺寸和技术参数如下。

1)心轴外径127.52mm,硬度60HRC。模具径向圆跳动:头部0.15mm,根部0.03mm。

2)旋轮:φ280mm,前R8mm×20°/中R8mm×20°/后R6mm×20°×3°挤光。径向圆跳动:前轮(远)0.05mm,中轮(上)0.03mm,后轮(近)0.03mm,硬度60HRC。

3)旋轮错距4.12mm/3.52mm。

4)尾顶压6MPa。

5)机床零点。A:836.128mm,X(前轮/远):-20.954mm,Z(中轮/上):-16.54mm,Y(后轮/近):-21.67mm。

6)主轴旋转方向:面向主轴,逆时针。

4.3 毛坯

770mm长零件毛坯如图11所示。热处理状态:H112状态退火,随炉升温至380℃,保温45min,炉冷至260℃,空冷。毛坯尺寸:内径127.75+0.030mm×厚8.1+0.10mm×长417mm。硬度:端面378~381HL,筒体325~334HL。

图11 770mm长零件毛坯

4.4 两道次正旋压

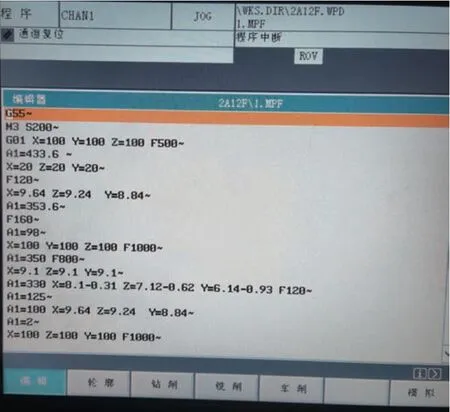

770mm长零件两道次正旋压工艺流程为:控制每道次旋压工件壁厚8.1mm→6.6mm(外径141mm,车削至139.5mm)→3.7mm(外径135mm,车削至133.3mm)。770mm长零件两道次正旋压工艺参数见表3;第一道次程序如图12所示,第二道次程序如图13所示;旋压后产品如图14所示。

表3 770mm长零件两道次正旋压工艺参数

图12 770mm长零件第一道次程序

图13 770mm长零件第二道次程序

图14 旋压后产品

5 608mm长零件的旋压工艺方案设计及实施

5.1 零件尺寸

图15 所示608mm长零件为带有3个台阶的筒形零件,由于内径为等径,因此可采用反旋压工艺,4处外径分别为

图15 608mm长零件

5.2 设备及模具

608mm长零件旋压加工设备及模具尺寸和技术参数如下。

1)心轴外径122.18mm,硬度60HRC。模具径向圆跳动:头部0.10mm,根部0.02mm。

2)旋轮:φ280mm,前R8mm×20°/中R8mm×20°/后R6mm×20°×3°挤光。径向圆跳动:前轮(远)0.05mm,中轮(上)0.03mm,后轮(近)0.03mm,硬度60HRC。

3)旋轮错距5.5mm/5.0mm。

4)尾顶压6MPa。

5)机床零点。A:-388.8mm,X(前轮/远):-23.624mm,Z(中轮/上):-19.21mm,Y(后轮/近):-24.34mm。

6)主轴旋转方向:面向主轴,逆时针。

5.3 毛坯

608mm长零件毛坯如图16所示。热处理状态:H112状态退火,随炉升温至380℃,保温1h,炉冷至260℃,空冷。毛坯尺寸:内径122.2+0.10mm×厚10.2+0.10mm×长410mm。硬度:端面378~381HL,筒体325~334HL。

图16 608mm长零件毛坯

5.4 两道次反旋压

608mm长零件两道次反旋压工艺流程为:控制每道次旋压工件壁厚10.2mm→9.08mm→5.48mm(单边留1.68mm机械加工余量)。608mm长零件两道次反旋压工艺参数见表4,旋压程序如图17所示,旋压后的铝筒件如图18所示。

表4 608mm长零件两道次反旋压工艺参数

图17 旋压程序

图18 旋压后的铝筒件

6 结果分析

通过对三种不同尺寸的铝筒件的旋压过程及结果进行分析,总结出几种因素对铝筒件硬度、内径精度及内径的影响如下。

6.1 旋压过程对铝筒件硬度的影响

旋压前毛坯一般采用软态进行成形。这是因为软态时塑性较好,利于旋压塑性变形。软态一般指O态,也可采用H112状态进行退火处理。本研究即采用H112状态毛坯进行退火处理。

旋压后毛坯表面硬化,如果继续旋压变形,容易出现裂纹等缺陷,因此需要进行旋压道次间退火,恢复材料塑性,以便下一步旋压变形。旋压后中间退火如图19所示,毛坯旋压前后对比如图20所示。

图19 旋压后中间退火

图20 毛坯旋压前后对比

H112状态毛坯的硬度为325~334HL;380℃退火后硬度为313~320HL,硬度下降,但下降程度不大;旋压后工件壁厚由8.1mm减薄至4.65mm,工件表面硬化,硬度增大到347~360HL;然后进行330℃退火,硬度减小到293~300HL,下降幅度较大,比H112状态毛坯退火后的硬度还低,为下一步变形提供了基础。

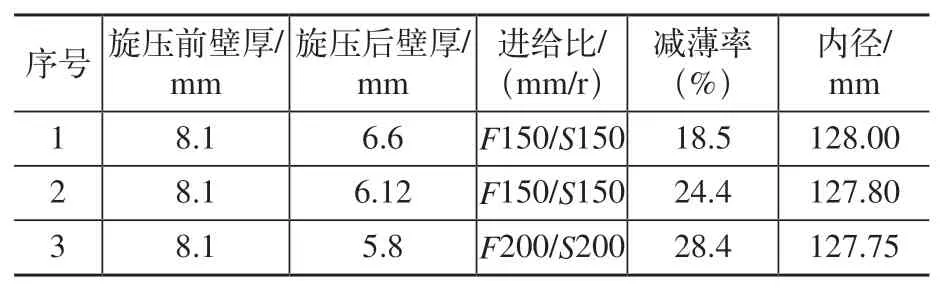

6.2 减薄率对内径精度的影响

表5为不同减薄率对内径的影响,在进给比不变的情况下,随着减薄率由18.5%增大到24.4%、28.4%,内径由128.00mm减小到127.80mm、1 2 7.7 5 mm,即随着减薄率增大,内径逐渐减小。旋压前毛坯内径为127.80mm,扩径量分别为0.20mm、0mm和-0.05mm,即扩径量逐渐减小,更有利于贴模。

表5 不同减薄率对内径的影响

6.3 进给比对内径精度的影响

表6为不同进给比对内径的影响,在减薄率不变的情况下,随着进给比由0.8mm/r增大到1.0mm/r、1.2mm/r,内径由127.77mm减小到127.71mm和127.60mm,即随着进给比增大,内径逐渐减小。芯模外径为127.52mm,扩径量分别为0.25mm、0.19mm和0.08mm,即进给比逐渐增大,更有利于贴模。

表6 不同进给比对内径的影响

6.4 旋压道次对内径精度的影响

表7为不同旋压道次对内径的影响,第一道次进给比为0.8mm/r,毛坯为内径127.80mm,旋压后内径为128.00mm,扩径0.20mm;第二道次进给比增大到1mm/r,旋压后内径为127.90mm,较旋压前内径减小0.10mm,呈现收径趋势。第二道次旋压后,进行中间退火(随炉升温至330℃,保温1h,炉冷至260℃,空冷),硬度降低;第三道次进给比为1mm/r,旋压后收径0.10mm,呈现收径的趋势。

表7 不同旋压道次对内径的影响

6.5 旋压轨迹对内径的影响

340mm长零件经过两道次旋压后,外径旋压至零件的口部尺寸,即φ137.50-0.63mm,旋压后为137.16~137.22mm,然后再进行第三道次成形,口部不进行变形,口部内径位置出现过渡不平缓的问题,达不到产品技术要求。对工艺进行优化,第一道次外径旋压至139.40mm,第二道次再进行变形旋压至138.3mm(单边留0.55mm机械加工余量),底部变形至134.45mm(单边留0.62mm机械加工余量)。留机械加工余量的主要原因是口部台阶高度仅5mm,旋压工艺无法实现,如果设计为10mm以上,则外径不需要留余量,直接成形至成品尺寸即可。经过工艺优化,解决了口部过渡处内径过渡不平缓的问题。

608mm长零件工艺优化前采用第一道次旋压后,外径由143.00mm减薄至140.50mm(单边留0.5mm机械加工余量),然后进行第二道次旋压,口部不进行旋压,旋压后内径出现过渡不平缓现象。工艺优化后,第一道次口部留98mm不进行旋压,第二道次外径由143.00mm直接减薄至140.50mm,这样尾顶端外径由143.00mm减薄至133.20mm(单边留1.6mm机械加工余量),同时进行变形,解决内径过渡不平缓问题。

综上所述,对于带有台阶的零件,在最终成形时各个台阶均需进行减薄变形,内径过渡更趋于平缓,内径成形质量更高。

6.6 正旋压/反旋压对内径的影响

正旋压/反旋压对内径的影响见表8。正旋压时,旋压前毛坯内径为127.80mm,进给比为1mm/r时,扩径量为0.20mm。如果进给比为0.8mm/r,则扩径量更大。反旋压时,旋压前毛坯内径为122.25mm,进给比为0.8mm/r时,扩径量为0.15mm,与正旋压相比,反旋压时扩径量较小,即更有利于贴模。正旋压产品如图21所示,反旋压产品如图22所示。

图21 正旋压产品

图22 反旋压产品

表8 正旋压/反旋压对内径的影响

7 结束语

针对薄壁铝筒件采用旋压技术,不仅节约成本,而且能够提高产品的合格率。结合三种不同尺寸铝筒件旋压工艺进行研究,对结果进行分析,总结出影响铝筒件硬度、内径精度及内径的因素,可为不同尺寸的薄壁铝筒件旋压工艺提供参考和借鉴。