贝雷方柱支撑体系在大跨度钢结构中的应用

蒋 卫 张位清 戴超虎 廖 飞 邓正磊

中建五局第三建设有限公司 湖南 长沙 410004

大跨度钢结构主要施工方法有散装、提升、顶升、滑移等。相对于提升、顶升、滑移等施工方法,散装法具有风险小、成本低、难度小等优点,因此散装法在大跨度钢结构中被广泛采用。然而,在散装法中,支撑体系的选择和设计是关键。市场上支撑胎架常用形式为现场自制、装配格构式、塔吊标准节等。这些胎架分别面临着成本高、租赁资源少、高度单一等缺点[1-5]。经调查,贝雷片也可组装成竖向支撑胎架,并且租赁资源多,成本可控,具备非标准节调节高度的条件。

1 工程背景

长沙某展示中心建筑东西长217.2 m,南北宽48.2 m,地下2层,地上6层。结构类型为钢筋混凝土框架结构和钢结构相结合。

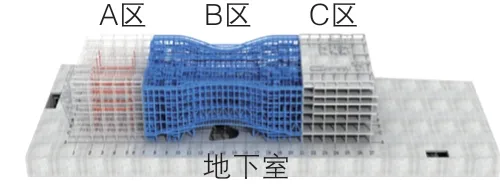

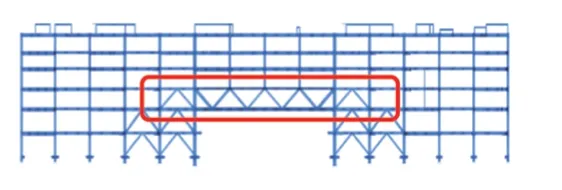

其中,A区采用型钢混凝土结构,B区采用钢框架+钢桁架结构,C区采用钢筋混凝土结构,具体如图1所示。大跨度钢桁架主要分布在B区中庭部位,最大跨度44 m,如图2所示。

图1 结构示意

图2 大跨度钢桁架分布立面示意

2 支撑体系比选

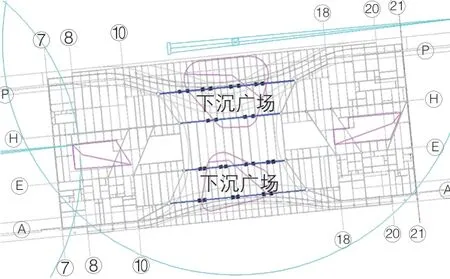

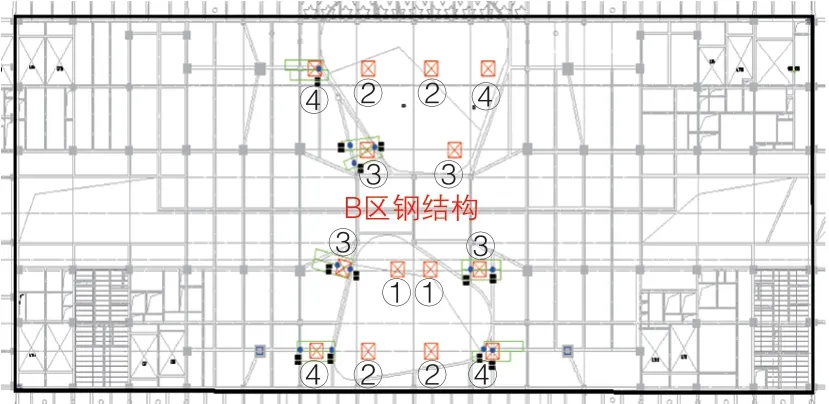

本工程大跨度钢桁架主要分布在B区中庭部位。根据现场塔吊布置情况和大跨度钢桁架分段情况,共需设置14个支撑胎架,如图3中黑点所示。由于B区中庭下部地下室顶板上部存在2个大型下沉广场,使得有7个支撑胎架位于地下室顶板上,7个支撑胎架位于下沉广场中(即地下室底板上)。

图3 大跨度钢桁架平面布置示意

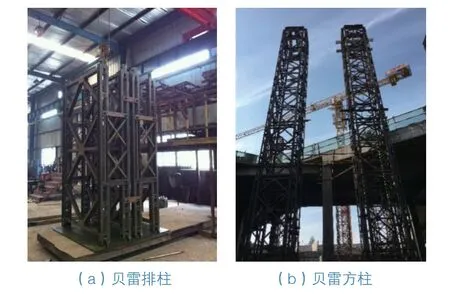

根据市场调查,钢结构临时支撑体系主要分为现场自制、装配格构式、塔吊标准节以及贝雷片等方式,它们之间的优缺点各有不同。根据本工程实际情况,位于地下室顶板上部的7个支撑胎架位置高差为9.77 m,位于地下室底板上部的7个支撑胎架位置高差为19.47 m。综合考虑上述支撑胎架形式的优缺点,本工程拟采用贝雷片作为大跨度钢桁架的临时支撑体系。参照《装配式公路钢桥多用途使用手册》可知,贝雷片支撑体系可分为贝雷排柱和贝雷方柱,形式如图4所示。考虑到现场诸多不确定性因素,而且贝雷方柱承载能力更大,故本工程选择采用贝雷方柱作为大跨度钢桁架的支撑体系。

图4 贝雷排柱和贝雷方柱

3 支撑体系设计

查阅相关资料可知贝雷片材质为16Mn,标准平面尺寸为长3.0 m、宽1.5 m,非标准片尺寸为长、宽均为1.5 m或长1.0 m、宽1.5 m,每片贝雷片插头间采用M50销钉连接。

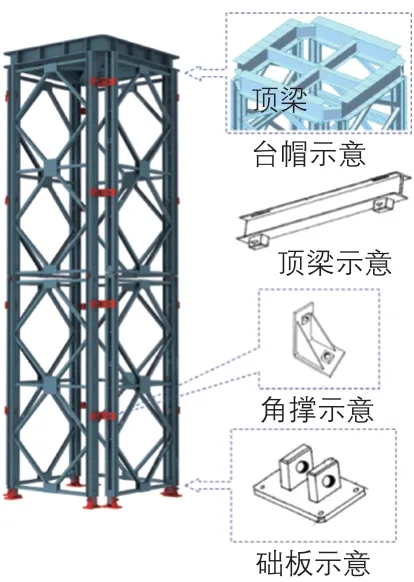

本工程支撑胎架采用贝雷片组成的方柱形式,如图5所示。贝雷方柱成形横截面尺寸为1 900 mm×1 900 mm,1个贝雷方柱由4片贝雷片组成,每片标准贝雷片采用2个角撑和M30弦杆螺栓连接,每一层方柱共8个角撑。方柱下部设置础板,以便方柱将荷载顺利传递至基础。每个方柱需设置8块础板。方柱上部设置4根大顶梁,截面H300 mm×200 mm×12 mm×12 mm,材质Q345B,大顶梁下翼缘焊接2个凸耳,以便和方柱采用销子连接。为了保证方柱顶部整体稳固,4根大顶梁分别采用20a#工字钢(Q345B)焊接连接。局部细微标高调整可在方柱顶部采用千斤顶配合焊接码板(PL25 mm×100 mm×250 mm)进行。

图5 贝雷方柱及其连接件示意

对于位于地下室底板上部的7个支撑胎架(高差19.47 m),每个方柱选用6层标准节和1层高1 m的非标准节(6×3 m+1×1 m=19 m),为了保证础板受力的均匀性,再在础板下部设置PL20 mm×2 500 mm×2 500 mm的钢板,础板焊接固定在钢板上部。其余高差现场采用工字钢或者码板调整。

对于位于地下室顶板上部的7个支撑胎架(高差为9.77 m),每个方柱选用3层标准节(3×3 m=9 m),为了保证础板受力的均匀性,再在础板下部设置路基箱(尺寸200 mm×1 200 mm×5 500 mm),础板焊接固定在路基箱上部。其余高差现场采用工字钢或者码板调整。由于此部分方柱位于地下室顶板上部,现场安装时可小距离微调路基箱位置,尽量使荷载传递到钢筋混凝土梁上,地下室顶板混凝土梁可根据设计荷载情况确定是否需要加固。

4 仿真模拟

本工程中庭大跨度钢桁架需搭设支撑胎架,最不利情况为支撑胎架采用3个贝雷片组成的方柱形式,计算高度19.3 m。贝雷片方柱上部采用H300 mm×200 mm×12 mm×12 mm的大顶梁作为荷载传递梁。荷载传递梁之间采用20a#工字钢连接。贝雷片材质为16Mn,其余材质均为Q345B。每个支撑胎架按照50 t承载验算。

根据实际情况,钢桁架吊装完成后正常使用时,支撑胎架按照两端25 t对称加载的方式验算;钢桁架在吊装期间,考虑到钢桁架分段不同时吊装可能会导致偏心受压及其他偶然因素,支撑胎架按照25 t偏心受压的方式验算。支撑胎架四周均考虑2 kN/m的施工荷载。荷载组合按1.2倍恒荷载+1.4倍活荷载考虑。采用有限元计算软件分析如下:

1)正常使用计算分析。经计算可知,正常使用状态,对称加载的情况下,贝雷片方柱最大应力为149 MPa,Q345B钢强度设计值为310 MPa,最大应力比0.48,满足要求;贝雷片方柱最大变形为7.21 mm,满足要求;1节屈曲临界系数为7.338,满足要求。

2)偏心受压计算分析。经计算可知,极限偏心受压状态下,贝雷片方柱最大应力为140 MPa,Q345B钢强度设计值为310 MPa,最大应力比0.42,满足要求;贝雷片方柱最大变形为20.6 mm,满足要求;1节屈曲临界系数为7.041,满足要求。

因此,采用贝雷片方柱作为支撑胎架满足要求。

5 安装和拆卸

5.1 贝雷方柱安装

每片贝雷片质量为270 kg,分片运输至现场后,采用塔吊或汽车吊卸运至指定堆场或下沉广场,之后采用汽车吊位于地下室顶板上部拼装。每拼装1—3层方柱后,视情况采用塔吊或汽车吊吊运至支撑位置。方柱拼装完成后,需综合考虑支撑胎架的弹性和非弹性变形,以及钢桁架卸载完成后的变形,以此确定大跨度钢桁架下弦杆起拱值。

5.2 贝雷方柱拆卸

5.2.1 贝雷方柱卸载

中庭钢桁架及其横向连系杆件安装并焊接完成后,再进行卸载。正式卸载前架设好全站仪,卸载前再复核整个钢桁架的标高监测点,确保满足图纸要求,并做好记录。在地面上用水准仪监测方柱的沉降状况,观测是否在均匀变化,记录测量数据。

在方柱顶部将方柱大顶梁上的所有千斤顶同时顶紧,用气焊切割开大顶梁上的码板,切割点与钢桁架下弦杆距离至少要大于20 mm,以免割伤弦杆。每次切割约使支撑下降3 cm,分次切割,直至梁段不再下降为止。

5.2.2 贝雷方柱卸载顺序

钢桁架卸载时要统一指挥,操作者步调一致、均匀卸力。按纵横2个方向分级同步卸载,横向卸载由中间2榀钢桁架向外部2榀钢桁架进行,遵循结构本身内力传递的特点,卸载点要对称;纵向卸载由两端向跨中卸载。卸载过程要缓慢,不可一次到位,应使各方柱都处于受荷状态。卸载过程中要对方柱进行严格的沉降观测,及时汇报各检测点的数据,并需观测钢桁架下弦杆的标高,确保符合设计要求。中庭支撑胎架分级同步卸载按顺序①→②→③→④进行,如图6所示。

图6 支撑胎架卸载顺序示意

5.2.3 贝雷方柱拆除

待支撑胎架顶梁上部码板割除后,支撑体系整体卸载完成,贝雷方柱和钢桁架已成脱离状态。贝雷方柱拆除位置搭设2块钢跳板作为工人的临时操作平台,钢跳板和贝雷方柱采用钢丝绑扎牢固。

贝雷方柱上部1~2节采用塔吊从事先预留的位置下钩,松掉贝雷片之间的插销和角撑,一片一片拆除。贝雷方柱下部可根据现场实际情况按节拆除,拆除后的贝雷片吊运至下沉广场。随后采用汽车吊从地下室顶板上部吊运1台随车吊至下沉广场,随车吊在下沉广场内部进行场内贝雷方柱分解成片及转运。最后采用汽车吊在地下室顶板上将贝雷片吊离出下沉广场。

位于地下室顶板上部的贝雷支撑胎架,采用塔吊拆卸成片后,在地下室顶板上采用人工搬运的方式转运至建筑外侧,之后采用汽车吊吊离。

贝雷方柱安装及拆卸时,汽车吊应按照消防车道的布置路线行驶,在消防车道位置上进行贝雷方柱的安装和拆卸。为安全起见,现场施工时规定汽车吊支腿架在地下室顶板混凝土梁上,可避免楼板承受荷载,而直接由梁承受支腿压力。

对于不能搭设在混凝土梁上的支腿,下垫路基箱,将支腿荷载转移至地下室顶板混凝土梁上,地下室顶板混凝土梁可根据设计荷载情况确定是否需要加固。

6 结语

本工程大跨度钢桁架选择贝雷方柱作为支撑体系,按照上述方法进行安装和拆卸。经实践证明,该支撑体系满足强度、刚度及稳定性的要求,并且拆除后,大跨度钢桁架的挠度符合设计及规范要求。

贝雷方柱在本工程的成功应用,为后续在类似工程项目中的应用提供了实践依据。贝雷方柱相对于其他支撑体系而言,租赁资源多、操作方便、承载能力大、拆除简单,后续在大跨度钢结构中将会被广泛应用。