非承重墙管线及密集管线“先管后墙”喷法成形施工技术

郭天发 江少兵 田 勇 孟 锦 王 旭 张 波 吕 飞

中建三局集团有限公司 陕西 西安 710065

在高层建筑填充墙设计中常用轻质墙体材料,这是减轻结构自重、扩大使用面积、降低工程造价和加快施工速度的重要措施之一。

轻质墙体材料,主要分为轻质砌块和轻质板材两大类。而砌块又分空心和实心2种,如:空心黏土砖、空心混凝土砌块、蒸压加气混凝土砌块、陶粒黏土混凝土块等。

这些轻质墙体材料,都具有质量轻、不可燃、厚度薄、保温、隔声等优点,但给依附于墙体的水、电管道敷设及设备器具的安装带来了一定困难,需要安装工人根据墙体不同的材质,采用合理的安装工艺和方法,否则极易造成施工质量不佳。

本文根据西安华润置地·未来派DK-1项目中非承重墙体管线及密集管线部位设计情况,研究出一种免开槽喷浆墙体施工技术[1-5]。

1 工程概况

西安华润置地·未来派DK-1项目位于西安市国际港务区,西安奥体中心项目东南侧,奥体第一观景超高层,工程总建筑面积10.1万 m2,建筑高度144.15 m,是一座酒店、公寓综合建筑。

超高层结构为框架剪力墙结构,内核心筒为交通核,外围框架范围为酒店及公寓部分,酒店公寓内隔墙均为加气混凝土,墙体内多设强弱电箱。在前期的施工过程中,针对管线以及密集管线部位,传统做法均为开槽布管,但开槽质量不好控制,尤其在管线密集部位,对整体墙体破坏较大,很容易造成墙体整体破坏。

2 施工技术重难点

2.1 墙体较薄管线开槽易造成墙体穿孔或整体倒塌

由于酒店及公寓墙体设计多为厚100 mm加气混凝土砌块墙体,管线密集部位集中开槽,造成墙体厚度削减5~8 cm,人工操作容易产生误差,造成墙体被凿穿;电箱部位有半暗挂墙体,墙体无法砌筑。

2.2 开槽后封堵质量难以保障

由于设计强弱电箱部分管线数量较多,开槽质量不能保证,整体线管安装完成后的空隙大小不能统一。后期管线安装固定质量也参差不齐。配管完成后采用砂浆或细石混凝土进行修补,抹灰厚度过厚易造成空鼓、细石混凝土浇筑受管线影响,密实度也难以保障。

2.3 现场拌和配合比控制

因石膏基复合墙体材料由多种主材组成,各种材料配合比的占比、容重、体积均不相同,施工人员在施工过程中对材料拌和时容易造成配比失衡,从而使得石膏基复合墙体的强度、流动性不同,导致墙体施工质量达不到相关的要求。

3 方案的选择

为解决上述问题,以本项目施工情况为例,为保证施工质量,避免产生砌体面后开槽,项目优先进行管线施工,砌体施工过程中,通过对砌体排版及切砖,包裹已施工完成砌体管线,达到预期效果。但此工艺复杂,砌砖较多,实际应用效果较差,需寻求一种简易的施工方法,提前完成管线布置。提出运用一种新型墙体材料,其容重、保温、隔热、隔声及防火性能均优于砌块材料,通过浆料喷涂施工成形,完成墙体管线部位施工,省工省时、质量较优。

4 施工技术

4.1 施工原理

通过石膏基复合材料的运用,将密集管线部位墙体材料调整为立方体抗压强度、容重、保温及隔声效果均优于其他非承重砌体材料的石膏基砂浆复合墙体。采用优先配管,砌筑墙体预留管线部分墙体,后期采用喷浆法完成石膏基砂浆复合墙体施工。该方法环保高效,杜绝后开槽,多次喷面完成,形成高质量石膏抹灰砂浆墙面。

4.2 施工流程

测量放线→机电管线安装固定→排砖砌筑→喷浆材料配置→喷浆→抹面

4.3 操作要点

4.3.1 施工准备

核算施工图纸工程量,提前规划施工范围及施工顺序,清理场地,提前布置临水临电。

4.3.2 测量放线

根据砌体图纸标示的数据在施工现场确定出墙体的准确位置及尺寸,按照设计大样图结合安装图、技术资料及设计要求,对墙体位置及管线密集位置进行定位放线,结合BIM图纸,对管线上下位置及电箱位置进行投影画线,确定出水电线管线盒的准确位置和安装标高,在板面上标示出来,避免过多砌筑封堵管线位置。

4.3.3 排砖砌筑

对砌体进行排砖,遇机电管线密集部位进行预留,此部分不砌筑(图1),具体情况如下:

图1 密集管线位置预留

1)砌体按照原图进行砌筑,遇管线部位,根据砌筑模数进行预留,可不预留马牙槎,砌体距离线管大于2 cm。

2)上接线电箱的底部无管线,此部分墙体可砌筑至电箱底,电箱以上及密集管线部位不砌筑,两侧墙体组砌至电箱及密集管线两侧。

3)下接线电箱施工时,对电箱上部增加预制过梁,过梁上部按砌体进行组砌,底部预留。

4)整体墙体较短,预留管线后无法排砖组砌,则此部分墙体全部预留。按组砌最小长度1 200 mm考虑。

5)将墙体管线空余部分一侧采用1.5 mm模板进行封堵,封堵板可直接采用钢钉与砌体墙进行固定。

4.3.4 机电管线安装、固定

1)按设计大样图、电气及卫生设备器具安装图确定其对应的位置、标高和安装孔的孔径。对需暗敷的箱盒和着力在墙体上的金属支架构件进行安装固定。开关、插座盒及接线盒必须与管道进行可靠接地相接(图2)。用钢钉铁丝绑扎,固定在砌块墙体上,管线排布均匀、顺直,电箱固定到位,电盒电箱固定牢固并用水泥砂浆捂实。

图2 密集管线安装固定示意

2)用金属电线管敷设连接箱、盒的电气管路必须进行跨接接地焊接,并与金属钢丝网做可靠的接地相接。

安装便器水箱时,必须在水箱内侧螺栓处垫上厚不小于2 mm的橡皮垫圈,用于固定管线支架的铁构件应具有整体性地固定在墙体上的要求。

4.3.5 喷浆材料配置

石膏基复合墙体材料由改性石膏、普通硅酸盐水泥、建设用中细砂、纤维和聚苯乙烯泡沫颗粒等材料均匀混合而成,根据一定配比搅拌混合成浆料,利用泵送方法将浆料输送到喷枪出口端,再利用压缩空气将其喷涂到作用面。采取提高水泥含量改变其配合比后,便可实现喷射的效果。

调整水∶聚苯颗粒∶改性石膏∶普通水泥∶中细砂∶胶凝黏合剂的质量配合比为1∶0.33∶1.27∶2.92∶4.47∶0.27,此配比由专业人员进行配比试验,获得最佳配合比配料工厂化,现场直接加水拌和使用;现场取样送检。

4.3.6 喷浆机械对比分析

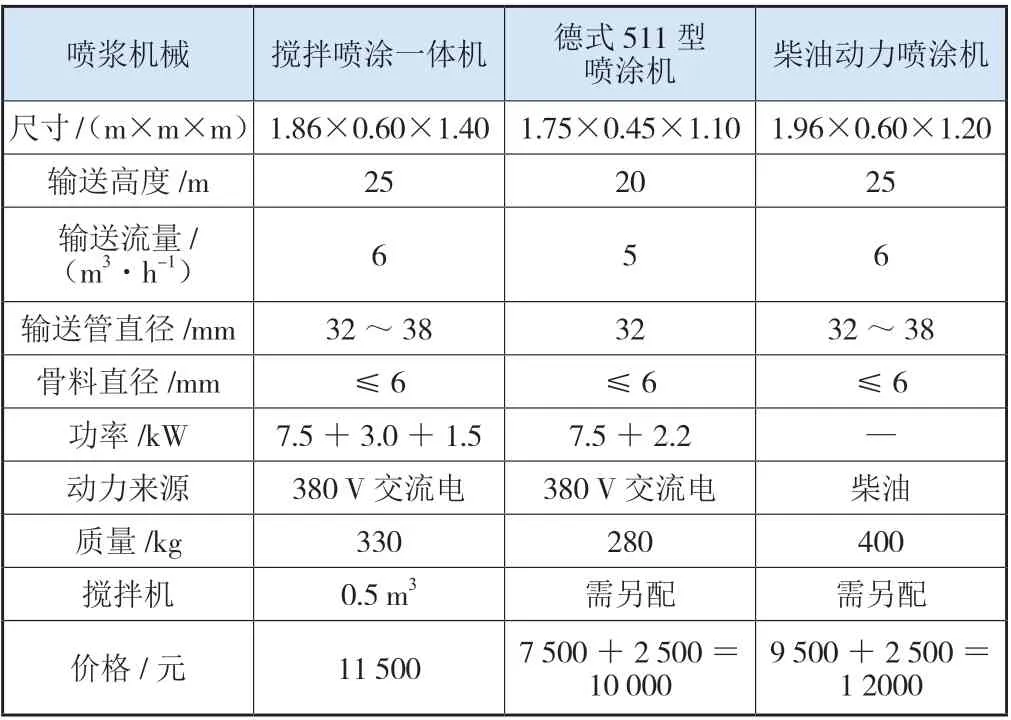

经过项目材料员的市场调查和严格筛选,有以下3种喷涂机械适合本工程石膏基砂浆喷涂作业,其主要参数如表1所示。在均能满足项目需求的情况下,搅拌喷涂一体机体积小、输送流量大,价格适中,且搅拌喷涂一体化施工,节约人工,故小组选择一体式喷涂机械。

表1 喷浆机械对比

4.3.7 喷面

1)配制好浆料后,将墙体管线预留部分采用单侧支模形式进行封堵,一般采用厚1.5 mm模板进行封堵,封堵板可直接采用钢钉与已砌墙体进行固定。

2)用喷浆机分多遍喷注墙体:喷涂需选用适当的距离和夹角,先由墙体一侧开始,分多遍喷成,第一遍扫底,尽量薄,以浆料不下坠、不脱落为原则,逐次成墙,每次喷涂厚度不宜过大,喷涂顺序和路线宜先远后近、先上后下、先里后外,喷枪移动轨迹应规律有序,不宜交叉重叠,每层喷涂最佳厚度3 cm,喷涂时应均匀。

3)喷涂厚度控制:将厚3 cm双面胶裁成小块贴到模板上,作为厚度控制标尺,单层误差控制在5 mm,此厚度浆料不会流坠且施工速度最优。

管线部位应采用铁抹子压抹密实,待底层喷涂初凝后(1 h),继续进行下一道喷料。喷涂厚度同墙厚,喷涂完成后采用刮杠进行刮平压实,待终凝(10 h)。

终凝后,采用特制砂浆进行抹面处理,抹灰时与砌体墙增加100 mm网格布进行搭接,一次抹面完成。后续墙体两侧抹灰与此浆料面层抹平(图3)。

图3 抹面完成效果

5 结语

本工程采用后喷墙体工艺,成功地减少了二次结构非承重墙体的开槽配管难度,尤其在密集管线部位,避免了开槽破坏墙体及补槽质量不能保障的问题。该施工技术工艺成熟、安全系数高、质量有保证、可大幅缩短工期,属于绿色环保工艺,可在所有项目施工过程中借鉴使用。