物联网和云技术在钢轨焊缝超声检测中的应用

刘 平,高天骁,曹燕亮,吴锦湖

(1.国能朔黄铁路发展有限责任公司 肃宁分公司,肃宁 062350 2.汕头市超声仪器研究所股份有限公司,汕头 515041)

随着我国高铁的高速发展,无缝钢轨线路不断延伸,钢轨焊接接头的数量迅猛增加,而焊缝伤损的占比也在逐年提升,统计数据表明,焊缝伤损已成为高速铁路区间正线最主要的伤损之一。朔黄铁路肃宁分公司的统计数据表明,其区间钢轨焊缝重伤总占比已经超过50%,这些缺陷如不及时检出,会逐渐发展成疲劳裂纹,并可能造成钢轨折断,酿成重大交通事故。加强钢轨焊缝的检测,是减少断轨﹑确保钢轨安全最直接有效的技术措施[1]。

目前,钢轨焊缝检测以超声检测为主,一般采用便携式钢轨焊缝超声探伤仪或焊缝专用相控阵超声检测仪,人工对钢轨焊缝接头进行周期性检测[2],并定期对钢轨焊缝进行全断面检测。该方法具有灵活机动、准确率高、可靠性好、可对伤损进行精准定位定量等优势;但钢轨检测线路长,检测人员分散,随着无缝钢轨不断延伸到各个地区,检测任务的范围不断扩大,这会给检测工作的管理和检测数据的处理带来诸多不便。如何将这些流动性大,作业区域分散,安全责任重大的超声检测作业集中管理,实现远程监控,并对检测数据进行上传以集中归档、分析、处理、存储和追溯等,成为当前钢轨焊缝超声检测急需解决的问题。而物联网和云技术的繁荣发展使这种问题逐步得到解决[3]。

1 物联网和云技术在钢轨焊缝超声检测中的实现及其功能

1.1 物联网和云技术在钢轨焊缝超声检测中的实现

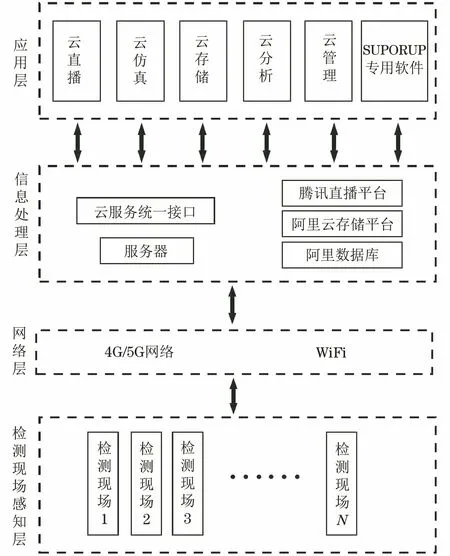

物联网和云技术的钢轨焊缝超声检测中的实现框架如图1所示,检测现场感知层中的检测现场由超声检测系统、摄像设备、移动电话等组成;网络层由通讯网络、WiFi等组成;信息处理层由服务器、云服务统一接口和第三方云服务系统等组成,应用层包括云管理和专用软件等功能模块,这些功能模块可以通过实践不断优化,也可以根据不同时期或不同用户的情况增加或减少。

图1 物联网和云技术在钢轨焊缝超声检测中的实现框架

检测现场感知层可获得现场场景和检测数据,是融合物理世界和信息世界的重要一环,检测过程中检测队伍对钢轨焊缝进行超声检测并获得检测数据,由摄像设备获取作业现场的场景,检测数据和现场场景由移动电话等通过网络层上传。

网络层采用移动通信网络,是全面、随时、随地传输信息的有效平台,具有高速、实时、高覆盖率的特点。也可以采用WiFi技术,该技术具有覆盖范围较广、传输速度较快、高速可靠廉价且不受设备位置限制等特点。

信息处理层具有强大的纽带作用,其作用是高效、稳定、及时、安全地传输上下层的数据并有效地整合与利用数据,解决数据如何存储、检索、使用等问题。信息处理层应根据实际需要采用成熟的第三方基础平台设施,构建稳定可靠的云服务,如通过阿里云存储平台、阿里数据库等存储数据,将腾讯直播平台等作为视频直播平台。

应用层依据钢轨焊缝检测的需求设定各应用模块,实现钢轨焊缝检测的现场云直播、云仿真、云存储、云分析、云管理、和SUPOR UP专用软件应用等功能。

1.2 物联网和云技术在钢轨焊缝超声检测中的功能

1.2.1 云直播

钢轨焊缝检测现场可以实现全程录制,云平台可将录制场景实时传输到云端,在所有的服务端,无论何时何地均可以直播检测现场,实现现场与服务端的无缝对接,管理中心人员能够通过直播发现现场存在的问题或安全隐患,及时纠正现场的非正规作业,保证作业质量,确保人员和财产的安全,为钢轨焊缝检测现场的安全及质量保证提供及时的专业管理和技术指导。

1.2.2 云仿真

云仿真主要有以下作用:① 实现探头和楔块的声场或声束仿真,以此设计符合检测需求的探头和楔块;② 对检测对象进行声场和声束覆盖仿真,确定检测工艺;③ 生成与终端仪器匹配的设置参数,提高检测效率。

云仿真主要有以下特点:① 仿真软件包括第三方仿真软件(如CIVA)和自行开发的钢轨焊接接头仿真软件,应根据实际检测要求,择优使用;② 用户可通过客户终端的个人计算机和智能手持设备等访问和使用仿真软件,仿真结果可共享;③ 通过超声设备登录云服务器后可下载使用仿真结果和仪器设置参数。

1.2.3 云存储

云存储主要有以下特点:① 支持多种类型文件的存储,包括仪器设置参数文件、图片文件、大型的全程记录文件等。存储管理支持按照一定属性自动归档和多属性归档,如按照仪器型号、仪器编号、检测项目、操作人员、检测日期、文件类型等进行归档。归档设置与用户绑定,作为用户自定义属性进行管理;② 支持通过超声设备或用户端进行各类文件的上传。用户可以在用户终端对文件进行再编辑,如执行文件名称修改、信息补充、共享、删除等操作。编辑权限仅限于上传人员,其他人员只有查看权限,如由普通用户上传,对应的超级用户只有查看权限。③ 用户使用客户终端登录云服务器后可下载和查看权限内的文档。参数文件、图片文件可打开阅读详细内容,全程记录文件可流畅播放,播放功能包括启动、停止、速度设置、快速定位、帧提取、放大、多视图同步等功能。

1.2.4 云分析

云分析主要有以下特点:① 云分析包括数据的测量、处理、统计、生成检测报告和检索等。用户在客户终端登录云服务器后,可以对存储的文件进行相应的操作。测量过程可进行标记,测量结果可进行统计查看和删除。所有操作过程必须保证对原始存档不做任何改变。② 可登录云服务器后,对存档文件进行再处理,以便突出检测结果的某些特征。③ 使用用户终端登录云服务器后,可对存档内容进行统计,不同系列的超声设备统计方案不同。统计涵盖的范围也与用户权限相关联,并具备一定的管理功能,如超级用户可以根据统计结果进行一定权限的审批。可设计生成满足管理需求和技术需求的统计报表,如对设备使用率、操作人、时间、地点、工件厚度、信号幅度、缺陷当量、缺陷数量、工件个数、里程等进行统计。④ 经过分析处理的检测数据可以在云端采用网页或其他格式生成检测报告,检测报告可归档管理,可打印,且检测报告的格式可自定义。⑤ 云分析功能支持对存档和结果进行快速查询,且支持模糊搜索。如使用文件名、存储日期、操作者、文件类型、设备序列号、项目、检测对象名称等进行检索。

1.2.5 云管理

云管理主要包括以下内容。

(1) 人员权限划分。需要根据云服务平台覆盖的范围,对注册进入云平台的人员进行权限划分,规范各类人员的职责和权限。可以创建企业内部的用户、角色、权限、组织和流程等,也可按照企业使用云服务的需要建立一套自己的管理系统。

(2) 工作计划制定和发布。根据公司制定的年度检测计划,编制各作业组的月度检测工作计划,发布各检测作业组的行动计划和日检测进度。提出科学、合理的检测周期建议并上报上级运输生产部主管,负责检测质量和作业安全,确保检测任务完成。

(3) 加强检测作业过程的监控和分析,对检测仪记录的数据、波形做到当日分析,发现可疑波形后应按要求在规定时间内完成复核。

(4) 应对检测数据和钢轨的伤损情况每周、每月进行一次分析,找准断轨的原因,制订有效的防范措施。

(5) 设备管理。包括检测仪、配件、试块和检修设备台账等。

(6) 设备维护。可在客户终端或超声设备端获得软件升级、功能激活、故障诊断等服务。用户使用客户端登录云服务器,可以获得用户关联和关注产品的软件升级信息,并可进行下载操作;也可以获得用户关联和关注产品的选购功能信息,并可进行激活操作。当超声设备出现故障时,用户可使用超声设备登录云服务器并发出诊断需求,设备服务商可实时接收用户提出的需求,并安排技术支持人员实时在线对设备进行故障诊断与修复,从而有效地提升设备维护的响应速度。

(7) 技术交流与支持。交流与支持平台为“论坛”形式,划分为多个功能板块:① 信息发布的新闻版块,使用户可以及时了解行业内的新闻动态;② 用户讨论的版块,提供操作支持文字图像等,用户可以在讨论区进行技术经验交流;③ 专家版块,业内经验丰富的知名专家可在这个版块中提供检测方案设计,针对疑难复杂的检测结果,提供技术支持等。

1.2.6 SUPOR UP专用软件

上位机的SUPOR UP专用软件可以根据检测对象进行仿真并确定合适的检测工艺,指引检测人员的操作,检测仪的检测数据也可以在上位机的SUPOR UP软件中进行分析、评图、缺陷测量、直接生成检测报告等处理。

2 物联网和云技术在钢轨焊缝超声检测中的实际应用

2.1 云项目的建立

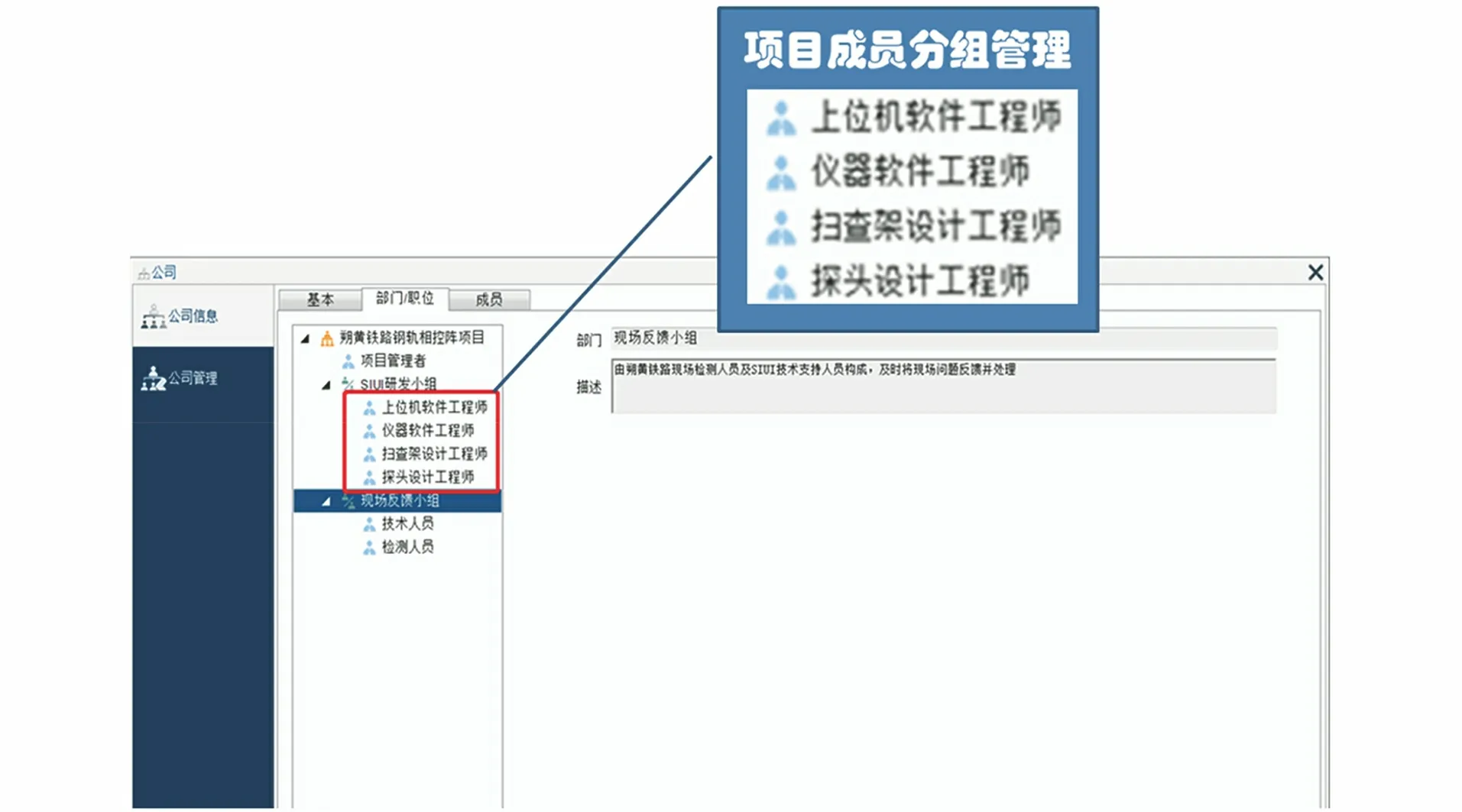

笔者通过云技术平台,建立朔黄铁路钢轨焊缝检测项目,对项目中参与人员进行组织管理,各成员之间在项目中各司其职,确保现场检测结果的及时反馈、分析和检测结果的及时上传,云项目的建立界面如图2所示。

图2 云项目的建立界面

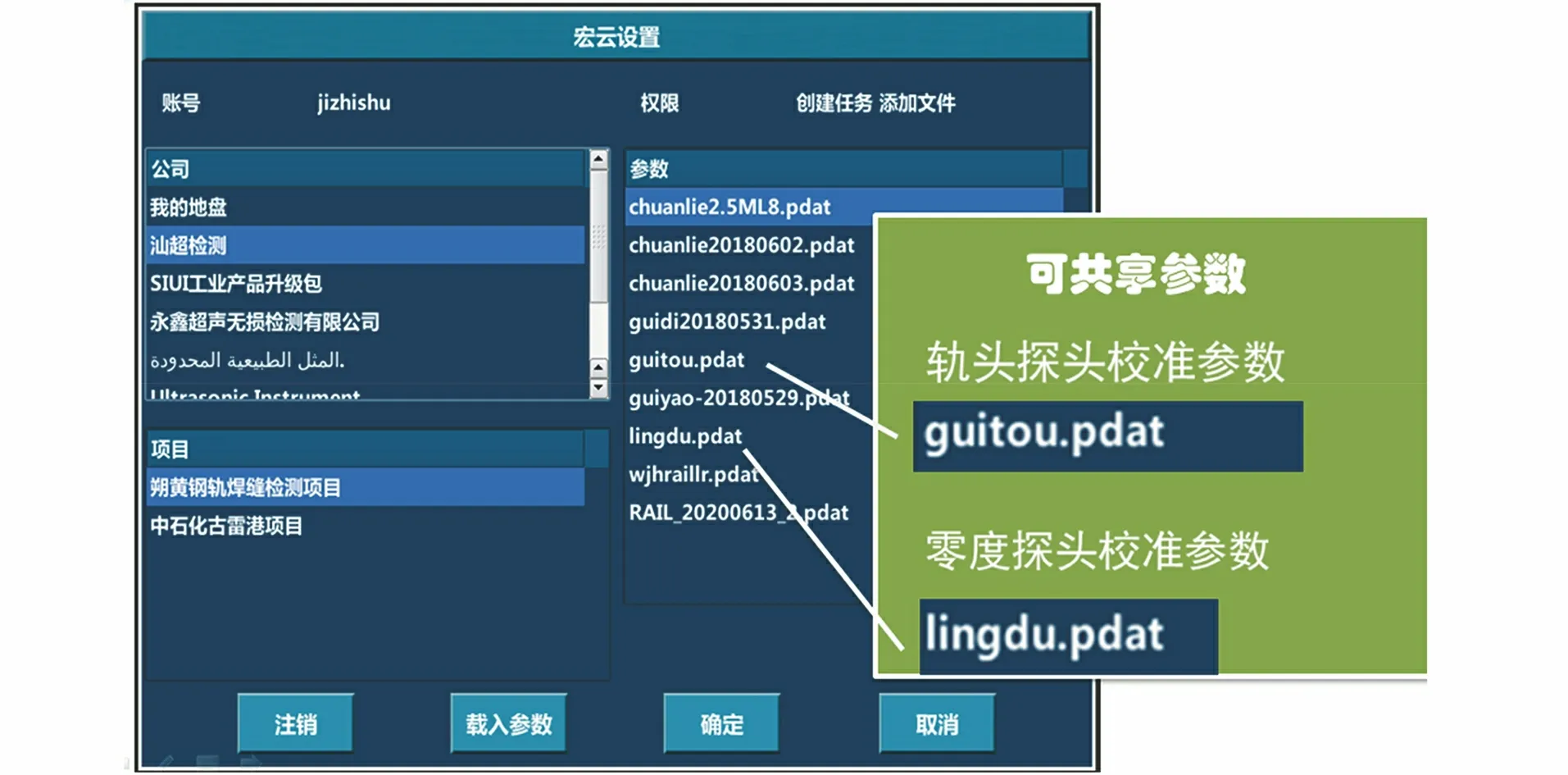

2.2 通过云平台实现不同规格钢轨焊缝检测参数共享

钢轨有38#、43#、50#、60#、75#等5种类型,每种钢轨焊缝需对轨头、轨腰、轨底各部位分别进行检测,检测工艺一致,因此,云平台应储备有各种规格的检测参数,检测人员现场作业过程中,可通过云平台随时下载云端的轨型检测参数文件,各种类型钢轨焊缝检测参数下载界面如图3所示。

图3 各种类型钢轨焊缝检测参数下载界面

2.3 通过云平台进行进度查询和检测结果汇总

项目管理员可通过云平台建立检测项目任务和进度,对检测结果进行统计,实时汇总已检测焊缝数量,并对检测项目合格率进行计算,参与项目人员可随时通过云平台客户端或手机端对项目进度进行浏览,及时跟进项目进展情况。

2.4 云直播

全程录制的各个钢轨焊缝检测现场可通过云平台传送到管理中心,在管理中心,技术及管理人员可实时直播或查看某个检测现场,同时下载各现场的检测数据,通过SUPOR UP上位机软件实时分析,可及时为钢轨焊缝检测现场的安全和检测数据的准确分析提供指导。

3 结语

物联网和云技术已经在朔黄铁路公司钢轨的焊缝检测中得到应用,并且取得了一些成效,今后应通过更多的实践,加深对物联网和云技术的深入了解,积累经验,逐渐改变以往的管理模式,以更加优质、高效、快速地完成检测。同时,积累和分析各种钢轨的检测数据,建立各种伤损与检测数据对应关系的数据库,为智能分析检测数据提供有力的依据,推动云检测智能化的发展。