核燃料组件破损自动超声检测系统的研制

朱性利,甘文军,石志彬,蔡家藩,聂 勇

(1. 中核武汉核电运行技术股份有限公司, 武汉 430223;2.海南核电有限公司, 昌江 572733)

核电站利用核燃料发生的受控自持链式裂变反应所释放的能量作为热源发电。核燃料装在由端塞密封的薄壁包壳内,包壳作为核电站的第一道防护屏障,一旦发生破损,燃料棒中的放射性裂变产物会释放到一回路的冷却剂中,造成一回路设备放射性物质增加,导致运行期间设备维护人员受到辐照,给核电站的安全性和经济性带来不良影响。

在核反应堆运行、大修期间,可采取多种方法检测堆内是否存在燃料组件破损。运行期间,可通过监测冷却剂和排气的放射性浓度来确定是否存在燃料组件破损;停堆换料时或换料后,可通过啜吸法检测多组疑似破损燃料组件,确定真正破损组件后,通过外围视频检测法或超声检测法来定位组件中的破损燃料棒并对其进行更换,换下来的组件则根据寿命周期状态重新入堆或存放在乏燃料水池,换下来的破损燃料棒应密封存放,以防继续释放放射性物质和气体[1-2]。

法国、美国等核电发达国家已对燃料组件破损超声检测技术进行过多年研究,研制了多种型号的检测系统,并经过十多年的现场验证,证明该检测技术的高效率和可靠性[3-4]。

笔者根据板波传播原理和AFA 3G燃料组件及其他类似燃料组件结构特点,研制了一套破损燃料组件超声检测系统,通过将多组薄片超声板波探头同时插入燃料组件间隙的检测方式,实现了对燃料组件的破损检测及对破损燃料棒在组件中的定位。文章介绍了该系统的工作环境、结构组成及研制过程,考虑到燃料组件超声检测的高风险性,对现场检测的一些注意事项进行了介绍。

1 检测环境

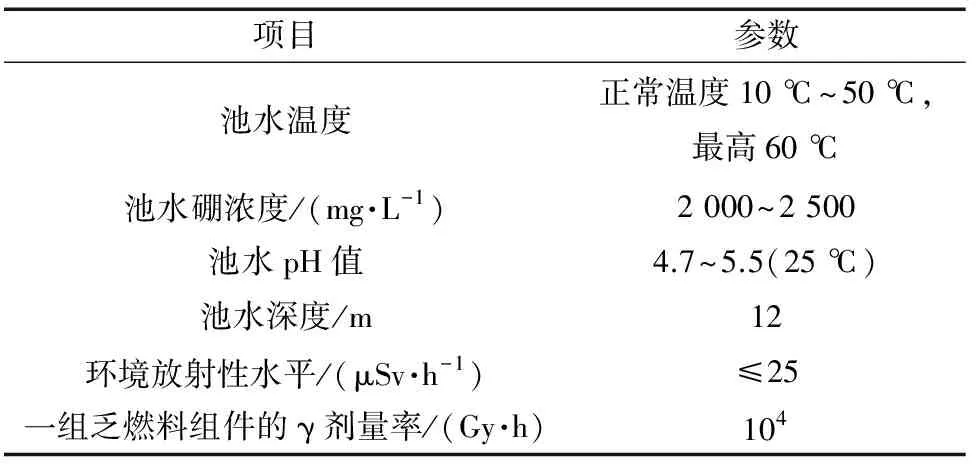

在核电厂燃料厂房乏燃料水池内实施破损燃料组件超声检测,乏燃料水池的主要环境参数如表1所示[5]。

表1 乏燃料水池主要环境参数

2 系统总体介绍

2.1 工作原理

燃料棒发生破损时,由于包壳内外存在压力差,反应堆冷却剂会从破损部位进入燃料棒内。超声检测时,探头发出的声波沿管壁传播,传播过程中板波能量不断衰减,根据衰减情况便可判断燃料棒内侧是否存在冷却剂。燃料棒超声检测原理如图1所示。若燃料棒内部不含冷却剂,板波在传播过程中能量衰减较小[见图1(a)];若燃料棒内部含有冷却剂,板波在传播过程中能量衰减很大[见图1(b)];将板波绕破损燃料棒衰减后的波幅与绕完好燃料棒衰减后的波幅进行对比,即可判断燃料棒是否存在破损[6]。

图1 燃料棒超声检测原理示意

2.2 系统组成

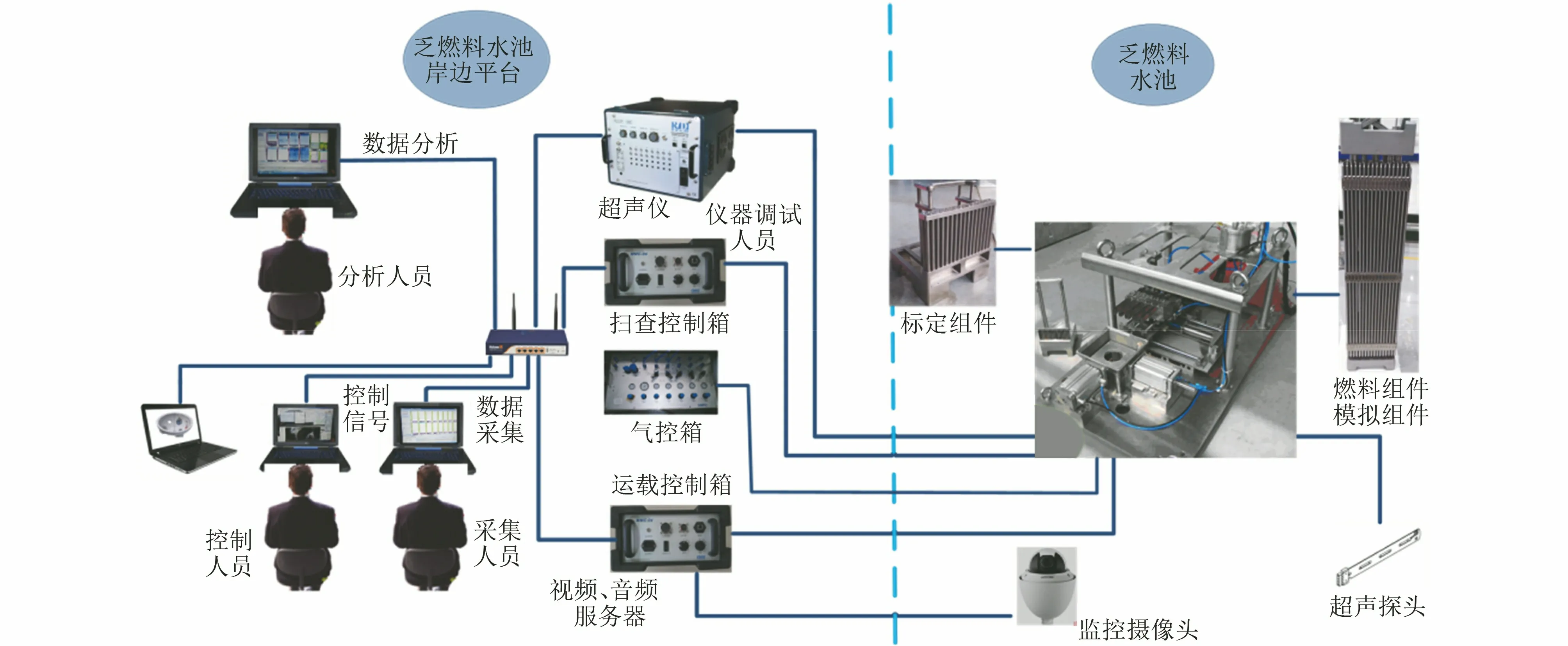

破损燃料组件超声检测系统主要由扫查装置、伺服控制系统、视频监控系统等组成,其系统组成如图2所示。

图2 破损燃料组件超声检测系统组成示意

实施检测时,首先在岸上将检测设备放入调试水箱内使用标定组件进行设备标定;功能标定完成后,使用燃料厂房辅助吊将水下检测设备放入乏燃料水池,并使用燃料存储格架对检测设备进行定位;定位完成后,使用燃料小车抓取被检燃料组件并运至检测设备上方,再缓缓下放被检组件至检测设备,依靠检测设备上的定位机构实现组件的定位,至此完成全部准备工作,开始进行检测。

超声检测系统包括薄片超声板波探头、超声信号电缆、多通道超声仪、标定组件和模拟组件等。标定组件与模拟组件采用与实际被检燃料组件一致的包壳制作,并可模拟完整包壳及破损包壳两种燃料棒状态,标定组件用来对超声探头进行标定,并对探头功能进行验证,模拟组件则用来检验超声探头在被检组件空隙间的通过性,并可模拟破损燃料棒、完好燃料棒及导向管、仪表管的超声检测信号。

扫查装置可实现超声板波探头的步进和进给,保障超声探头能顺利插入燃料组件空隙并实现对全部燃料棒的超声检测全覆盖。扫查装置主要包括底板、导向组件、探头驱动机构、机架、接线盒及应急脱离组件等,是整套检测系统的基础。探头驱动机构用于驱动探头的步进、进给运动,实现对被检组件所有燃料棒的定位。导向组件由上部导向组件和下部导向组件组成。检测时先依靠下部导向组件使整套检查装置能顺利进入乏燃料水池栅格内,实现检查装置在水池内的定位;然后依靠上部导向组件将燃料组件下管座导入检查装置,利用气缸夹紧实现检查装置与被检燃料组件的定位。为保证设备电气故障时,超声探头能从组件中退出,扫查装置设计有专用应急脱离机构。发生异常情况时,操作人员在燃料厂房的换料车上操作长杆,使探头驱动机构整体后退,从而可将燃料组件与检查设备安全脱离,保证被检组件的安全。

伺服控制系统可驱动超声探头,主要包括直流永磁电机、位置反馈单元、运动控制器、驱动器及系统连接电缆等。因乏燃料组件具有高辐照的特点,该系统设计时需采取放射性辐照防护措施。为避免超声探头对位不准,抵住燃料棒,对燃料棒造成损坏,探头驱动、进给运动应采取有效限力措施。

视频监控系统用于被检燃料组件相对于扫查装置的定位,以及在超声板波探头插入组件时进行监控,包括远程监控摄像头和近距离监控摄像头两部分。近距离监控摄像头采用耐辐照摄像头近距离对被检燃料组件、超声板波探头实施监视,避免在探头进给时抵住燃料棒,从而对燃料棒造成损坏;远程监控摄像头则采用普通水下摄像头对设备整体状态进行监控。

3 验证过程

完成超声检测系统研制后,为满足破损燃料组件现场检测要求,需进行一系列验证试验,如水下密封试验、标定组件及模拟组件信号测试、乏燃料贮存水池工作验证、耐辐照性能验证、探头高温性能验证等。

3.1 标定组件信号测试

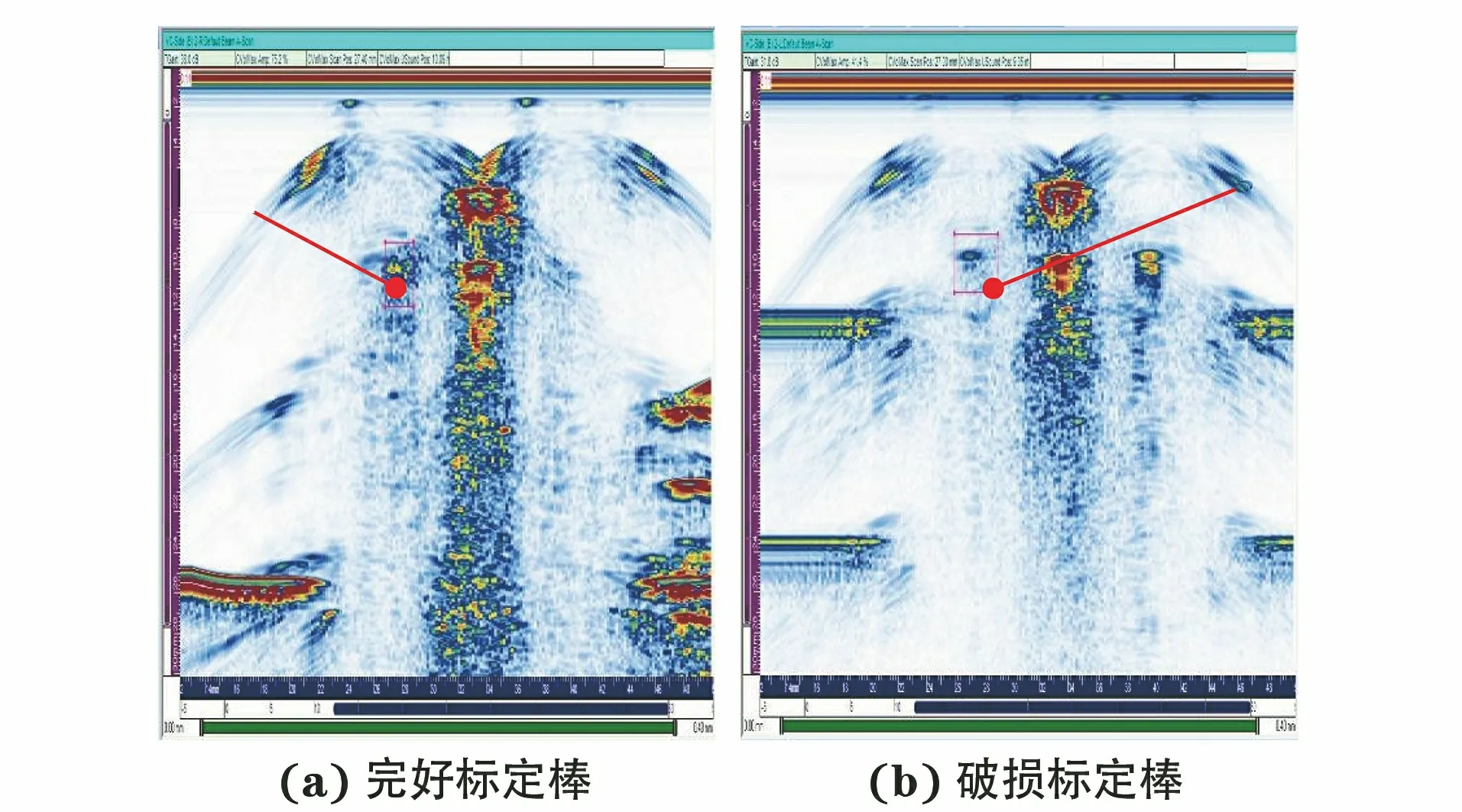

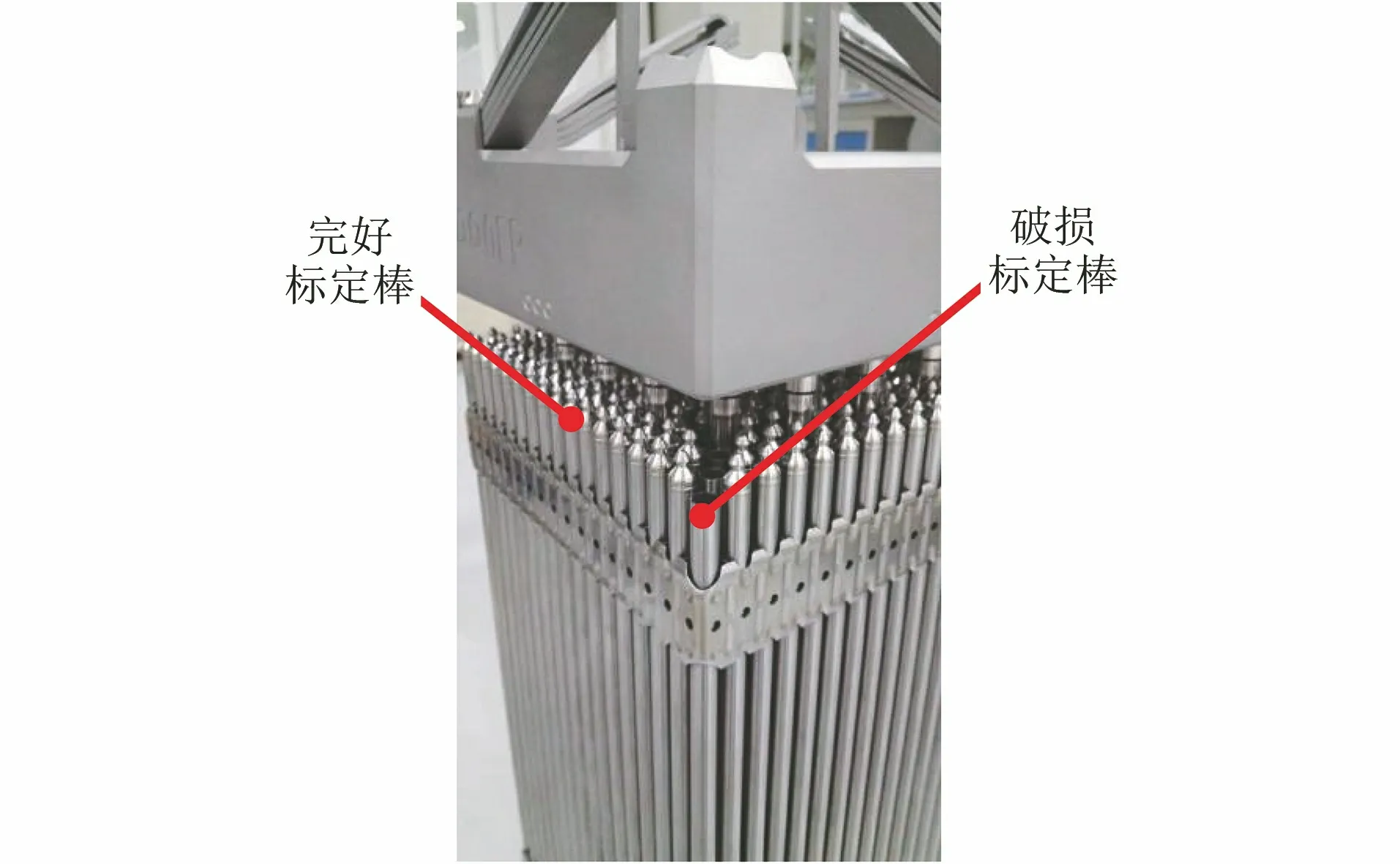

标定组件中的标定棒为实际燃料单棒截取部分加工而成,其材料、结构及尺寸均与实际燃料单棒一致,只是长度较短,用于超声探头的标定及检测能力验证,现场检测时按照固定时间间隔对设备进行标定。标定棒按17X2布置,其中17根为破损标定棒,17根为填充模拟芯块的完好标定棒,标定组件结构如图3所示。

图3 标定组件结构示意

破损标定棒内填充细砂,其两端为密封结构,可防止在深水压力下水进入标定棒内。对破损标定棒和完好标定棒进行超声信号采集,并对其回波波高进行对比。标定棒的典型超声检测信号如图4所示。

图4 标定棒的典型超声检测信号

由标定组件信号测试结果可知,该超声探头及检测系统能够有效识别完好标定棒和破损标定棒。

3.2 模拟组件信号测试

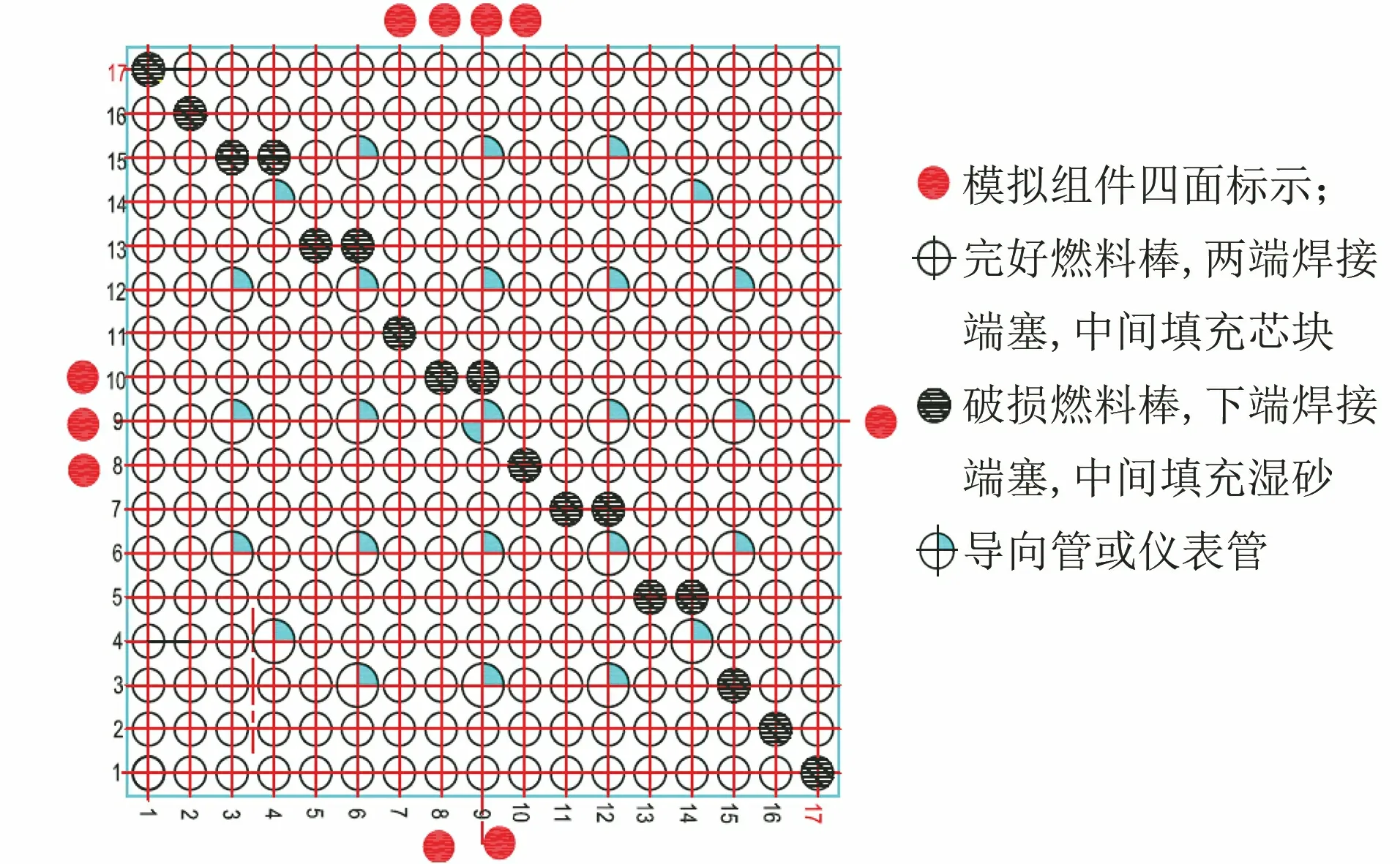

模拟组件完全模拟真实燃料组件布置,长度较真实燃料组件较短,其包括上下管座、顶部搁架、底部搁架、结构搅混搁架等;顶部搁架和底部搁架位置与真实燃料组件一致,在顶部搁架和底部搁架中间位置布置一结构搅混搁架。模拟组件结构如图5所示。模拟组件布置方式如图6所示。

图5 模拟组件结构示意

图6 模拟组件布置示意

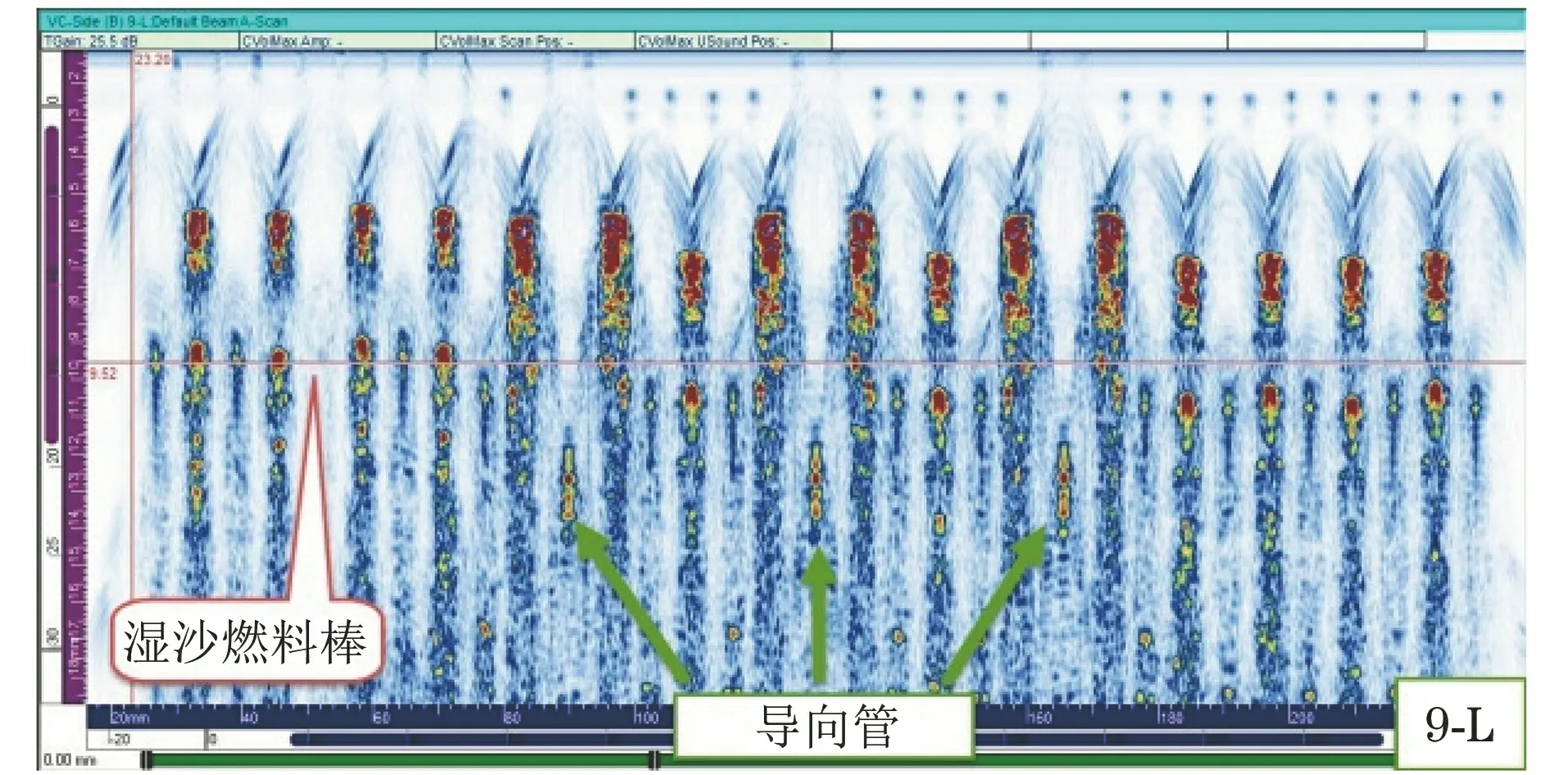

安装10个刀片探头后,在运动机构驱动下将探头插入模拟组件各棒间隙中,并对燃料棒实施超声检测,其中9号探头的超声检测信号如图7所示。

图7 模拟组件9号探头的超声检测信号

由模拟组件信号测试可知,该超声检测系统能够有效识别模拟组件中的导向管、完好燃料棒与破损燃料棒。核反应堆燃料组件中燃料棒检查区域破损充满水后,可采用该系统检测组件是否破损,若存在破损,可对破损燃料棒进行定位。

笔者采用模拟组件进行了数十次测试,每次均能有效识别完好燃料棒和破损燃料棒,检测结果准确率达100%。

3.3 辐照试验

入堆运行后的核燃料组件是核电厂放射性最强的设备,据测量,其γ射线接触剂量率可达104Gy·h-1,远远大于核反应堆其他设备环境剂量,因此为验证破损燃料组件超声检测系统高辐照环境下的性能,需对其进行辐照试验。

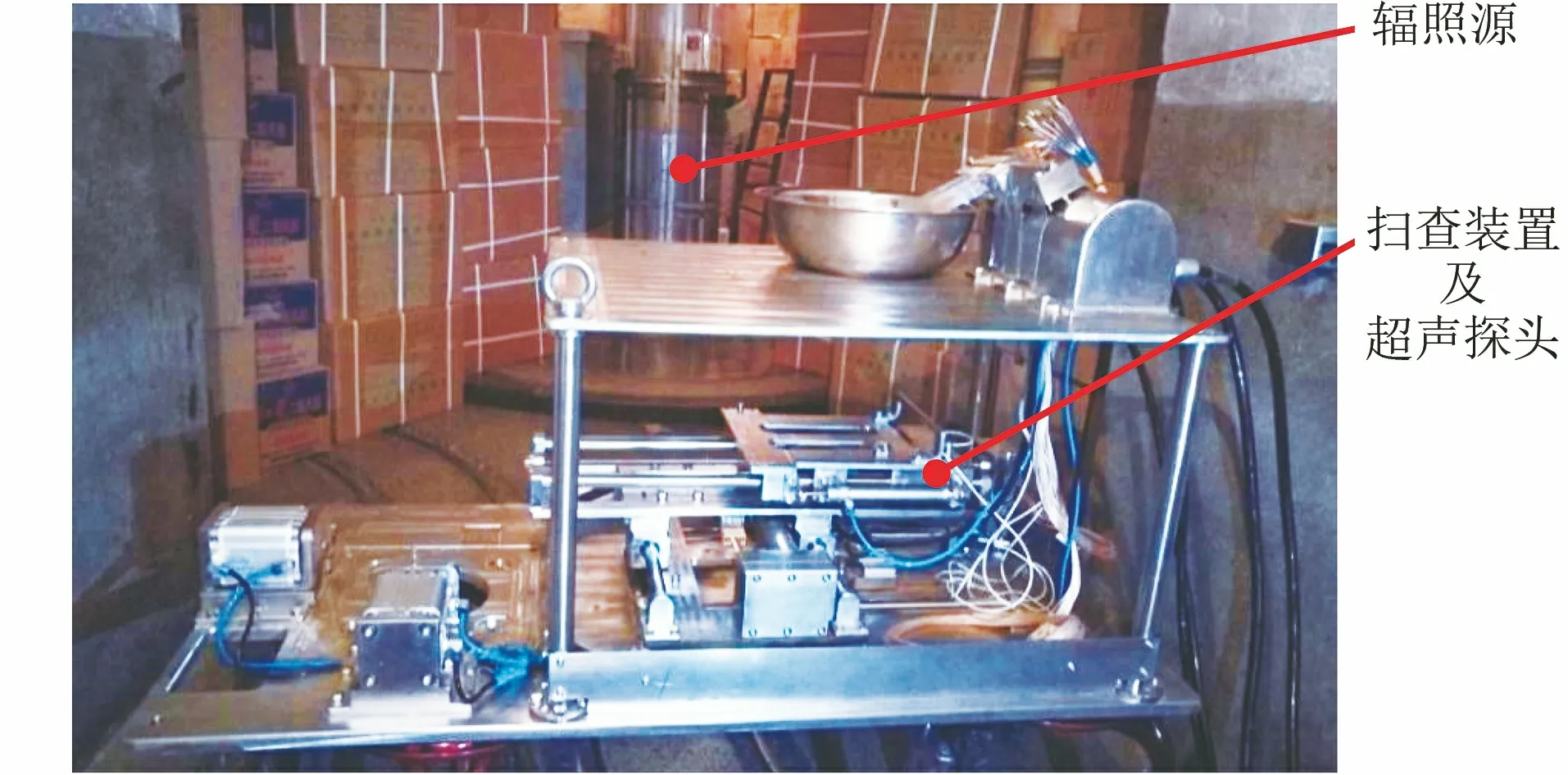

辐照试验设备体型较大,辐照源应采用线源,避免因设备距离辐照源不同而引起吸收剂量差别较大。根据核燃料组件的放射性强度,采用的辐照线源活度为17.3万Ci。

采用轮式小车将扫查装置及相关试验设备运到辐照室内,固定平稳。扫查装置及超声探头外观如图8所示。

图8 扫查装置及超声探头外观

通过辐照试验验证,检测时探头需插入被检组件空隙,吸收剂量最大的超声板波探头在环境剂量为3 509 Gy·h-1的γ射线辐照下可正常工作,累计剂量达14 036 Gy时超声探头性能不受影响。

受辐照源活度限制,辐照验证试验的环境剂量率峰值为3 509 Gy·h-1,小于乏燃料组件的γ射线剂量率(104Gy·h-1),但根据机电系统抗辐照经验估算,该检测系统应满足104Gy·h-1的辐照指标要求。

2017年12月,经海南省昌江核电厂2号机组乏燃料水池现场应用验证,受到乏燃料组件累计170 h的辐照后,该超声检测系统各项功能均正常。

3.4 超声探头高温试验

经查阅相关资料,乏燃料卸料后燃料组件内部温度可达4060 ℃,因此需验证超声板波探头的高温工作性能。使用加热设备将探头附近水温加热到60 ℃,70 ℃和80 ℃,通过温控系统保温2 h,在加热过程中持续对超声信号进行监控,高温试验结果表明,超声探头信号稳定,状态良好。

3.5 现场验证

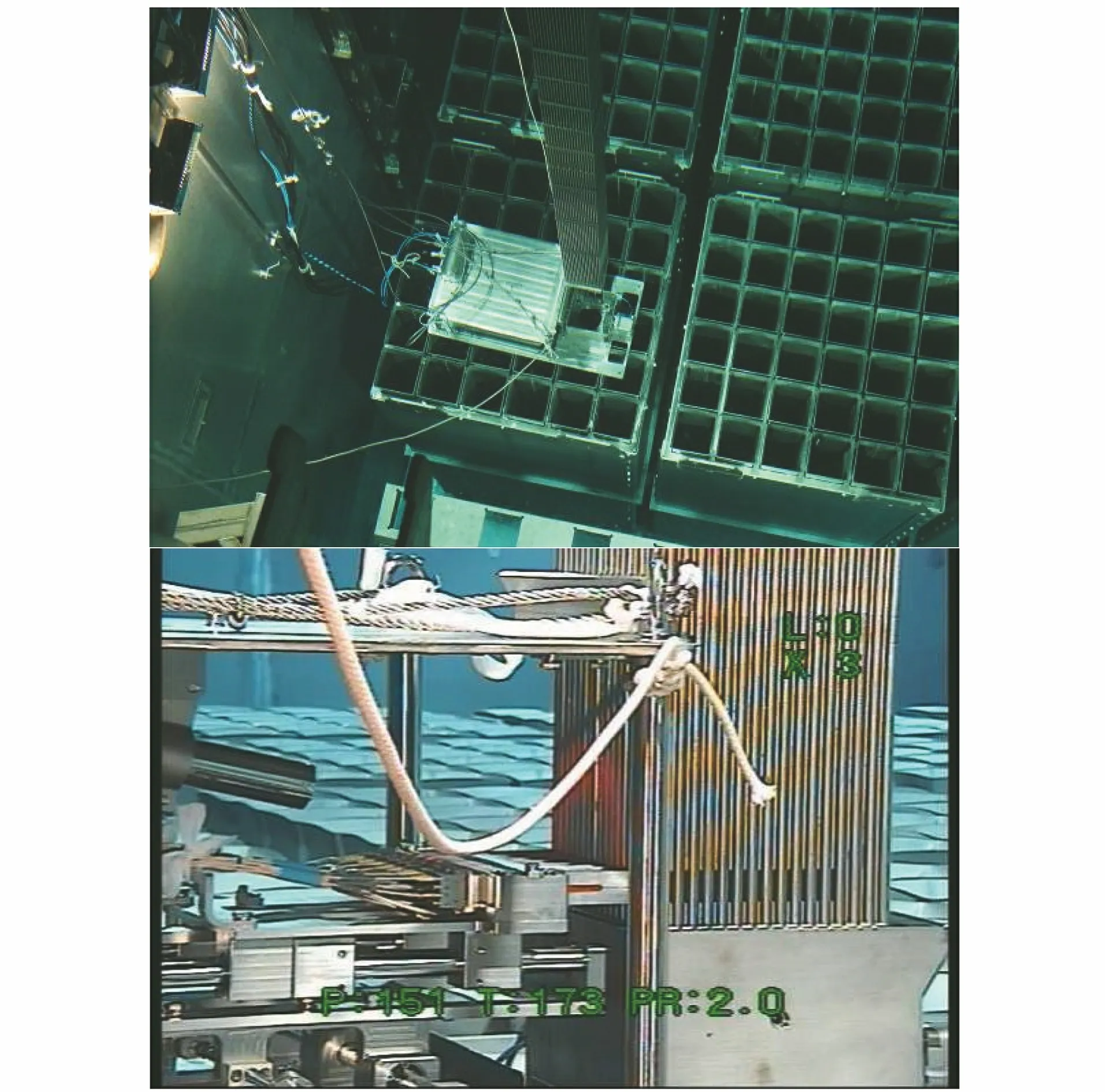

为验证破损燃料组件超声检测系统具有可实施性,在整套系统完成调试、测试后,运至核电厂进行现场验证。验证过程模拟整个检测流程,包括设备调试、水下安装、标定、检测、检测后数据分析、设备出水等。

利用燃料厂房行车将扫查装置吊装至乏燃料水池存储格架,再利用扫查装置下部的定位结构插入存储格架内实现其定位、安装,在确认扫查装置功能正常后,抓具抓取被检燃料组件送至扫查装置内,开始超声检测。整个检测过程需借助远处水下摄像头及近距离耐辐照摄像头进行监控,以保证被检组件及扫查装置安全。检测系统验证现场如图9所示。

图9 检测系统验证现场

通过设备水下安装、标定、检测及设备从乏燃料水池格架移出等一系列现场验证,结果表明,研制的破损燃料组件系统具备现场实施破损燃料组件超声检测的能力。

4 注意事项

现场检测时,为保证超声检测的顺利进行,并提高破损燃料棒的检出率,需采取以下措施。

(1) 发现疑似破损燃料棒信号后,为避免因晶片与燃料棒间距不同而导致的信号差异,应从被检组件的4个面进行检测,并对检测结果进行相互印证,确保检测结果的准确性。

(2) 必要时,可从不同高度对燃料组件实施检测,经查阅资料,底部两层和顶部两层格架附近通常可发现绝大部分破损燃料棒,而中间位置的外表面附着物会对超声检测结果分析造成影响。

(3) 探头组布置间距根据燃料组件中燃料棒间隙进行布置,燃料组件在运行一段时间后会发生弯曲变形,可能造成探头组无法穿过燃料组件,可根据实际情况更换单探头进行检测。

(4) 超声检测发现存在破损燃料棒后,可通过外围视频检测确认检测结果,并对破损燃料棒录像,为后续破损燃料棒更换提供依据。

(5) 在进行破损燃料组件超声检测后,通常会对破损燃料棒进行更换,因此在对燃料组件进行超声检测与修复时,应采用统一的编号对燃料棒进行定位,防止更换燃料棒时出现错误。

5 结论

(1) 破损燃料组件超声检测系统可有效识别标定组件中的完好燃料棒与破损燃料棒。

(2) 该检测系统可有效识别AFA 3G燃料组件中的完好燃料棒、破损燃料棒、导向管及仪表管的超声信号。

(3) 该检测系统在3 509 Gy·h-1的γ射线辐照下可正常工作,可承受的最大累计剂量大于14 036 Gy。

(4) 该检测系统可在核电厂燃料厂房及乏燃料水池内安装,并通过换料机操作燃料组件,实现破损燃料组件的自动超声检测。