一种直接生长在镀镍碳布上的整体式催化剂载体碳纳米管

ULLAH Siraj,朱春奇,李佳欣,齐 骥,梁长海

(大连理工大学 精细化工国家重点实验室,辽宁 大连 116024)

氢气作为一种绿色可再生能源,具有高密度能量储存和零碳排放的特点。将绿氢整合进传统化石能源产业链,降低制氢碳排放,是传统石化产业实现升级的一种有效方式。对电解水制氢高效催化材料进行开发研究,有助于提高可再生能源转化效率[1-2]。电解水反应包括2个“半反应”:析氢反应(HER)和析氧反应(OER)。其中,OER的反应动力学迟缓,且其实际电解电压远大于其理论电解电压(1.23 V)。所以,OER较低的反应活性和所需的较高电压使电解水制氢的发展受到阻碍。因此,需要在析氧反应中使用催化剂提高其反应活性和降低所需电解电压。而传统的IrO2和RuO2等析氧反应催化剂由于其高成本、稀缺性等问题,在使用中受到越来越多的限制[3-4],因此,进一步开发实用、低成本、储量丰富的非贵金属催化剂,以稳定、高活性地催化电解水全制氢,对经济发展和环境保护至关重要。

近年来,人们广泛研究了储量丰富、具有成本效益的金属电极,特别是过渡金属Ni、Fe、Co及其硫化物[5]、磷化物[6]和氧化物[7]的电极,它们在析氧反应中表现出优异的催化性能。然而,提高其催化活性、表面积、导电性和工业应用的稳定性仍然是重大挑战。解决这些问题的方法之一是,提高催化剂表面积的利用率,其中有效的方法是将非贵金属沉积到合适的载体上[2]。随着纳米技术的快速发展,对碳基材料(碳纳米管、碳纳米纤维、石墨烯、碳布等)的研究也越来越多[8-11]。其中碳纳米管(CNT)作为催化剂载体已经被广泛报道[8,12-14]。

高纯度和高密度的碳纳米管因具有大比表面积、高电导率和高稳定性等独特性能被广泛应用于多个领域。目前,激光烧蚀[15]、电弧放电[16]和化学气相沉积(CVD)[17]等方法已经被用于大规模地合成碳纳米管。在激光烧蚀和电弧放电方法中,石墨通常被用作初始材料。而当需要将碳纳米管黏结在一个基底材料上时,可以通过化学气相沉积方法使其生长。碳布作为一种低成本易得的纺织品,因其具有高导电性、耐腐蚀性、耐用性和高机械强度而成为电催化应用中集成催化剂的理想基材[18]。研究证明,在碳布上直接生长碳纳米管可以大大增强催化剂的表面积、催化活性和导电性,从而实现催化剂长时间催化[19]。Kamavaram等[20]报道了通过化学气相沉积在碳纤维(CF)基材上制备的碳纳米管,在质子交换膜燃料电池的应用中展示出巨大的前景。Lin等[21]研究了通过将碳纳米管转移到碳纤维上制备CNT/CF复合材料,并证明了该复合材料可作为电极的集流器。Lü等[22]制备了一种用于超级电容器的CNT/CF电极,并表明其具有较高比电容和低接触电阻。尽管CNT/CF复合材料具有大的表面积、良好的导电性和三维多孔结构的优点,但该碳布基底仍有待于优化,以使得碳纳米管在其上更加均匀且高密度地生长。此外,该材料作为电解水反应中活性载体的研究依然鲜有报道。

事实上,碳纳米管作为催化剂载体,也存在着一定的问题。当在电解水反应中使用粉末状碳纳米管负载型催化剂时,经典的析氢或析氧催化电极材料制备方法是将催化剂粉末与黏结剂混合成浆液,并一起喷涂在集电体/基底上。对于析氧反应和析氢反应,这种方法所得到的催化层不仅不够牢固,还增加了电极材料的电阻,使得电解水反应能耗升高。具体而言,因为每单位时间产生的气体量随电解水电流密度的增大而增加,所以在电解水过程中使用这种催化剂载体时,所产生的大量氢气或氧气气泡,不仅导致催化剂纳米颗粒从碳载体表面脱落,还会导致粉状碳纳米管负载型催化剂直接从基底上脱落,特别是当电极是通过喷涂方法制备的时候。因此,有必要合成基于碳纳米管的整体式催化剂载体,以便在获得大比表面积和高导电性的同时,提升催化材料的稳定性和耐久性,使其适于长时间较大电流电解水的应用。

笔者通过化学气相沉积法,使用电镀镍的电化学活化碳布(Ni-ECC)基底直接生长碳纳米管合成整体式催化剂载体(CNT/Ni-ECC)。目前,这种整体式催化剂载体材料在析氧反应中的应用尚未被报道。未来,如果在这种整体式催化剂载体表面进一步负载活性组分,将能够使催化剂高活性的表面积得到充分利用,得到高稳定性整体式催化材料,其应用范围不局限于电解水反应。

1 实验部分

1.1 原料和试剂

碳布(CC,HCP330 N),购自Ce Tech台湾有限公司;六水硫酸镍((NiSO4·6 H2O,质量分数99.9%),购自Sigma Aldrich公司;氢氧化钾(KOH,质量分数95%)和四氟硼酸(HBF4,质量分数大于40%),购自Aladdin试剂有限公司;乙醇(C2H5OH,体积分数95%),购自天津科密欧化学试剂有限公司;丙酮(CH3COCH3,高效液相色谱级),购自天津科密欧化学试剂有限公司;氩气(Ar,体积分数99.99%)和氢气(H2,体积分数99.99%),购自中国科学院大连化学物理研究所。去离子水(体积电阻率18 MΩ·cm)为实验室制备,用于所有实验。所有的化学试剂无需进一步提纯即直接使用。

1.2 合成过程

1.2.1 碳布的电化学活化处理

碳布(CC)(1 cm×1 cm)用去离子水、丙酮和乙醇(V1∶V2∶V3=2∶1∶1)的混合溶液进行2次预处理,每次20 min;然后用去离子水清洗2次,并干燥使碳布干净。碳布的电化学活化处理在200 mL 0.3 mol/L K2SO4电解液的三电极系统中进行。其中,碳布直接用作工作电极,碳棒和Ag/AgCl电极分别用作对电极和参比电极。使用计时电流法测试,施加2 V的直流电压100 s,以使较为疏水的碳布具备亲水性,得到活性炭布(ECC)。所获得的活性炭布在活化后用去离子水清洗。

1.2.2 碳纳米管生长基底(Ni-ECC)的合成

镍及其化合物是化学气相沉积生长碳纳米管反应中的催化剂,为了获得均匀致密的碳纳米管排列结构,需要镍基膜在碳布的纤维表面均匀覆盖,因此在碳纤维织物表面上电镀镍基膜非常关键。电镀过程是基于参考文献[23]的方法进行修改得到的。在碳纳米管生长基底的典型合成过程中,NiSO4·6H2O和HBF4以质量比9∶1溶解在200 mL去离子水中,以制备0.3 mol/L前体电解质溶液。所制备的前体电解质溶液用于与上述活化碳布相同的电化学装置中。使用计时电流法测试,施加-5 V的直流电压120 s,以使镍金属膜均匀地覆盖在碳纤维表面。在60 ℃的烘箱中干燥4 h,将所得碳纳米管生长基底命名为Ni-ECC。通过对镍沉积前后的样品进行称重,确定镍基膜的质量为3 mg。

1.2.3 整体式催化剂载体(CNT/Ni-ECC)的合成

基于化学气相沉积法[24]做了一些修改,在Ni-ECC 基底上合成碳纳米管,合成过程使用带有石英管的传统卧式炉管作为反应室。首先,将Ni-ECC 小心地放入反应室中,催化剂在体积流量分别为60 mL/min氢气和10 mL/min氩气的混合气氛中进行还原。将还原反应温度以2 ℃/min的升温速率由环境温度升至450 ℃并保持2 h。在碳纳米管的生长过程中,使用2 mL乙醇和体积流量为60 mL/min 的氩气分别作为碳源和载气,将还原反应温度升至750 ℃并保持90 min。在氩气气氛下冷却至环境温度,得到的材料即为整体式催化剂载体,命名为CNT/Ni-ECC。

1.3 测试方法

1.3.1 物理性能表征

使用日本理学公司的Rigaku(D/Max 2400)X射线衍射仪(镍过滤的CuKα辐射)进行电极的X射线衍射(XRD)分析。通过美国Thermo Fisher Scientific公司的DXR智能拉曼光谱仪获得拉曼光谱。通过美国FEI公司的FESEM(场发射扫描电子显微镜,Nova NanoSEM 450)和美国FEI公司的HRTEM(高分辨率透射电子显微镜,Tecnai F30)表征电极材料的尺寸、形态和结构。

1.3.2 电化学测试

在环境温度下,在与PGSTAT 302 N电化学系统(Metrohm nova autolab)相连接的三电极设备中,使用1 mol/L KOH电解质溶液进行电化学测量。所有合成的材料直接用作工作电极,铂片和Hg/HgO 分别用作对电极和参比电极。为方便起见,所有测量的电势均通过能斯特方程转换为可逆氢电极(RHE)标度:ERHE(V)=EHg/HgO+0.059pH+0.098 V(pH=14),其中,ERHE为相对于可逆氢电极(RHE)的电压,V;EHg/HgO为相对Hg/HgO电极的电压,V;pH为电解液的pH值;0.059为比例系数,V;0.098为Hg/HgO电极的标准电极电压,V。首先,在相对于可逆氢电极(RHE)的施加电压范围为1.224~1.824V的电位窗口下,以50 mV/s的扫描速率运行30次循环伏安法(CV)使催化剂稳定。以1 mV/s的扫描速率,记录从相对于可逆氢电极(RHE)的施加电压范围为1.224~2.224 V的线性扫描伏安曲线(LSV)。在300 mV的阳极过电位、100 kHz~0.1 Hz的频率范围、10 mV的交流电压的条件下进行电化学阻抗谱(EIS)测量。在相对于可逆氢电极(RHE)的施加电压范围为0.990~1.090 V内收集循环伏安法数据,扫描速率从20增加至120 mV/s。

2 结果与讨论

2.1 整体式催化材料CNT/Ni-ECC的合成过程

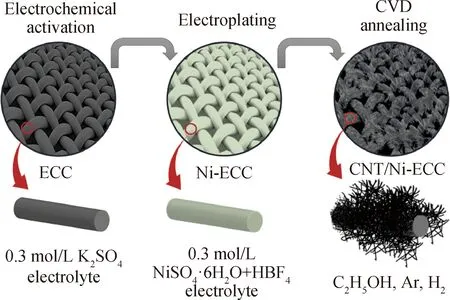

在典型的整体式催化剂载体合成过程中(如图1所示),清洗疏水性碳布(CC),并使用硫酸钾中性电解质溶液将其进行电化学活化处理,使其具有超亲水性得到电活化碳布(ECC)。为了在电活化碳布上稳定地生长高质量的碳纳米管,在基底上均匀沉积尺寸可控的催化剂薄膜至关重要。因此,使用过渡金属镍作为催化剂在碳布上生长的碳纳米管。对ECC进行均匀地电镀镍(Ni-ECC),并将其放入化学气相沉积系统。在化学气相沉积系统中,首先将其在450 ℃下、氩气和氢气的气氛中初步还原2 h。随后在750 ℃下氩气气氛中,将作为碳源的乙醇热分解90 min,使碳纳米管稳定地生长在Ni-ECC载体上。在氩气气氛下冷却至环境温度后,得到电极材料CNT/Ni-ECC。

ECC—Electrochemically activated carbon cloth;Ni-ECC—Electrochemically activated carbon cloth electroplated by nickel;CNT/Ni-ECC—Integral catalyst support;CVD—Chemical vapor deposition图1 整体式催化剂载体CNT/Ni-ECC的整体合成过程示意图Fig.1 Schematic illustration of the overall synthesis process of integral catalyst support CNT/Ni-ECC

2.2 整体式催化材料CNT/Ni-ECC的物理特性表征

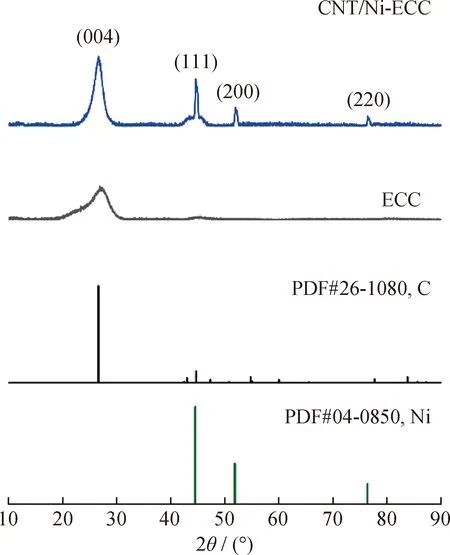

为研究CNT/Ni-ECC的形成机理,对其和ECC进行XRD分析,如图2所示。将ECC和CNT/Ni-ECC的XRD图与JCPDS(粉末标准联合委员会)提供的数据进行比较。由图2可知,ECC和CNT/Ni-ECC谱图中,在2θ为26.6°处附近出现了对应于C(PDF#26-1086)的(004)晶面[25];在2θ为44.5°、51.8°和76.3°处出现的特征峰分别对应于镍(PDF#70-0989)的金属面(111)、(200)和(220)晶面[26-27]。其中,整体式催化剂载体CNT/Ni-ECC中宽且尖锐的C(004)面峰是由于形成碳纳米管而出现的,镍峰证实了镍基膜中金属态镍的存在。

图2 ECC、CNT/Ni-ECC的XRD谱图Fig.2 XRD patterns of the catalytic supports and the matching PDF cards

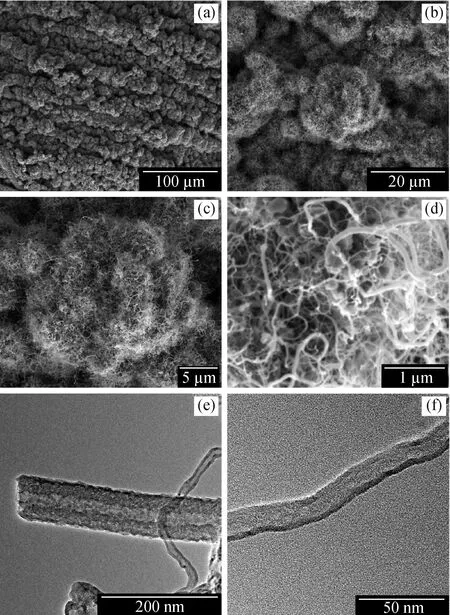

图3为CNT/Ni-ECC的FESEM和HRTEM照片。由图3可知:CNT/Ni-ECC的FESEM照片显示,通过化学气相沉积法,团簇状的三维碳纳米管结构在750 ℃已经成功形成;碳纳米管在Ni-ECC的表面形成了密集的团簇状纤维形态,这有助于其在催化反应中提供较大的表面积、加强电解液的传质和渗透气体。此外,用HRTEM方法进一步研究了CNT/Ni-ECC的形态,HRTEM照片显示,形成的多壁碳纳米管直径范围为20~150 nm,能够明显区分出碳纳米管壁和其内部的中空结构。

图3 750 ℃时通过化学气相沉积法(CVD)形成的碳纳米管CNT/Ni-ECC的FESEM图像和HRTEM照片Fig.3 FESEM and HRTEM images of CNT/Ni-ECC formed by CVD at 750 ℃(a)—(d)FESEM;(e)—(f)HRTEM

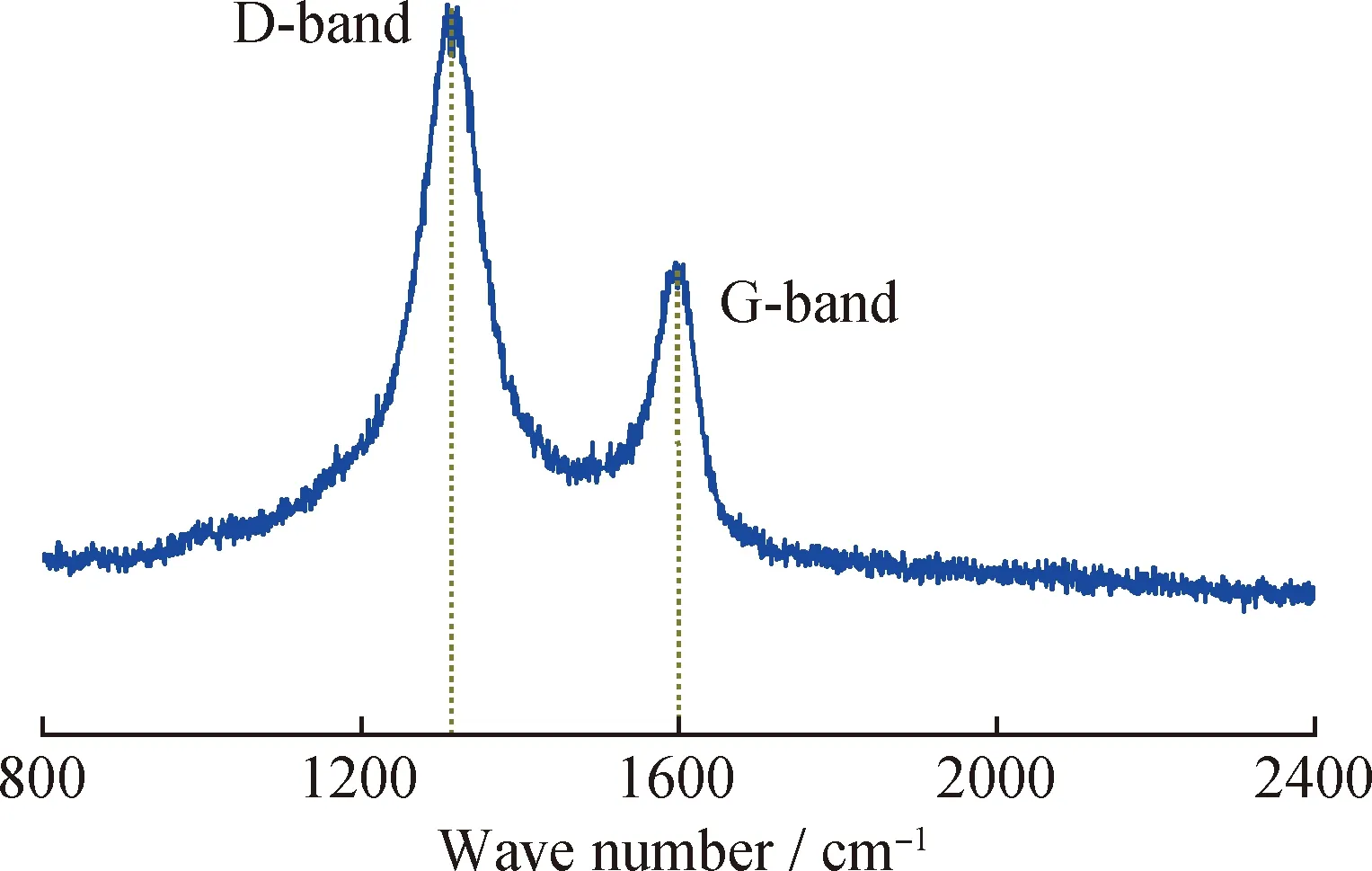

用拉曼光谱分析了CNT/Ni-ECC的非晶态和石墨化特征,如图4所示。由图4可知,CNT/Ni-ECC谱图在1309 cm-1的D波段和1596 cm-1的G波段处均显示出清晰的特征峰[19]。其中,D波段主要是由碳的缺陷或晶格紊乱引起的;G波段主要是与sp2杂化石墨碳相关的特征峰[28]。D波段和G波段强度比(ID/IG)为1.57,证实了CNT/Ni-ECC存在大量的结构缺陷[29-30]。CNT/Ni-ECC的缺陷结构来源于碳布的电化学活化亲水改性所产生的表面含氧基团,而这些含氧基团在电镀溶液与碳布充分接触形成均匀覆盖碳布上的镍基膜镀层中至关重要。因此,CNT/Ni-ECC中大量结构缺陷的存在,提高了碳纳米管的可生长表面积,进而提高了最终复合材料的表面积,使得CNT/Ni-ECC有潜力作为一种负载活性位材料的整体式催化剂载体。

图4 CNT/Ni-ECC的拉曼光谱谱图Fig.4 Raman spectrum of CNT/Ni-ECC

2.3 整体式催化材料CNT/Ni-ECC的电化学性能表征

室温下,在1 mol/L KOH(pH=14)中,以400 r/min 的恒定磁力搅拌,使用三电极系统进行催化剂载体的电化学分析。在进行的电化学分析之前,首先以50 mV/s的扫描速率运行30次循环伏安法(CV)使ECC、Ni-ECC、CNT/Ni-ECC达到稳定状态。

根据双电层电容(Cdl,μF/cm2)伏安图的非法拉第区域估算所有电极的电化学活性表面积(SECSA,cm2)。Cdl通过绘制扫描速率与电流密度的数据关系图得到拟合直线的估算斜率,其中拟合直线的斜率是Cdl的2倍[31]。

SECSA可由公式(1)计算得到。

SECSA=Cdl/Cs

(1)

式中:Cdl是电极材料的双电层电容,μF/cm2;Cs是电解液对应pH值下的比电容,μF/cm2。在pH=14的碱性条件下,几何表面积为1 cm×1 cm的电极材料光滑表面的Cs通常为20~60 μF/cm2。在计算中使用Cs=40 μF/cm2作为平均值[32]。

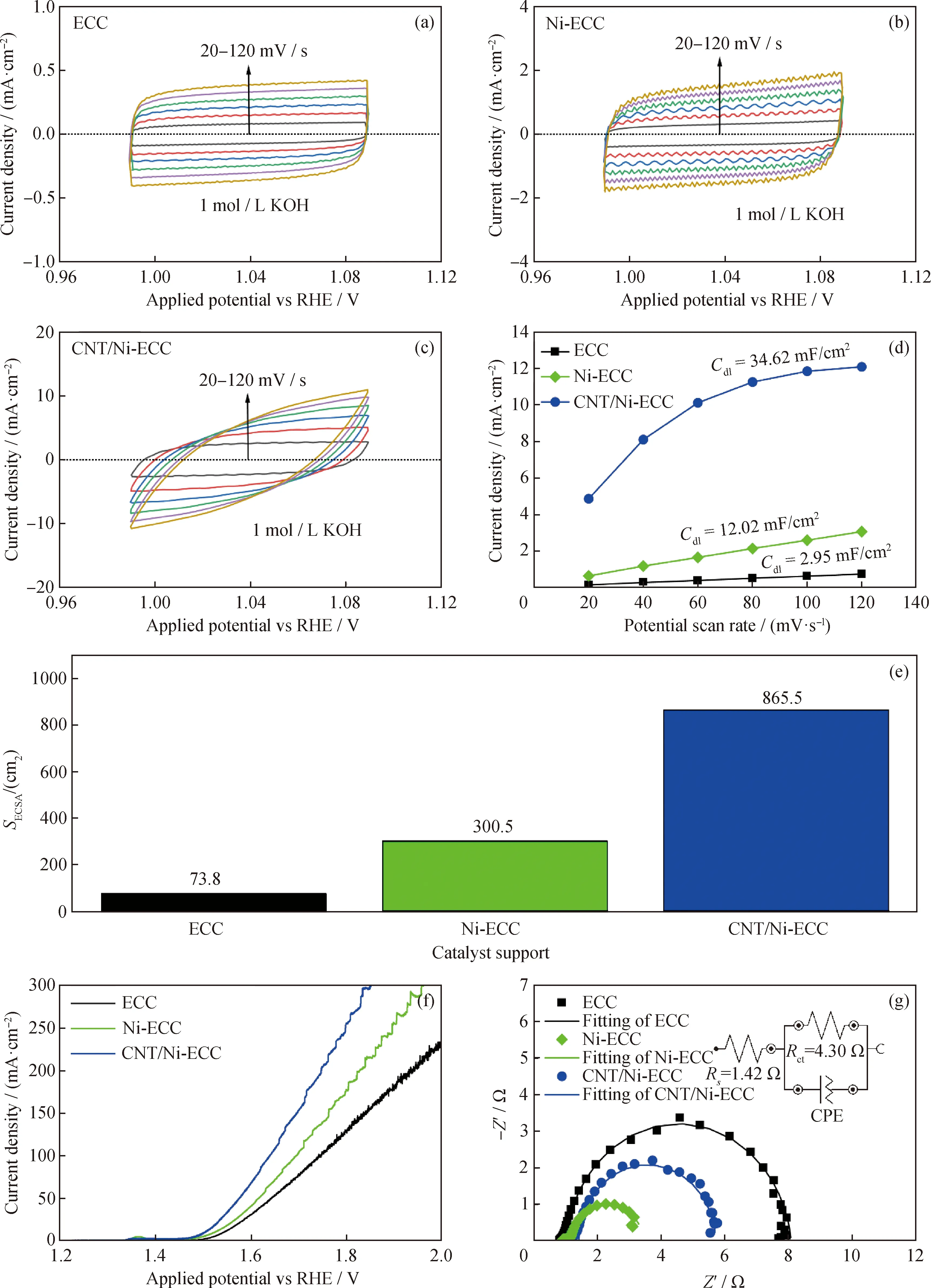

在1 mol/L KOH中,ECC、Ni-ECC、CNT/Ni-ECC在相对于可逆氢电极(RHE)的施加电压范围为0.990~1.090 V的电位窗口下,以递增扫描速率(20~120 mV/s)的方式记录的循环伏安图如图5(a)~图5(c)所示。通过绘制在相对于可逆氢电极(RHE)的施加电压为1.040 V时的阴极电流密度与阳极电流密度之差ΔJ(janodic-jcathodic)与扫描速率的关系图来估算双电层电容[33]。图5(d)为ECC、Ni-ECC和整体式催化剂载体CNT/Ni-ECC的双电层电容图。由图5(d)可知,ECC、Ni-ECC和CNT/Ni-ECC的双电层电容计算结果分别为2.95、12.02和34.62 mF/cm2;CNT/Ni-ECC具有较高的双电层电容值,表明其具有更高密度的活性位点。通过公式(1)计算得到ECC、Ni-ECC和CNT/Ni-ECC的电化学活性表面积,如图5(e)所示,分别为73.63、300.5和865.5 cm2。这表明,碳纳米管的生长对CNT/Ni-ECC样品具有很大的影响(图5(a)~(e)),其大大增加了材料的双电层电容、电化学活性表面积和反应的电流密度。

通过线性扫描伏安法(LSV)法进一步研究所制备电极的催化活性,在1 mV/s的扫描速率下,获得了ECC、Ni-ECC和CNT/Ni-ECC析氧反应的LSV曲线,如图5(f)所示。由图5(f)可知,碳纳米管明显改善了电催化析氧反应性能,ECC、Ni-ECC和CNT/Ni-ECC产生100 mA/cm2电流密度的过电位分别为514、465和409 mV。相对于其他电极材料,CNT/Ni-ECC可以在较小的电位下产生相同的电流密度。析氧反应对于相同电流密度所需电压的降低可能是由于在Ni-ECC上生长了碳纳米管,碳纳米管可能作为ECC表面的导电涂层参与了导电,从而提高了催化剂载体的导电性。

ΔJ(1.040)—Difference between the anodic current density and the cathodic current density at 1.040 V vs RHE;Z’—Real part of impedance;Z”—Imaginary part of impedance;Rs—Solution resistance;Rct—Charge transfer resistance;CPE—Constant phase element图5 电极ECC、Ni-ECC、CNT/Ni-ECC的电化学分析Fig.5 Electrochemical analysis of electrode ECC,Ni-ECC and CNT/Ni-ECC(a)—(c)Cyclic voltammograms in non-faradaic regions;(d)Estimation of double layer capacitance (Cdl)plot;(e)Comparison of electrochemical active surface area (ECSA);(f)OER polarization curves;(g)Nyquist plots obtained at an overpotential of 300 mV and EIS equavilant circuit (illustration)

通过测量电化学阻抗谱(EIS)估算与电极和电解质的电荷转移界面有关的电荷转移电阻(Rct,Ω),以研究析氧反应动力学。较低的Rct表示较快的反应速率,其一般是从EIS测量的拟合Nyquist图中的高频区域半圆直径处获得[34-35]。在阳极过电位为300 mV时获得的整体式催化剂载体的Nyquist图如图5(g)所示。通过拟合图5(g)Nyquist图做等效电路图,获得ECC、Ni-ECC和CNT/Ni-ECC的Rct分别为7.08、2.32和4.30 Ω。其中,CNT/Ni-ECC具有较低的Rct,表明CNT/Ni-ECC催化剂载体具有更好的导电性和更低的电荷转移电阻。ECC阻抗谱的半圆直径在引入碳纳米管后明显减小,说明CNT/Ni-ECC的电荷传输电阻远低于ECC,有助于电子的快速传输。这表明,在Ni-ECC上生长碳纳米管可以进一步降低电荷转移电阻,该复合材料适合作为电催化剂载体。

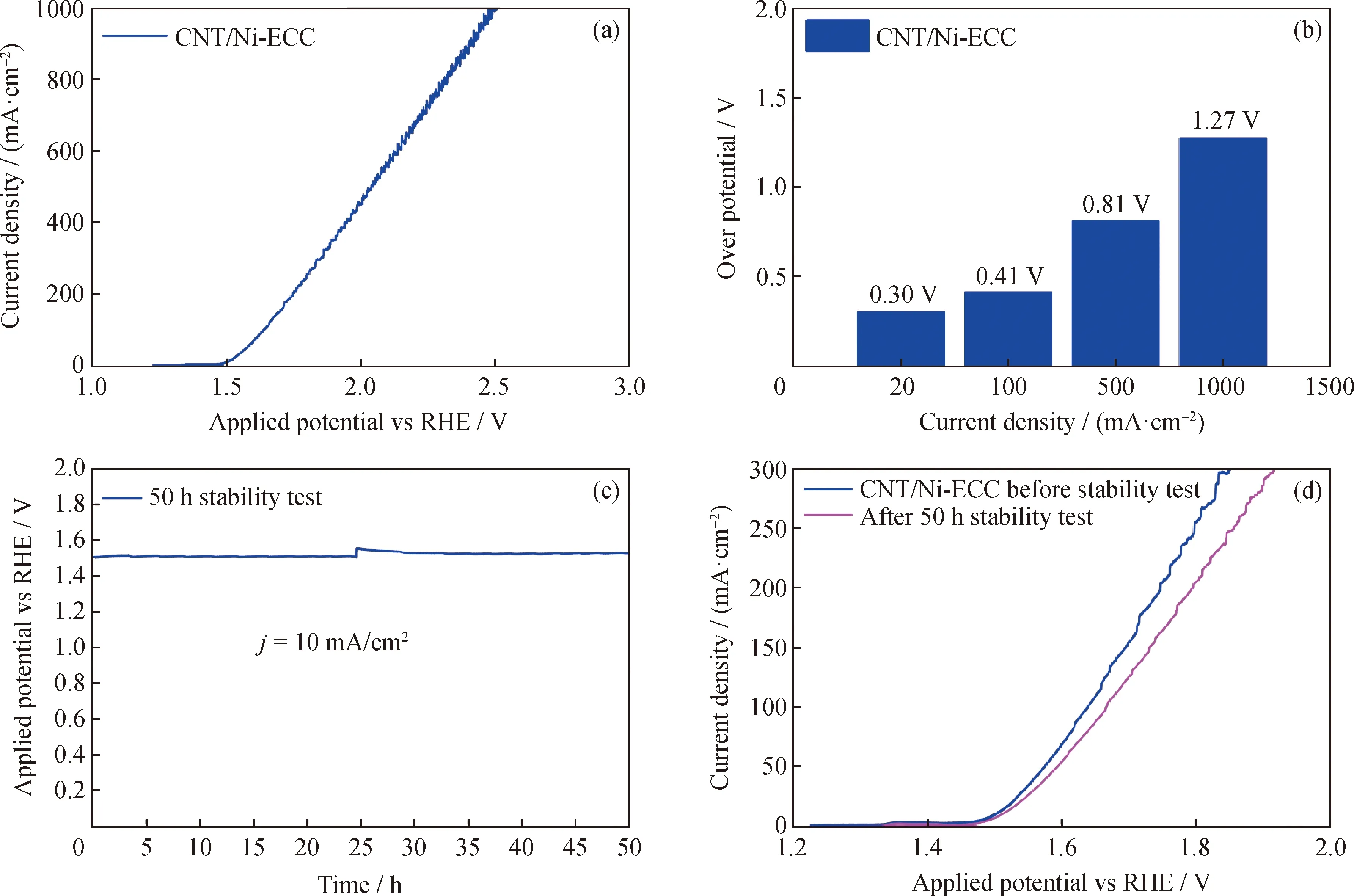

笔者所在课题组制备了具有一定催化活性的粉末状碳载体[36],它们在低电流密度下降低了负载型催化剂的过电势。然而,由于粉末状催化材料与电极的结合不够紧密,且使用黏合剂的电阻比较大,使得由粉末状催化材料所制备的催化剂和后续喷涂的电极无法应用于具有较大电流的析氧反应过程中。为了解决该问题,采用相对稳定的整体式催化剂载体,在1 mol/L KOH中应用相对于可逆氢电极的施加电压为1.22~2.52 V的阳极电位(析氧反应),使用线性扫描伏安法(LSV)确定了整体式催化剂载体实现大电流密度的能力,如图6(a)所示。由图6(a)的LSV曲线计算得,整体式催化剂载体CNT/Ni-ECC在0.30、0.41、0.81、1.27 V的过电位下,分别产生了20、100、500和1000 mA/cm2的电流密度,如图6(b)所示。这表明整体式催化剂载体CNT/Ni-ECC用于开发电解水过程的高活性和稳定的催化材料非常合适。CNT/Ni-ECC虽然主要定位为析氧反应的催化剂载体,然而其本身已经具有了实现较大电流析氧反应过程的电催化活性,其主要的活性位可能是暴露出来的镍在反应过程中转化成的NiOxHy,以及碳管生长过程中包覆在碳管壁下的“铠甲型”催化剂[37]。

使用计时电位法或计时电流法研究CNT/Ni-ECC的长期稳定性以评估对应电极的耐用性。在1 mol/L KOH中,10 mA/cm2的恒定电流密度下,对CNT/Ni-ECC进行50 h的长期稳定性测试,如图6(c)所示。由图6(c)可知,在稳定性测试期间,除了电压的小幅波动外,电位电压保持稳定。这种波动是由析氧反应中析出的氧分子形成的易于渗透的氧气气泡造成的。这些疏水性气泡很可能附着在电催化剂表面上,导致活性表面位点暂时阻塞,直到气泡长到足够大并从表面脱离,因此产生了电压波动。由图6(d)可知,稳定性测试后的LSV曲线保持相对稳定,虽然与初始LSV曲线相比电流密度略有下降,但CNT/Ni-ECC整体式催化剂载体仍表现出较强的稳定性。综上表明,CNT/Ni-ECC催化剂载体在OER过程中具有良好的活性和稳定性。

3 结 论

通过电化学沉积法和化学气相沉积法合成了1种整体式催化剂载体CNT/Ni-ECC。所合成的整体式催化剂载体是由稳定生长在镀镍碳布上的团簇状碳纳米管所构成的。CNT/Ni-ECC整体式催化剂载体具有以下优点:

(1)在电化学活性碳布上均匀地电镀了金属镍,这不仅促进了碳纳米管与纳米纤维基底之间的稳定结合,而且还生长形成了高面密度分布的团簇状的三维碳纳米管结构,有利于大比表面积的电荷传输和物料的传质。

(2)由于没有使用黏合剂,碳纳米管与基底的直接接触有利于降低电荷传输电阻。

(3)整体式催化剂载体CNT/Ni-ECC具有34.62 mF/cm2的双电层电容、865.5 cm2的电化学活性表面积和4.30 Ω的电荷转移电阻。当在1 mol/L KOH中作为析氧反应的催化剂进行反应时,CNT/Ni-ECC在0.409 V的过电位下实现了100 mA/cm2的较大电流密度,表现出优异的催化活性。在恒定电流密度为10 mA/cm2的50 h稳定性测试中电位电压保持稳定,且50 h测试后的LSV曲线保持相对稳定,表明CNT/Ni-ECC具有优异的稳定性。

在电镀镍膜的电化学活性碳布(Ni-ECC)基底上直接生长出碳纳米管,为在镍碳载体上合成碳纳米管提供了一种简便方法,这种整体式的催化剂载体已经具有了一定的析氧反应活性,在未来的工作中,可以在该催化剂载体表面负载其他的活性组分,以进一步提高其表观活性和表面积的利用率,以这种思路所研发的一系列新型材料有望应用于各类电催化、热催化和光催化等反应。

j—Constant current density for long-term stability test图6 CNT/Ni-ECC电极的电化学性能测试Fig.6 Electrochemical performance analysis of electrode CNT/Ni-ECC(a)LSV curve of CNT/Ni-ECC during oxygen evolution reaction;(b)Comparison of electrochemical active surface area (ECSA);(c)CNT/Ni-ECC 50 h stability curve at constant current density of 10 mA/cm2 in 1 mol/L KOH;(d)LSV curves of CNT/Ni-ECC before (in blue color)and after (in pink color)50 h long term stability test;(e)The required overpotentials to achieve current densities at 20,100,500 and 1000 mA/cm2 over the CNT/Ni-ECC electrode for OER