原油直接催化裂解过程模拟与工艺参数优化

周 鑫,闫 昊,赵 辉,刘熠斌,陈小博,杨朝合

(中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580)

乙烯和丙烯是重要的基本化工原料,目前仍需大量进口以维持供需平衡[1]。尽管许多替代技术(如丙烷脱氢、甲醇制烯烃等)对其生产具有一定的补充[2-3],但通过蒸汽裂解与催化裂化/裂解生产的乙烯和丙烯仍占据主要的市场份额[4]。随着可再生能源及新能源汽车的发展,全社会对汽油、柴油的需求增长放缓[5],成品油供大于求的矛盾开始显现并不断加剧,炼油企业对开发多产化学品、少产成品油工艺技术的热情“迅速升温”。

原油直接催化裂解生产基本化工原料技术不仅能够缩短工艺流程,降低装置投资,而且还能最大幅度地增产低碳烯烃和轻质芳烃等基本化工原料,可助力炼油企业实现由“燃料型”向“化工型”的一步式跨越,因而引起了国内外学者的广泛关注。Corma等[6-7]研究了沙特超轻原油直接催化裂化的产物分布,构建了九集总反应动力学模型。结果表明,在560~640 ℃之间,沙特超轻原油重质馏分的裂化速率分别是其柴油馏分的2倍,汽油馏分的10倍。Al-Khattaf等[8-9]对比了不同反应器和催化剂对沙特超轻原油催化裂化性能的影响。结果表明,在600 ℃ 的反应温度下,采用固定床微反以及MFI(沸石分子筛)混合的平衡催化剂进行反应,所得乙烯和丙烯的收率最高,为29%。Usman等[10-11]对沙特超轻原油直接催化裂化以及回炼轻、重循环油馏分进行了实验研究。结果表明,通过回炼轻、重循环油,乙烯与丙烯收率之和从20%提高到26%,汽油收率从40%提高到50%。

根据现有研究成果,原油直接催化裂解工业应用所面临的关键问题是:(1)如何高效催化转化原油中的小分子烷烃;(2)如何有效抑制氢转移反应,提高烯烃选择性;(3)实现原油催化裂解过程的模型化与工艺参数优化。然而,针对上述问题的研究,特别是有关原油直接催化裂解过程模型的构建和工艺参数优化等的研究还非常有限,如若能在过程模拟、工程化集成、操作参数优化等方面完善原油直接催化裂解技术,则会为其工业化应用奠定坚实的基础。笔者基于两段提升管催化裂解多产丙烯技术以及原油直接催化裂解实验数据,采用Aspen HYSYS V11.0模拟软件构建了原油直接催化裂解(Crude oil direct catalytic cracking,COCC)工艺过程模型,并实现了关键工艺参数的优化,相关研究可为原油直接催化裂解工艺工业化中试试验提供支撑,亦可为其他原油直接催化裂化/裂解技术的优化设计提供借鉴。

1 原油直接催化裂解工艺模拟

1.1 Aspen HYSYS催化裂解二十一集总反应动力学模型

基于Jocab等[12]提出的十集总反应动力学模型,采用Aspen HYSYS催化裂解二十一集总反应动力学模型对原料和产物进行了进一步划分,如表1 所示[13]。二十一集总动力学模型能够处理原油原料,这是原始十集总模型所不能处理的。此外,将焦炭划分为由环合和缩合反应产生的焦炭和催化剂上发生脱氢反应生成的焦炭两个集总。由于考虑了催化剂的影响,使二十一集总反应动力学模型对产物焦炭收率的预测更为准确。

表1 Aspen HYSYS催化裂解二十一集总反应动力学集总划分[13]Table 1 Classification of the Aspen HYSYS catalytic cracking model based on 21-lumped reaction kinetics[13]

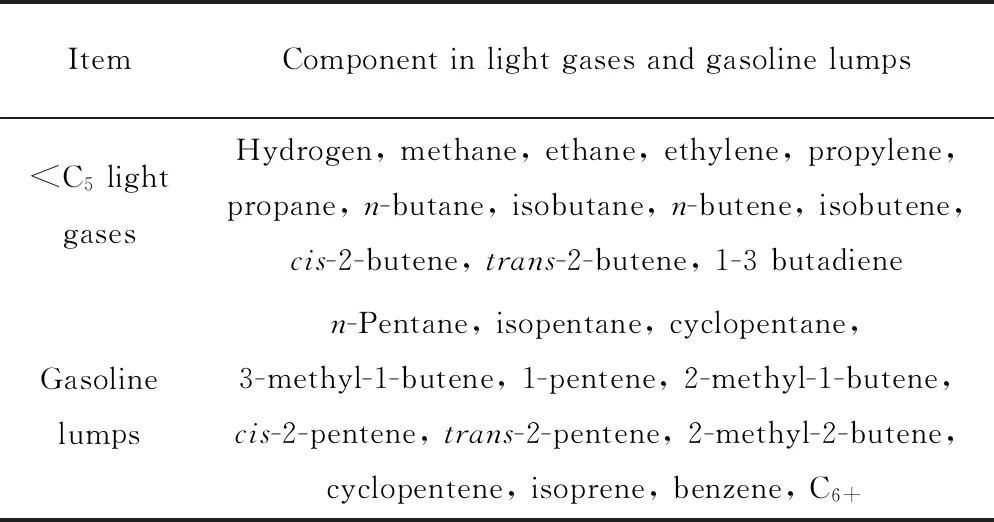

另外需要说明的是,Aspen HYSYS FCC单元模块采用模型校准参数对气体集总和汽油集总中的真实组分进行计算,如表2所示。模型的校准参数是基于实验数据或工业装置典型操作数据进行校正得到的。

表2 气体集总和汽油集总中的真实组分Table 2 Real components in gas and gasoline lumps

1.2 过程建模

采用Aspen HYSYS V11.0软件与Peng-Robinson状态方程对原油直接催化裂解过程进行建模。图1为原油直接催化裂解(COCC)工艺流程示意图。过程模型主要包括预热、反应、急冷、压缩以及分离5个过程。经脱盐脱水后的沙特轻质原油通过换热预热至200 ℃,原料油气进入闪蒸装置,轻烃以及石脑油等轻质原料进入第二段提升管进行催化裂解反应,重质原料进入第一段提升管进行反应。一段提升管反应温度为600 ℃,二段提升管反应温度为650 ℃。反应产物经废热锅炉及急冷装置冷却后(250~300 ℃),依次进入汽油分馏塔与急冷水塔冷却至室温,并分离出裂解油气中的重组分(裂解汽油、柴油以及油浆)。裂解气经三级压缩增压至1.05 MPa,经碱洗脱除酸性气体后,进入第四、五级压缩,增压至3.75 MPa,进入干燥塔进一步脱水。脱水后的裂解气进入冷箱,主要通过乙烯制冷与丙烯制冷提供分离过程相应的冷量。分离系统采用前脱乙烷工艺,脱除甲烷与氢气的裂解气进入脱乙烷塔T6,塔顶气经乙炔加氢后,进入乙烯精馏塔T10;塔底产物通过脱丙烷塔T7、丙烯精馏塔T8、碳四分离塔T9等实现产物的顺序分离。关于两段提升管系列技术的过程模型化方法请参考笔者前期已发表的文章[14-16]。

E1:Heat exchanger;E2:Waste heat boiler;E3—E7:Cold box;V1—V7:Flash tank;R1:Riser reactor;R2:Acetylene hydrogenation reactor;T1:Gasoline fractionator;T2:Diesel stripper;T3:Quench tower;T4:Caustic scrubber;T5:Demethanizer;T6:Deethanizer;T7:Depropanizer;T8:Propylene distillation tower;T9:C4 distillation column;T10:Ethylene distillation column图1 原油直接催化裂解(COCC)工艺流程示意图Fig.1 Process flow diagram of the direct catalytic cracking of crude oil

1.3 分析与验证

表3所示为原油直接催化裂解过程模型的模拟结果与提升管反应器实验结果的对比。从表3中可知,裂解产物模拟结果与实验结果的质量分数平均相对偏差为3.4%,验证了模拟结果的准确性。

表3 原油直接催化裂解模型结果与提升管反应器实验数据结果对比Table 3 Comparison between model results of crude oil direct catalytic cracking and riser experimental results

2 关键工艺参数分析与优化

2.1 预热温度的优化

与常规催化裂化/裂解工艺相比,预热温度这一工艺参数对原油直接催化裂解工艺产物分布的影响更大。最主要的原因是原油直接催化裂解过程中,随着预热温度的增加,轻馏分(轻烃、石脑油以及煤油)变为气态,从原油预热闪蒸罐顶部实现与重馏分(煤油、柴油、蜡油及渣油)的分离。为强化轻馏分催化裂解,促使其高效地转化为低碳烯烃,将其送至二段提升管进行催化裂解反应。乙烯、丙烯等关键产物收率随预热温度的变化趋势如图2所示。由图2可知:在相同的反应条件下(一段提升管出口温度600 ℃,二段提升管出口温度650 ℃,剂/油质量比15),随着预热温度的提升,乙烯、丙烯、甲烷与焦炭收率均随之降低。当预热温度低于190 ℃时,乙烯与丙烯的收率虽然较高,但干气与焦炭的总收率超过15%,此时催化裂解装置处于过度裂解状态;预热温度高于210 ℃时,乙烯与丙烯收率处于较低水平,并且为了满足催化裂解反应-再生系统的热平衡,优化后预热温度确定为200 ℃。

图2 原油直接催化裂解工艺过程模拟中关键产物收率随预热温度的变化Fig.2 The change of key product yields with preheating temperatures in the crude oil direct catalytic cracking simulation First riser outlet temperature:600 ℃;Second riser outlet temperature:650 ℃;Catalysts/Oil mass ratio:15

2.2 提升管出口温度的优化

提升管出口温度对原油直接催化裂解多产基本化工原料COCC工艺的产品收率和质量均有较大的影响。高的提升管出口温度可大大提高干气中乙烯,液化气中丙烯、丁烯的收率。然而过高的反应温度同样会导致催化剂循环速率过大、反应-再生系统热量失衡、设备结焦严重等一系列问题。在本研究中,由于原油轻馏分与重馏分分别进入不同的提升管反应器进行分区反应,需要同时考虑两段提升管出口温度对关键产物收率的影响,以实现最大化乙烯与丙烯的收率。关键产物收率随两段提升管出口温度的变化趋势如图3所示。由图3可知,丙烯、干气与焦炭收率受一段提升管出口温度与二段提升管出口温度影响,而乙烯收率对二段提升管反应温度较为敏感,最主要的原因是轻馏分与回炼C4进入二段提升管反应,提升反应温度有利于小分子烷烃催化裂解反应的进行。为了保证原油催化裂解装置乙烯、丙烯的收率与装置的热平衡,一段提升管出口温度确定为615 ℃。对于二段提升管反应温度的确定,需要同时考察关键中间产物回炼比与二段提升管出口温度和关键产物乙烯、丙烯收率的影响。

图3 原油直接催化裂解工艺过程模拟中关键产物收率随提升管出口温度变化Fig.3 Variation of key product yields with riser outlet temperatures in the crude oil direct catalytic cracking simulation(a)Ethylene yield;(b)Propylene yield;(c)Dry gas yield;(d)Coke yield Preheated temperature:200 ℃;Catalysts/Oil mass ratio:15

2.3 关键中间产物回炼量

在预热温度为200 ℃、一段提升管反应器温度为615 ℃的前提下,考察了二段提升管反应器温度与回炼比对关键产物乙烯与丙烯收率之和的影响,如图4所示。中间产物回炼注入二段提升管的位置从下至上分别为C4、催化轻循环油、催化重循环油。

图4 原油直接催化裂解工艺过程模拟中乙烯+丙烯收率随二段提升管出口温度与催化轻、重循环油回炼比的关系Fig.4 Relationship between ethylene + propylene yields and recycle ratios of light and heavy cycle oil with second riser outlet temperature in the crude oil direct catalytic cracking simulation(a)Ethylene+propylene yields vs second riser outlet temperature and recycle ratio of light cycle oil;(b)Ethylene+propylene yields vs second riser outlet temperature and recycle ratio of heavy cycle oil Preheated temperature:200 ℃;First riser outlet temperature:615 ℃;Catalysts/Oil mass ratio:15

综合分析图4(a)与(b)可知,回炼催化轻循环油与重循环油对乙烯和丙烯收率之和的提升均较为有限,尤其是回炼催化重循环油。当二段提升管反应温度为665 ℃、催化重循环油回炼比为0.015时(以新鲜原料质量为基准,下同),乙烯与丙烯收率之和为27.78%。类似地,当催化轻循环油回炼比高于0.025、二段提升管反应温度高于665 ℃时,提高二段管出口温度与回炼比对乙烯和丙烯收率之和的提升收效甚微,甚至增加装置的结焦风险。

乙烯与丙烯收率随二段提升管出口温度与C4回炼比的变化趋势如图5所示。由图5可知,二段提升管出口温度与C4回炼比均有利于乙烯、丙烯收率和的提高。但过高的二段提升管出口温度并不利于装置的平稳运行,甚至会增强装置的“过度裂解”,增加装置的结焦风险。因此,确定优化后的二段提升管出口温度为665 ℃,C4回炼比为0.08,催化重循环油回炼比为0.015,催化轻循环油回炼比为0.025。此时,乙烯与丙烯的收率分别为11.46%、19.65%。

图5 原油直接催化裂解工艺过程模拟中乙烯+丙烯收率与二段提升管出口温度和C4回炼比的关系Fig.5 Relationship between ethylene+propylene yields and C4 recycling ratio with second riser outlet temperature in the crude oil direct catalytic cracking simulation Preheated temperature:200 ℃;First riser outlet temperature:615 ℃;Catalysts/Oil mass ratio:15

3 经济效益分析

3.1 COCC工艺的总投资

建设项目的总投资、生产成本、净利润以及财务净现值是评估一套生产装置经济效益的重要指标[17]。笔者将分别对上述指标进行计算,定量地综合分析评价COCC工艺的经济效益。建设项目总投资指的是建成某套生产装置并投入生产运行所需的资金费用,主要由固定资产投资、流动资金以及建设期贷款利息组成。笔者采用生产规模指数法[18]对原油直接裂解COCC工艺的总投资进行估算,假设生产能力与投资额分别为Ptarget和Itarget,同类已建成的项目投资额和生产能力分别为Ibase和Pbase,则有:

(1)

式中:α为生产规模指数;λ为物价修正指数。本文α取值为0.8,λ取值为1.16。

原油直接裂解项目的参考投资主要参考陕西延长中煤榆林能源化工有限公司1.5 Mt/a常压渣油催化热裂解项目,该项目的总投资为28.8×108CNY。对于原油直接催化裂解COCC工艺,若年产1.0 Mt烯烃,相应的原油加工规模应为2.0 Mt/a,则总投资约为42.05×108CNY。

3.2 COCC工艺的生产成本

在确定工艺的总投资之后,全部费用估算的另一个重要组成部分为项目经营、工艺操作和产品销售等所需要的费用,即为产品生产成本[17]。生产成本主要包括原料费用、操作费用、固定费用(研发费用、装置折旧等)和其他费用;其他费用主要包括行政费用和销售费用。

Pcost=RMcost+Ucost+Fcost+Ocost

(2)

式中:Pcost为总生产成本;RMcost为原料成本;Ucost为公用工程费用;Fcost为固定费用;Ocost为其他费用。单位:CNY/t。

生产成本的计算过程如表4所示,采用优化后的操作参数,通过计算得出原油直接催化裂解加工大庆原油的直接生产成本为3285 CNY/t。

表4 原油直接催化裂解(COCC)工艺生产成本估算Table 4 Production cost estimation of the crude oil direct catalytic cracking (COCC)process

3.3 COCC工艺的净利润

目的净利润是该项目当年的总利润额减去应交的所得税后的金额。笔者采用中国石油化工集团公司经济技术研究院编写的《参数与数据(2020年版)》中所提供的“项目经济效益测算中国东海岸基础价格(the East Coast Basis Prices,ECBP)”和石化行业税费政策征收标准进行计算。以布伦特原油60 USD/bbl(1 bbl=159 L,下同)价格为测算基准,原油直接催化裂解所涉及到的产品价格如表5所示。

表5 原油直接催化裂解工艺所用原料及产品价格Table 5 Price of raw materials and products for the crude oil direct catalytic cracking process

采用优化后的操作参数,通过计算可得,加工大庆原油,COCC工艺的净利润为885 CNY/t,若按照加工大庆原油2.0 Mt/a的规模,项目所得税税率25%计算,能够创造的税后年经济效益高达13.28×108CNY/a。

3.4 COCC工艺的净现值

净现值是判别项目盈利能力的重要指标。净现值指的是在基准收益率下,项目在寿命周期内各年总的净现金流量之和,如式(3)所示[19]。净现值判别准则规定如下:净现值大于零,说明项目除保证能够实现规定的收益外,还能够得到额外的盈利(若涉及到各项目之间横向比较,净现值越大,说明项目的盈利能力越强);净现值等于零,表示项目刚好能够达到收益标准;净现值小于零,表示项目不能达到收益标准。

(3)

式中:NPV代表净现值,108CNY;TDC代表项目的总投资,108CNY;TPC代表项目的年生产成本,108CNY;PLS代表项目寿命周期,15 a;Pr为年项目净利润,108CNY;Dr为折现率,10%;Tr为项目所得税税率,25%。

通过计算,原油直接催化裂解COCC工艺的净现值为27.72×108CNY。可以看出,在布伦特原油60 USD/bbl的价格体系下,原油直接催化裂解COCC工艺在经济上是可行的。此外,COCC工艺的净现值为27.72×108CNY,进一步说明了原油直接催化裂解的投资回报率高。

3.5 敏感性分析

敏感性分析主要用于分析当某一过程变量/因素单独发生变化时(假定其他变量/因素均不发生变化),对项目经济性能的影响。根据敏感性分析结果,可用来评估项目的抗风险能力[20]。以布伦特原油60 USD/bbl价格为基准,选定生产负荷、原油价格、乙烯和丙烯等关键产品价格以及固定资产投资为项目的敏感因素,对原油直接催化裂解COCC工艺进行敏感性分析。当各敏感因素单独发生变化时,对项目的年净利润变化的影响结果如图6所示(敏感因素变化的步长为±10%,以大庆原油价格为例,基准价格为2983 CNY/t,变化后的原油价格为3281 CNY/t或2685 CNY/t)。从图6可以看出,原油价格单独发生波动时对项目的税后净利润影响最大;其次是关键产品乙烯价格变化对项目的税后净利润影响,再次是丙烯价格与生产负荷,固定资产投资的波动对COCC工艺的年税后净利润的影响最小。

图6 原油直接催化裂解工艺敏感性分析Fig.6 The sensitive analysis for the crude oil direct catalytic cracking process

4 结 论

以大庆原油为原料,基于实验数据,构建了原油直接催化裂解过程模型并实现了工艺参数优化与经济分析,得出如下结论:

(1)基于Aspen HYSYS二十一集总反应动力学模型,建立了原油直接催化裂解(COCC)工艺的过程模型。

(2)考察了预热温度、提升管出口温度、关键产物回炼比等操作变量对COCC工艺的乙烯、丙烯收率的影响,并实现了操作变量的优化。预热温度为200 ℃、一段提升管出口温度为615 ℃、二段提升管出口温度为665 ℃、碳四回炼比为0.08、催化重循环油回炼比为0.015、催化轻循环油回炼比为0.025(均以新鲜原料质量为基准)条件下,COCC工艺的热平衡与产物分布最优,乙烯和丙烯收率分别为11.46%和19.65%。

(3)以布伦特原油价格60 USD/bbl为基准,对优化后的COCC工艺进行经济效益分析,COCC加工大庆原油的成本为3285 CNY/t,年税后净利润为13.28×108CNY。

(4)在最优方案的基础上对敏感过程变量进行分析,结果表明,原油价格波动对项目的年净利润影响最大,其次是关键产物乙烯和丙烯的价格波动,生产负荷和固定资产投资对装置的年净利润影响较小。