阿独线ZLM IP 530/06 泵导流器失效分析研究

张明 盖晓鹏 张强德 杜华东

1国家管网集团西部管道有限责任公司

2长庆油田分公司技术监测中心

阿独线是哈萨克斯坦—中国原油管道的国内部分,起自阿拉山口泵站,经托托中间泵站加压后,止于独山子末站;管道全长246 km,设计输量2 000×104t/a,压力为6.3 MPa,管径D813 mm,密闭输送。输油主泵采用ZLM II 630/06 和ZLM IP 530/06泵[1];2017年至2020年先后有4台ZLM IP 530/06泵导流器发生失效无法运行,严重影响能源通道输量。因此,针对ZLM IP 530/06 泵导流器失效机理开展分析,制定解决措施,对保障西部陆上能源通道畅通具有重要意义[2-3]。

1 导流器基本情况

ZLM IP 530/06 型泵为水平中开双吸单级离心泵,额定排量大叶轮2 800 m3/h、小叶轮1 600 m3/h,扬程250 m,转速2 980 r/min[4]。该泵在叶轮出口与蜗壳间设置导流器,输送介质经叶轮加速后进入导流器被诱导至泵壳,在泵壳处将速度能转化为压力能,实现介质输送;导流器作为蜗壳延伸部分,能优化流场分布和消除水力产生的径向力。通过更换叶轮和导流器,能改变流量以满足不同的工程输量[5-6]。

2 失效机理分析

2.1 焊接结构分析

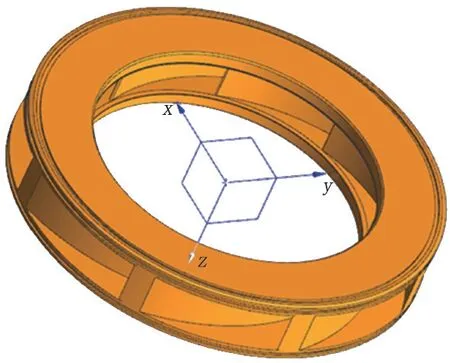

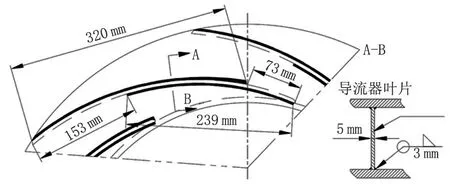

ZLM IP 530/06 泵导流器几何模型见图1。该导流器材质为热轧结构钢S355J2,出口侧叶片采用单边焊缝,进口侧同为单边焊缝。经测量,工作面有效焊缝长度为320 mm,背面有效焊缝长度239 mm,叶片厚度5 mm,焊角3 mm(图2)。

图1 导流器几何模型Fig.1 Geometric model of diffuser

图2 导流器叶片数据Fig.2 Data of diffuser vanes

导流器叶片焊缝开裂失效后,输油泵产生异响,一旦叶片断裂将堵塞流体通道,破坏平衡,并导致驱动、非驱动端振动升高,由2.9 mm/s 突变至6.00 mm/s 左右,严重影响泵机组平稳安全运行。由图2 可知,导流器叶片焊接结构不合理,未采取双面满焊结构强化焊缝强度。

2.2 断口宏观分析

ZLM IP 530/06 泵导流器叶片焊缝开裂主要有两个阶段,阶段一:初期叶片两侧内端面处焊缝从母材表面逐渐开裂;阶段二:叶片双侧焊缝开裂到一定程度后产生贯穿性分叉裂纹,裂纹扩展导致叶片断裂。典型导流器叶片焊缝失效照片如图3所示。

图3 导流器叶片焊缝失效Fig.3 Weld failure of diffuser vanes

叶片靠近内圈一端焊缝先出现开裂,裂纹沿焊趾、焊肉、基体逐渐扩展,起裂部位始于导流器基体焊趾处,起裂初始点导流器基体有微小掉块。叶片双侧焊缝开裂扩展到一定程度后,出现分叉裂纹,开裂处的叶片呈断裂状态从导流器基体上脱落,断口表面平坦光滑。裂纹源区位于叶片端部与导流器基体焊接连接尖角处,沿焊趾方向渐进扩展,焊缝及叶片表面未出现腐蚀特征,表面无腐蚀发生,排除应力腐蚀开裂因素[7]。

2.3 断口微观分析

采用金相显微镜、扫描电镜等分析仪器,开展焊缝和断口微区形貌、结构分析,进一步从微观角度分析焊缝失效机理[8-9]。

2.3.1 金相分析

在导流器上叶片微裂纹、焊缝、热影响区、母材四个典型位置取样,采用化学侵蚀制作、显示这四个区域金属显微组织,开展金相分析,结果如图4 所示。

图4 导流器金相组织Fig.4 Metallographic structure of diffuser

导流器叶片微裂纹呈沿晶特征,无明显分叉(图4a);不同区域金相组织不同,焊缝金相组织为铁素体、粒状贝氏体,具有一定韧性和较高强度,不容易发生开裂[10](图4b);热影响区金相组织为贝氏体,贝氏体组织产生与焊缝焊接后控冷息息相关(图4c);导流器母材以铁素体、珠光体组织为主,研究表明疲劳裂纹易萌生于铁素体和珠光体边界,并优先沿边界扩展(图4d)[11]。焊缝、热影响区、母材组织正常,母材中的铁素体和珠光体金相组织不利于抗开裂性。

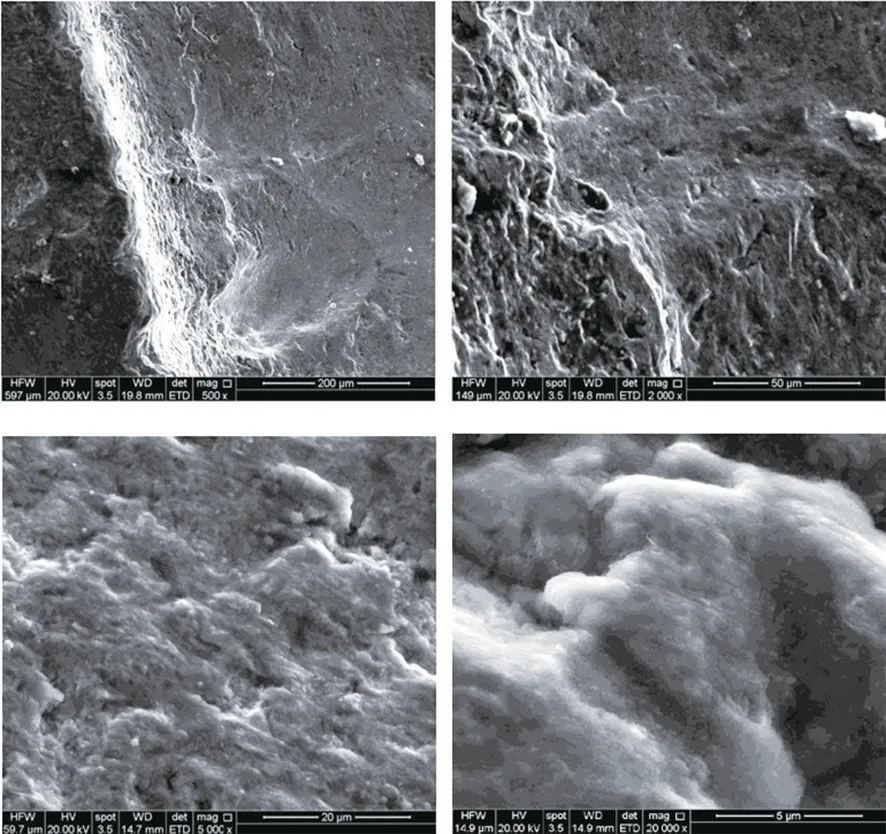

2.3.2 扫描电镜分析

导流器叶片上开裂断口经丙酮清洗后,借助扫描电子显微镜观察焊缝与基体间断口微观形貌,图5 是不同放大倍数下200、50、20、5 μm 断面微观形貌。

图5 不同放大倍数下断口形貌Fig.5 Fracture morphology under different magnification

由图5 可知,断口微观表面有明显的摩擦挤压痕迹,表明断口整体摩擦挤压较为严重,断面显示出平坦光滑和多源特征,未发现微观剪切唇区和腐蚀特征(200 μm)。断口部分区域表现出疲劳特征,扩展区均有疲劳条带(50 μm);进一步放大断口,不同局部出现显著的疲劳辉纹特征(20 μm 和5 μm)。断口微观形貌疲劳辉纹特征,表明疲劳是导致焊缝出现开裂的主要原因[12]。

2.4 流场分析

2.4.1 有限元模型和网格划分

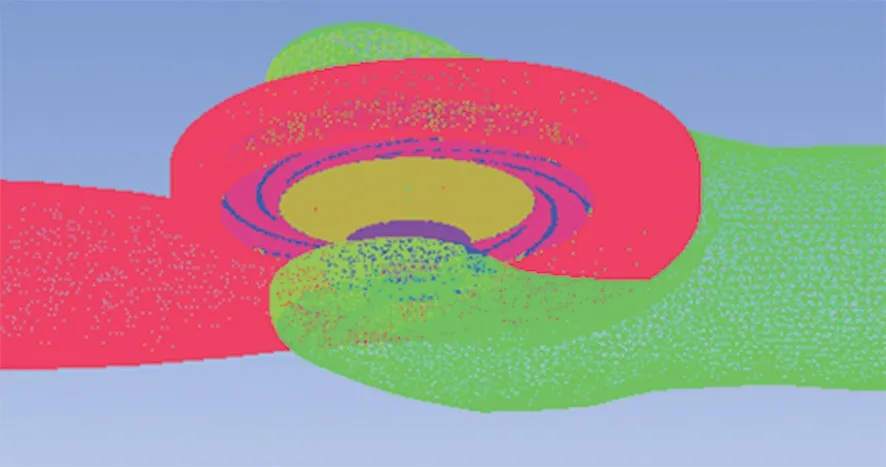

为模拟导流器叶片受力状态,利用三维建模软件UG 10.0 和有限元分析软件ANSYS19.0 R3 建立有限元模型。将导流器及泵组几何模型导入到ANSYS,使用ANSYS 的网格划分工具对几何模型进行网格划分生成实体单元,得到可供分析的有限元模型。图6、图7 分别为导流器及泵组三维模型。

图6 导流器三维模型Fig.6 3D model of diffuser

图7 泵组三维模型Fig.7 3D model of pump set

2.4.2 内部流场模拟

应用ANSYS19.0 R3 软件中的CFX 对泵组过流部件的流场进行计算分析,模拟工况点为:实际运行流量Q=1 860 m3/h,扬程H=240 m,转速n=2 980 r/min,介质为清水,密度ρ=997 kg/m3。进口边界条件为流量进口Q=795.107 5 kg/s,出口边界条件为压力出口,其他为壁面边界条件,其中叶轮旋转速度为2 980 r/min,旋转轴为z轴。Analysis type 设置为steady state,monitor 监测过流部件静压分布[13-14]。泵组截面静压分布如图8 所示。

图8 泵组截面静压分布Fig.8 Static pressure distribution of pump set

从图8 可知,在叶轮流道内,叶片对流体做功,静压值从叶轮进口到出口逐渐增大,在同一半径处叶片工作面上的静压值明显高于背面的静压值,在叶片出口明显可见由叶片厚度而产生的尾迹。导流器最先接触流体的内圈叶片,承受静压最大达到2.864 MPa,这会造成叶片上角焊缝靠内圈一端焊趾处应力集中明显,工作应力较大,在流体持续冲击震荡下从而成为疲劳源转化为起裂源区。

3 结论

(1)导流器叶片焊缝断口出现显著疲劳辉纹特征,疲劳是导致焊缝出现开裂的主要原因,未发生应力腐蚀开裂。叶片焊缝为单侧焊接结构,未双面满焊,强度有所不足;在流体冲击下内侧叶片角焊缝靠内圈一端焊趾处应力集中成为疲劳源,疲劳裂纹萌生于基体金相组织铁素体和珠光体边界,内圈焊趾处形成裂纹并扩展最终导致叶片断裂,导流器失效。

(2)导流器材料建议选用金相组织和性能优于热轧结构钢S355J2 的双相不锈钢;优化导流器叶片焊接结构,叶片两侧采用双面满焊焊接方式强化焊缝强度;开展流场模拟计算,适当增大焊角和导流器叶片厚度以增强焊缝强度。