西北油田水处理系统缓蚀剂浓度检测技术研究与应用*

高秋英 渠蒲 贺海洲 魏晓静 郭远明

1中国石油化工股份有限公司西北油田分公司

2中国石油化工集团公司碳酸盐岩缝洞型油藏提高采收率重点实验室

3中国石油化工股份有限公司中原油田分公司

4长庆油田分公司第三采油厂

西北某油田采出水具有高矿化度及含有H2S、CO2酸性气体的特点,其污水处理系统腐蚀环境非常恶劣。采出水中的腐蚀介质不仅受油气井产出液性质的影响,还受油、气、水的集输处理工艺的影响而不断发生变化,使得腐蚀环境复杂多样[1-4],因此,需要采用适当防腐措施减缓腐蚀现象的发生。通常情况下,对污水系统采用的最有效的防护措施是投加缓蚀剂[5-6]。为了提升缓蚀剂防护效果,须对现场缓蚀剂的加注效果进行有效评价[7-8],进而对缓蚀剂加注浓度及加注方式进行指导与调整。

1 检测方法

通过现场调研,该油田污水系统采用的缓蚀剂以咪唑啉类为主,其对应缓蚀剂浓度的定量检测方法主要有气相色谱法、电化学阻抗法、荧光分析法、红外光谱法、紫外光谱法和显色法[9-10]。

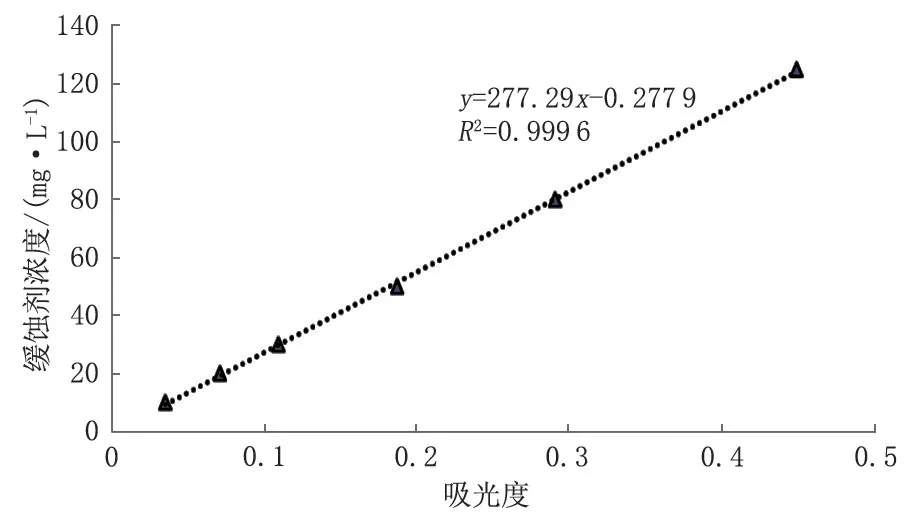

针对缓蚀剂咪唑啉,通过室内实验对比,选定了显色-紫外分光光度法[11]检测现场水相中的缓蚀剂浓度,同时筛选出效果良好的显色剂和萃取剂,使用紫外分光光度计,建立了缓蚀剂浓度检测标准曲线(图1)。

图1 缓蚀剂浓度检测标准曲线Fig.1 Standard curve of corrosion inhibitor concentration detection

为验证显色-紫外分光光度法方法的可行性,取该油田某单井井口分离出的未加药剂的采出水为空白样,使用污水处理站现场的缓蚀剂分别配置不同浓度的溶液,利用上述方法进行缓蚀剂浓度检测,结果见表1。

表1 缓蚀剂配制浓度与实测浓度对比Tab.1 Comparison of corrosion inhibitor prepared concentration and measured concentration

从检测结果看,平均偏差为2.49%,其中最大正偏差是 缓蚀剂配制浓度为5.00 mg/L 时的8.40%,最大负偏差是缓蚀剂配制浓度为20.00 mg/L时的-1.55%。从现场应用角度看,该精度满足要求。

2 现场应用

2.1 水处理站缓蚀剂浓度分布

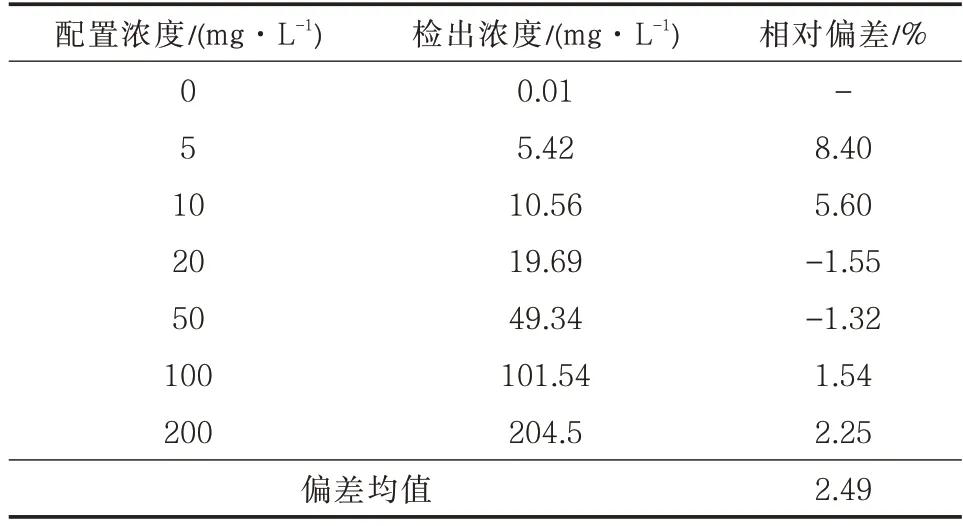

利用显色-紫外分光光度法,对该油田4 座水处理站的主要节点分别取样进行缓蚀剂浓度检测,结果如图2 所示。

图2 水处理站各节点缓蚀剂浓度Fig.2 Corrosion inhibitor concentration at each node of water treatment station

4 座水处理站的设备、工艺不完全相同,主要流程节点为来水处、接收罐、混合沉降罐(一号站流程中该罐前有预氧化流程)、过滤罐和外输泵外输处。

从图2 中各水处理站缓蚀剂浓度沿流程的变化情况看,一、三号站缓蚀剂浓度先升高后降低,二、四号站缓蚀剂浓度先降低后升高,这与4 座水处理站的工艺有关。4 座水处理站在站内各有一处缓蚀剂补充加注点。一、三号站缓蚀剂加注点在流程前端接收罐进口,所以水中缓蚀剂浓度在接收罐处升高,随后沿流程逐渐降低。二、四号站缓蚀剂加注点在后端外输部位,所以缓蚀剂浓度在尾端升高。

水处理站的来水中所含的缓蚀剂主要来源于上游原油集输系统中加注的缓蚀剂溶解于水中后的残余。原油系统缓蚀剂浓度是按30~60 mg/L 加注的,理论上各水处理站的来水中缓蚀剂浓度应该基本一致,但由于各水处理站上游系统综合含水率差别较大,因此油、水相中分配的缓蚀剂差别也较大,含水率高的介质水中缓蚀剂浓度相对较低,含水率低的介质水中缓蚀剂浓度较高。目前一号站的原油综合含水率75%左右,在4 座水处理站中含水率最高,其水中对应缓蚀剂浓度最低,为49 mg/L;二号站、四号站原油的综合含水率27%左右,对应的水中缓蚀剂浓度也较高,分别为102 mg/L 和126 mg/L;三号站原油的含水率介于他们之间,综合含水率40%左右,其水中缓蚀剂浓度为88.8 mg/L。

2.2 来水中缓蚀剂浓度与腐蚀速率关系

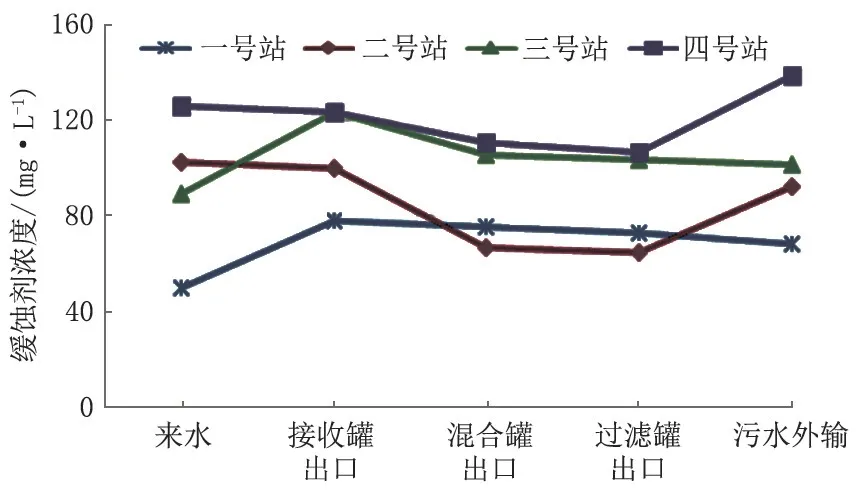

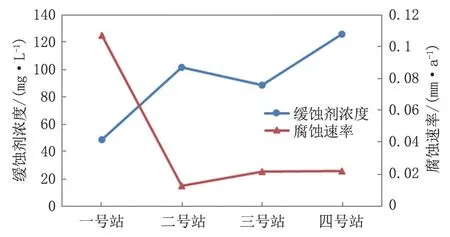

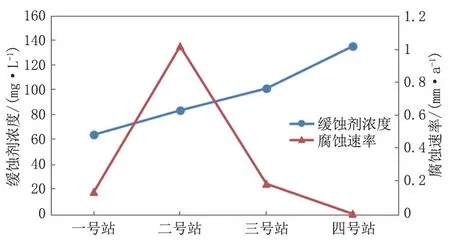

通过对4 座水处理站的来水中缓蚀剂浓度进行检测,并与历史挂片腐蚀监测数据对比,发现来水中缓蚀剂浓度与来水的腐蚀速率呈负相关(图3)。

图3 水处理站来水缓蚀剂残余浓度与腐蚀速率关系Fig.3 Relationship between corrosion rate and residual concentration of corrosion inhibitor of inflow water from water treatment station

从缓蚀剂浓度的检测结果和历史腐蚀数据看,检测浓度在88.8 mg/L 以上的二、三、四号站,其对应平均腐蚀速率均小于0.025 mm/a,属于NACE标准中规定的轻度腐蚀;缓蚀剂检测浓度低的一号站,其平均腐蚀速率远高于0.025 mm/a,达到中度腐蚀。据此,该油田污水系统中的缓蚀剂浓度应控制在88.8 mg/L(取整数为90 mg/L)以上,以达到良好的防腐效果。

2.3 缓蚀剂加注优化

外输部位通过补加缓蚀剂,使得缓蚀剂总体浓度较来水中升高,但通过4 座水处理站外输水历史腐蚀速率对比发现,外输水腐蚀速率大多比来水腐蚀速率高,且与水中缓蚀剂浓度没有明确的对应关系。

从图4 中4 座水处理站外输水中缓蚀剂浓度与对应点的腐蚀速率的数据看,两者间没有一致性的对应关系,但从总体数据看,4 座水处理站中除四号站外输水的腐蚀速率为轻度腐蚀外,其余三个站外输水的腐蚀速率均为严重腐蚀,尤其二号站外输水腐蚀速率最高,达到极严重腐蚀范围(1.013 3 mm/a)。通过现场调查发现,外输水腐蚀速率高的主要原因是流程中氧的引入,其来源包括由于来水水量不稳等原因造成预氧化工艺控制不稳定,以及处理过程中引入部分含氧高的污水而引起的溶解氧升高。

图4 水处理站外输水缓蚀剂浓度与腐蚀速率关系Fig.4 Relationship between corrosion inhibitor concentration and corrosion rate of water transported outside water treatment station

一号站电化学预氧化设备异常,改为药剂氧化除铁。由于来水处计量泵运行不稳定,氧化性药剂的加量无法准确调整,为保证氧化效果,通常加药略微过量,造成溶解氧增加;二号站污水系统除接受正常产出水外,每天还接收酸油分离水200 m3以上,该水含硫,腐蚀性较强,且酸油分离水是在半敞开体系中处理,容易引入溶解氧,据现场跟踪测试,该水含氧浓度在0.1~0.35 mg/L,远高于SY/T 5329—2012 推荐的高矿化度水含氧不高于0.05 mg/L的标准;三号站来水含硫,净化处理前先进行氧化除硫,氧化剂的加入也会引起溶解氧升高。针对以上情况,采取不同的除氧措施:一号站加注除氧剂;二号站对来水工艺进行了相应改造,降低溶解氧;三号站优化了除硫药剂,并进行除氧剂加注。

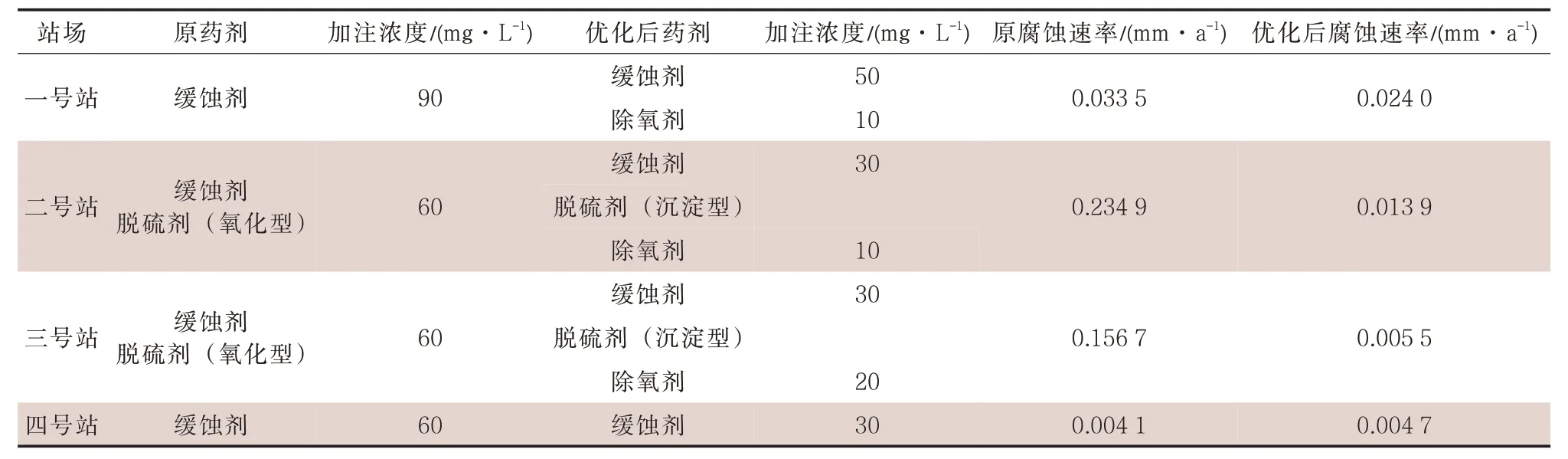

加注除氧剂措施实施后,监测发现外输水腐蚀速率明显降低。在此基础上,又对4 座污水处理站的缓蚀剂加注量进行优化调整,从前期加注60~90 mg/L 优化为一号站加注50 mg/L,二、三、四号站仅加注基础浓度30 mg/L。目前,按优化后浓度加注,外输水腐蚀速率均明显低于0.025 mm/a(表2),满足轻度腐蚀的要求。

表2 药剂优化前后参数对比Tab.2 Comparison of parameters before and after drug optimization

2.4 优化加注经济性分析

将“缓蚀剂浓度检测与腐蚀监测分析方法”推广至4 座污水处理站应用,实施后18 个月,减少缓蚀剂用量1 281 L/d,年缓蚀剂加注量下降30%,减少药剂费用近83.5 万元,同时减少药剂加注管理费49.8 万元,减少监测费用23.76 万元,累计降本增效157.06 万元。

缓蚀剂优化技术应用后,能有效控制腐蚀通率,延长管道和设备服役寿命,对于部分站内腐蚀但尚未穿孔的金属管道,如果采用更换或修复技术,成本需要数十万元乃至上百万元,若采用缓蚀剂防护技术,其节约的费用将十分可观。

3 结论

显色-紫外分光光度法缓蚀剂浓度检测适用于西北某油田污水处理系统缓蚀剂现场检测。结合现场腐蚀速率分析,缓蚀剂浓度检测对缓蚀剂加注效果的评价和对缓蚀剂加注优化有积极的指导意义,降本增效效果明显;通常情况下,污水系统缓蚀剂浓度达到90 mg/L 即可达到良好的防腐效果;正常水处理流程中,缓蚀剂加注浓度与腐蚀速率呈负相关;水处理流程中,有含氧升高的情况时需考虑优化工艺消除外来溶解氧,或采用加注除氧剂等工艺降低水中溶解氧。