拉运式原油生产全过程管控技术研究

高忠献 陈燕 王进修 葛绍军 王天宇 闫暄崎 贾俊杰

1华北油田公司工程技术研究院

2渤海钻探工程技术研究院

3华北油田公司第一采油厂

油田原油运输大多采用管道集输方式[1],而对于地处偏远地区的油井,采用汽车拉运方式进行运输。油田拉油点传统的生产方式是在拉油点安排人工值守,通过人工巡视方式来掌握各拉油点的拉油计划,由值守人员监督拉油车前来拉油点拉油。拉油车装油完毕后,值守人员给拉油车油罐阀门加装一次性铅封,拉油车驶离拉油点,拉油车到达卸油点后在值班人员的监督下拆除铅封后卸油。这种拉油点油罐存储、汽车拉运原油的方式称为拉油储运方式,它与管道储运方式共同构成了油气储运系统。油田拉油点又称作边零井拉油点,这些边零井拉油点由于地处偏远、拉运线路长、管理难度大,成为监管的难点[2]。拉油点原油生产方式虽有人工监督和铅封,但仍然存在失控风险和管理漏洞。

汽车拉运方式始终缺乏有效监管手段。首先,装卸油过程由人工操作,身份校验完全依靠现场值班人员,缺少技防手段;拉运交接依靠员工口头上报或纸质记录,不能实时监管与过程追溯[3]。其次,没有在线式液位监测装置,不能实时准确反映储油罐液位及变化趋势,拉油量与卸油量无法对比,无丢油确认机制。再次,不能实时掌握拉油车位置、行车轨迹、满载率、油罐口开关状态,运费计算依赖于拉油车,过于被动。最后,传统铅封为一次性机械铅封,技术含量低、易被破解和仿制;传统铅封消耗量大,不能重复使用,成本较高;铅封状态不能实时上报,监管效率低。

1 拉油点原油生产全过程管控技术

当前信息化技术特别是物联网、移动互联技术的发展,为恶劣工况下数据采集、偏远地区远程通信提供了技术条件,使拉油点原油拉运全过程管控成为可能。面对目前装油-运油-卸油全过程监管方式存在的漏洞,提出以下技术手段予以解决:①拉运车辆对口管控:将拉油点、油罐车、卸油点信息录入系统,通过拉油点和卸油点现场安防设备的身份验证与远程授权方式,对拉油点油罐及拉油罐车油罐阀门进行施封、解封操作;②拉运油量对口管控:通过采集拉油点储油罐液位变化,实现拉油量测量,通过拉油罐车在卸油点卸油前后质量变化,实现卸油量测量,通过拉油量、卸油量对比估算油量损失情况;③拉运路线与时间对口管控:通过采集罐车阀门电子锁状态、行车路线与时间实时监控,对各种异常情况随时报警,防止中途盗油事件发生;④运费对口管控:通过管控平台对拉油罐车的位置信息、行车里程进行监视与测量,对行车运费自动计量,使运费计量更加客观。以上4 个对口管控技术涵盖了拉油点原油生产的各个环节,通过严格把握这4 个对口管控,可达到拉油点原油生产全过程防盗油、节约运费、交接有依据的目的,并且可以减少劳动量,问题可追溯。

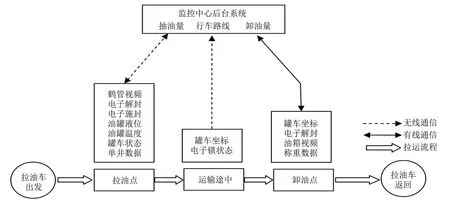

图1 为油田拉油点原油生产全过程管控系统原理图。拉油点原油生产全过程涉及到拉油点、拉油罐车运输途中、卸油点3 个环节,每一个环节拉油罐车都受监控中心监视或控制,以保障车辆、路线、运费、拉油量正确。由于拉油点地处偏远地区,井与井之间过于分散,通信网络难以独自建立,本文采用4G 公网传输数据与视频[4]。由于动态视频流量过大导致通信费用高,为解决流量矛盾,采用传输静态图片方式监视拉油过程。

图1 油田拉油点原油生产全过程管控系统方框图Fig.1 Block diagram of the oil hauling point whole-process control system of crude oil production in the oilfield

1.1 拉油点数据采集与监控子系统

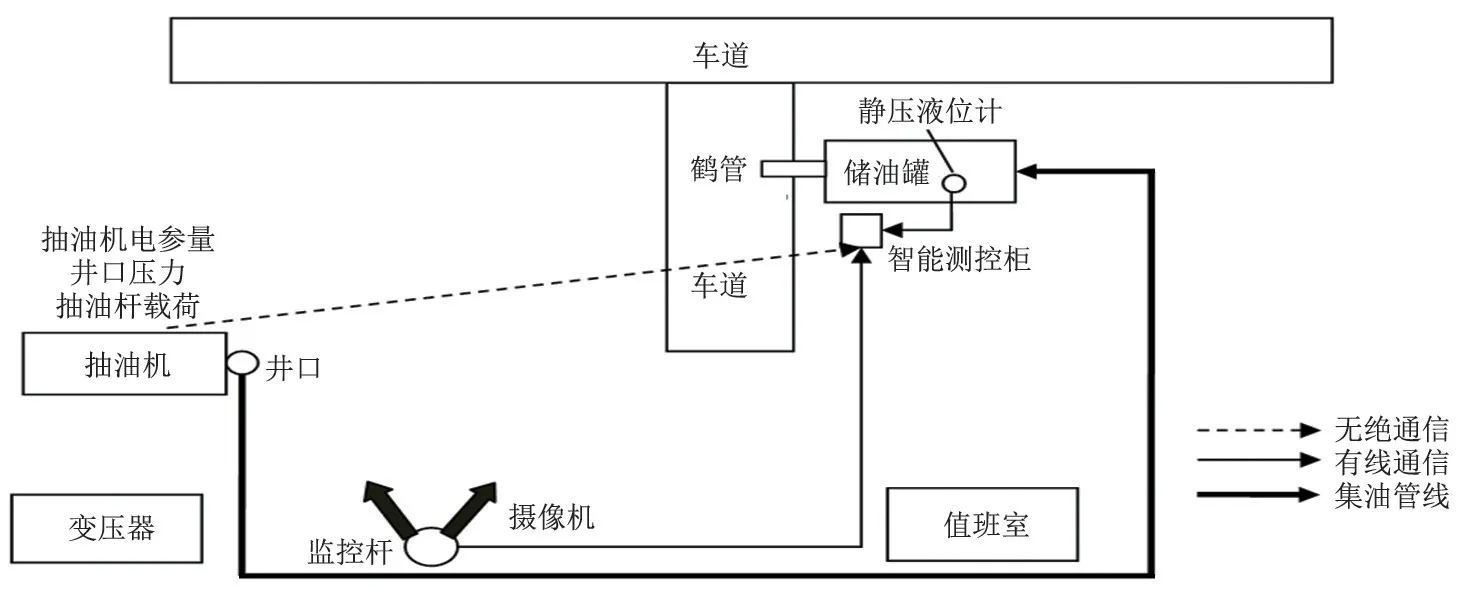

拉油点通常位于单井井场,其功能是临时存储油井生产的原油,等待拉油车将原油拉走,其核心为储油罐。拉油点数据采集与监控子系统主要完成的功能为拉油点储油罐的液位监测与阀门控制、储油罐视频监控、拉油车阀门电子锁授权控制等。文中涉及到39 个拉油点,每个拉油点井场情况及数据采集与监控设备布局如图2 所示。每个拉油点安装一套智能测控柜,用于数据采集与通信;储油罐安装一套静压式液位计,用于测量油罐液位,通过液位差换算拉油量[5];储油罐鹤管安装一套阀门电子锁及控制装置;正对储油罐鹤管方向设置一台高清摄像机,用于监视鹤管和拉油车,同时配备语音警示与对话装置,用于语音交互。

图2 单井及拉油点数据采集与监控子系统示意图Fig.2 Schematic diagram of data acquisition and monitoring subsystem for single well and oil hauling point

拉油车到达拉油点,拉油点采用无线通信自动检测拉油车信息,摄像机自动启动进行拍照,拉油者向作业区监控中心提出拉油申请,监控中心人员通过摄像机和无线身份识别装置鉴定拉油者身份后,向拉油点鹤管电子锁、拉油车装油口电子锁授权开锁,则拉油者获得了拉油授权,可以打开储油罐鹤管阀门和拉油车装油口阀门[6]。拉油车装油完毕后,状态信息反馈至监控中心,经监控中心人员核实后,将鹤管电子锁、拉油车装油口电子锁闭合。拉油车离开后,摄像机停止摄像。

1.2 单井数据采集与监控子系统

如图2 所示,单井油井将原油就近输送至其所属拉油点,成为拉油系统的一部分。每口单井需要采集的参数有:抽油机电参量、抽油机运行状态、抽油杆悬点载荷、冲程、井口压力、抽油机远程启停状态、井口视频[7]。后台系统通过抽油杆悬点载荷、冲程可得到油井示功图,进而可以分析抽油机产量、管杆泵状态。单井数据采集与监控子系统需要安装的硬件设备包括:油井RTU(远程终端单元)、电量采集模块、载荷传感器、带语音警示功能的摄像机以及通信模块[8-9]。油井RTU 与拉油点智能测控设备共用一个柜体,用于监视油井井口的摄像机与拉油点摄像机同杆架设。

当单井与所属拉油点距离较近时,单井数据采集设备与拉油点数据采集设备安装于同一测控柜内,便于集中维护与管理;当单井与所属拉油点距离较远时,单井数据采集设备与拉油点数据采集设备分开放置于不同测控柜内。

1.3 拉油车数据采集与监控子系统

拉油车用于将拉油点油井生产的原油拉运至卸油点,涉及到原油拉运生产全过程,是监控的重点。拉油车数据采集与监控子系统用于监视拉油车从停车场出发,经过拉油、运油、卸油过程后返回停车场整个过程。在每个拉油车顶部装油口和底部放油口阀门处分别安装一套电子锁;车内安装GPS和北斗双定位系统(互为冗余),确保车辆跟踪持续有效[10];测控箱固定于车体,内含控制与通信装置,用于电子锁的开关控制、锁的状态监视和车辆定位信息传输。在运输途中GPS(或北斗)定位模块实时地向监控中心发送地理坐标、时钟信息,通过定位系统实现对拉油车运输线路跟踪,以及行车里程和时间计量,同时控制与通信系统将电子锁开闭状态传输至监控中心,监控中心可以实时监视拉油车运行轨迹和电子锁开闭情况。当以上参数与预定参数差异过大时,后台系统就会给出报警提示,并将异常信息记录下来。拉油车装油完毕且电子锁闭合后,无法在途中打开拉油车油罐阀门,只能在卸油点解锁。通过计算拉油量和拉油车罐体容积之比获得满载率,满载率过低系统会报警,避免拉油车“空罐”运油,提高拉运效率。

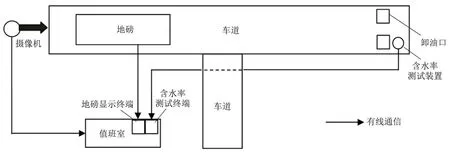

1.4 卸油点数据采集与监控子系统

卸油点用于接收拉油车拉运的原油,将原油输入密闭管道,最终进入原油外输系统。由于只有卸油点存在油量计量,拉油点无法计量,油量交接时拉油量完全按照卸油量计算,致使中途丢油无法判别,更无法计量损失大小。为解决以上问题,每个卸油点安装一套数据采集与监控子系统,包括高清摄像机、无线信号区域覆盖装置、卸油量检测装置、含水率在线分析仪。高清摄像机可实现车牌号码识别,无线信号区域覆盖装置可实现车辆在卸油点区域内控制及身份识别,卸油量检测装置通过卸油点称重流程,采集2 次地磅数据,经过做差比较获得卸油量。由于卸油点基础建设条件较好,多数采用光纤通信,即使采用微波通信的卸油点,通信带宽也足以满足视频图像连续传输,因此卸油点通信无需4G 公网[11]。如图3 所示,当拉油车到达卸油点,卸油点无线信号自动检测拉油车信息,摄像机自动启动进行录像拍照,拉油者向作业区监控中心提出卸油申请,监控中心人员通过摄像机和无线身份识别装置,鉴定拉油者身份并得到卸油点值班人员确认后,向拉油车油罐放油口电子锁授权开锁,则拉油者获得了卸油授权,可以打开拉油车油罐放油口阀门[12]。同时卸油点数据采集装置采集拉油车所卸油的质量及含水率,卸油量显示界面如图4 所示。拉油车卸完油后,拉油者向监控中心反馈卸油完毕信息,监控中心确认卸油完毕。拉油车离开卸油点后,摄像机停止摄像。

图3 卸油点布局及数据采集与监控子系统示意图Fig.3 Schematic diagram of oil unloading point layout and data acquisition and monitoring subsystem

1.5 后台管控系统

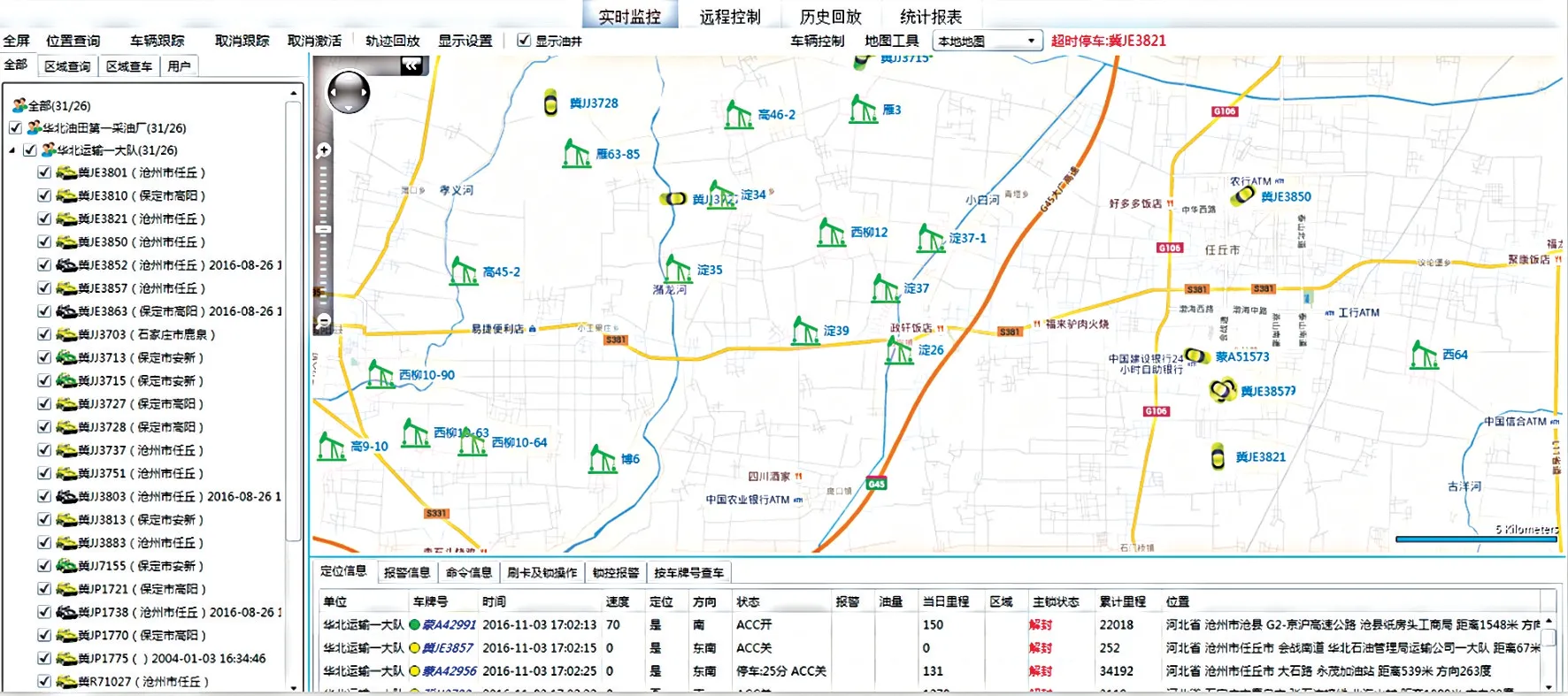

后台管控系统设置于监控中心,用于原油拉运总体指挥与监管。只有通过后台系统向拉油点、拉油车、卸油点授权打开其电子锁,才能从鹤管放油或向拉油车装油。同时拉油车的行车路径、里程、车载阀门电子锁的状态都呈现在后台显示设备上,为后台管控人员提供决策依据[13],显示界面如图5所示。如有异常,系统将主动报警,提醒后台管控人员及时处理。后台系统主要功能包括:

图5 油田拉油点全过程管控系统显示界面Fig.5 Display interface of whole-process control system of oil hauling point in the oilfield

(1)根据拉油点油罐液位计算油罐油量,通过拉油前后液位差计算拉油量。

(2)监控与识别拉油点拉油车的信息。

(3)拉油点油罐电子锁、拉油车电子锁远程开启与关闭,监视拉油车油罐阀门电子锁状态。

(4)监视单井电参量、载荷、冲程、井口压力、井口视频,根据载荷与冲程计算油井示功图,根据抽油机运行电流判断抽油机状态,抽油机远程启、停机控制等。

(5)监控车辆运行轨迹。

(6)自动识别卸油点车辆车牌号,并与预先设置的信息进行比对。

(7)计算卸油量,并与拉油量进行比对。

(8)根据装卸油时间、拉运里程自动计算运费,判别车辆运行异常状态。

(9)各种异常信息报警。

(10)统计分析与自定义报表功能。

后台系统设备包括数据服务器、视频服务器、数据监控计算机及软件、视频监控计算机及软件。后台系统结构采用B/S 模式,数据中心设置服务器集中处理、存储前端设备采集的数据和视频,各作业区监控中心均通过访问数据中心服务器获得前端设备数据[14],如拉油点、卸油点、拉油罐车、单井运行参数。

2 效益分析

油田拉油点原油拉运全过程管控技术已在中石油华北油田分公司第一采油厂5 个作业区39 个拉油点实施,取得了良好的效果。本项目的经济效益主要表现在提升运输效率、降低运输成本、减少原油损失方面。除建设投资外,增加的成本主要是维护费、通信费,节约的成本主要是人工成本、铅封费用、运费。效益计算如下:

(1)本项目整体投资540 万元,按10 年寿命计算,年均投资54 万元。

(2)年维护费用为投资的10%,即54 万元。

(3)按照项目运行时中国电信的无线流量通信资费标准,一个拉油点10G流量的月费用为200元,由于在接收端还需要同样的流量费用,单个拉油点的年流量费用为4 800 元,39 个拉油点年费用为18.72 万元。由于拉油车传输数据量较小,流量费用相对较低,每辆车年通信费用为420 元,全厂31辆拉油罐车年费用为1.30 万元。通信费用每年总体投资为20.02 万元。

(4)通过该项目的实施,需要人工参与的工作量大幅减轻,拉油点实现无人值守,卸油点实现少人值守,全厂节约人工20人,人工成本按15万元/年计算,每年节约人工成本300 万元。

(5)原39 个拉油点每天拉运78 次,每次拉运消耗物理铅封3 根,通过该项目的实施,拉油车减少铅封8.54 万根,每根铅封按10 元计算,每年可节约铅封成本85.41 万元。

(6)通过GPS 定位系统精确地计量行车里程;通过异常警告措施,避免了人为延长运输里程和时间;通过监测满载率,避免空车运油。以上措施可节约运费1%,即22.57 万元。

年效益=年节约人工成本+年节约铅封成本+年节约运费-年均投资-年维护费-年通信费=279.96万元。

通过以上计算,该项目的实施每年可以为企业带来279.96 万元的效益,投资回收期为1.9 年,效益状况优秀。由于该技术有效遏制了原油拉运途中偷盗油事件的发生,也将产生一定的效益。

3 结论

为缓解拉油点原油生产与成本、交接计量、运费计量的矛盾,同时遏止偷盗油事件发生,以拉运车辆、油量、路线、运费对口为管控目标,采用先进的技术措施,通过远程授权方式开闭相关阀门电子锁,采集拉油量、卸油量并比对,拉油车辆由GPS 定位定时计量运费,拉、卸油点通过视频监控识别车辆与人员,成功实现了对口管控,达到了预期目的。经过一系列的自动化改造后,原有的拉油生产方式被新的生产方式取代,使全厂拉油点、拉油车、卸油点全部纳入一个综合监管网络内,使原油拉运得到全过程全时段管控,使数据获取更加及时、准确。该项目的实施,极大地提高了生产效率和预防盗油风险的能力,也为油田用电能耗分析、大数据分析奠定了技术基础。