深埋倾斜式压力钢管壁厚与间隙参数的敏感性分析

薛方方,胡广柱,张建伟,赵建军,秦鸿哲,张朋飞,郑成成

(1.陕西镇安抽水蓄能有限公司,陕西 西安 710061;2.华北水利水电大学,河南 郑州 450046)

抽水蓄能电站因其在电网中具有的独特优势,在我国被大量开发建设,作为抽水蓄能电站的生命线——压力管道的安全问题尤为重要。压力管道承载水压大,且大多深埋地下,受力较为复杂,尤其是深埋倾斜式压力管道,其压力值随管线位置的不同而不断变化,上、下端压力值相差较大[1]。对合理的钢衬厚度及间隙控制标准进行研究,对压力管道的安全设计及平稳运行分析均有着重大意义[2]。

抽水蓄能压力管道的安全问题被许多专家和学者研究,并取得了大量成果。马文亮等[3]采用半解析法对加劲环式压力管道进行抗外压安全稳定分析,得出加劲环式压力钢管在外压下是稳定的结论。王文浩等[4]采用有限元方法探究了在切向应力和剪向应力分别作用下,压力管道的屈曲失稳问题。唐千升等[5]研究了带有初始间隙的压力管道在震动作用下的非线性行为,结果表明,初始间隙对管道震动幅频曲线有着明显的非线性行为。齐文彪等[6]详细比较了加劲环管的屈曲外压计算的精确式和近似式,证明目前设计所采用的近似式计算得出的临界压力值总是比由精确计算式得出的结果小,近似式的结果偏保守。施慧丹等[7]分析了钢衬、加劲环与外包混凝土联合承载对矩形断面钢衬受力的影响,并判断分析各因素对钢衬应力影响的大小。在影响压力管道稳定运行的参数中,钢衬厚度与初始间隙为较为敏感的参数,贯穿于压力管道的安全设计与施工阶段。

为探究钢衬厚度及初始间隙对压力管道安全运行中应力位移的影响,以镇安抽水蓄能电站压力管道为研究对象,对不同工况组合下的应力-位移关系进行分析,找出钢衬厚度和初始间隙对应力-位移影响变化的合理分界点,以此作为压力管道在安全运行情况下参数选取的依据,这对于实际工程中钢衬厚度的比选及施工工艺初始间隙控制标准的确定具有一定的参考意义。

1 地应力平衡技术

初始地应力平衡是地下岩土工程有限元模拟时必须考虑的因素,对地下工程有限元模拟结果影响巨大[8]。实际工程在重力作用下处于稳定状态,而在有限元模型中,施加重力会使得模型有一个初始变形导致与实际模型存在一定差异,尤其是对于深埋工程进行有限元分析时,有限元模型中地应力平衡对于分析结果的影响较大[9]。

在有限元软件模拟中,平衡地应力的方法有很多,如自动平衡法、初始地应力提取法等,其中初始地应力提取法可适用于不同材料、不规则地形,其适应性较强,且精度较高[10]。本文的研究采用此方法,其提取原理为:①平衡条件。对于应力场得到的等效节点荷载要与外荷载总作用力相平衡,若两者不能相互平衡,则会使得模型在初始状态有一个非零位移,导致此时对应的应力场不再是模型所施加的初始应力场。②屈服条件。如果采用对模型高斯点上的应力场直接进行定义的方式施加初始应力,则容易发生部分高斯点的应力出现在屈服面之外的状况,虽然在之后的计算中经过应力转移会将不在屈服面的应力修正过来,但这毕竟是不符合真实情况的。而且,一旦有大量高斯点的应力出现在屈服面之外时,应力调整需要多次迭代方能有效,极可能在迭代中出现解不收敛的情况[11]。地应力平衡的目的是使得模型各个节点具有的初始内力与重力相平衡,如公式(1)所示。

FQi=FGi。

(1)

式中:i=1、2、…、n,i为模型中的节点数;FQi为该节点具有的初始内力;FGi为该节点因重力所产生的力。

2 工程概况与模型建立

2.1 工程概况

镇安抽水蓄能电站的任务是在电网中调峰、填谷、调频等。电站枢纽主要由上水库、下水库、输水系统、地下厂房及开关站等建筑物组成。电站装机总容量为1 400 MW(4×350 MW),其上水库正常蓄水位为1 392.0 m,正常蓄水位以下库容为896万m3,最大坝高为125.9 m。电站最大水头为477.5 m,最小水头为411.0 m,加权平均水头为440.0 m。压力管道除上平段采用混凝土衬砌外,其余均采用压力钢管[12]。

2.2 模型建立

利用有限元分析软件建立该抽水蓄能电站下斜段计算模型,根据实际数据,选取合适范围建立有限元模型,钢衬直径为6 m、长度292 m、厚度30 mm;混凝土垫层圈厚度为0.67 m;围岩整体取400 m×400 m×168 m。边界条件采用底部固定、周围法向约束。在分析时去除边界效应的影响,选取钢衬中间272 m长部分进行分析,建立模型如图1所示,模型中各部分材料参数见表1。

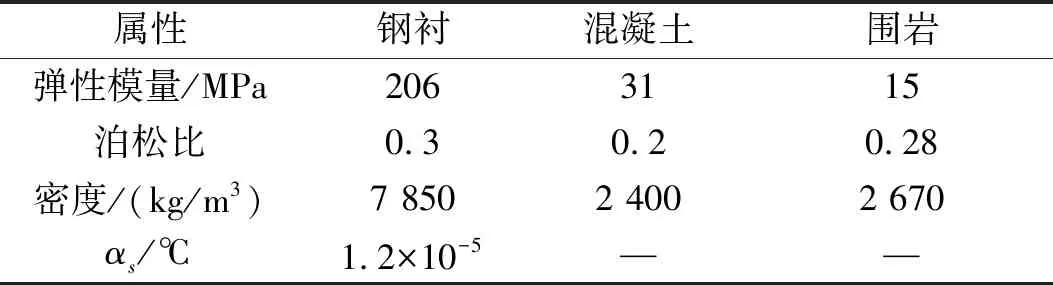

表1 模型材料属性

图1 有限元模型消隐图与细部模型

2.3 工况设置

根据《水电站压力钢管设计规范》(NB/T 35056—2015)中关于压力管道的设计标准,将钢衬厚度分为5个等级,初始间隙分为5个等级,对两两组合的25种工况进行分析,找出钢衬厚度及初始间隙的最敏感点,在增大围岩应力承担率的同时节约成本。同时为间隙控制标准提供一定的范围。具体工况见表2,钢衬设计厚度为30 mm。

表2 不同钢衬厚度及初始间隙的组合工况

3 结果分析

3.1 地应力平衡

为探究在进行模型有限元模拟时地应力平衡对计算结果的影响,将模型考虑地应力和不考虑地应力的位移进行计算和对比分析,探究地应力对位移的影响程度,并将地应力平衡结果施加在后面的位移计算中,以使模拟结果更加真实有效。

表3为不同工况下围岩的应力和位移的计算结果。分析表3中数据可知,对于围岩整体模型,若不进行平衡直接施加地应力,其Mises应力最大值为6.25 MPa,位移最大值为1.092×10-1m。地应力平衡后围岩的应力值不变,位移最大值变为1.905×10-5m。很明显应力状态相同,后者的位移值较小,可以忽略不计,这个结果更符合模型初始状态。将平衡后挖取的洞室岩体应力结果提取出来,并施加在后面围岩-混凝土衬砌-钢衬共节点模型中。

表3 地应力平衡前后应力和位移结果

3.2 不同钢衬厚度下钢管的应力和位移结果分析

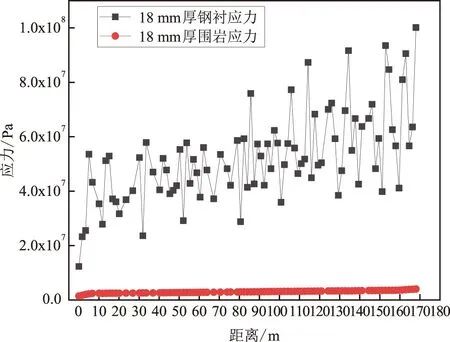

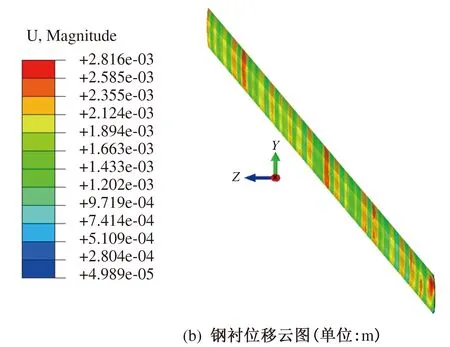

对于下斜管道,内水压力最小值为3.12 MPa、最大值为5.52 MPa,作用在钢衬内壁。沿压力管道选取4条路径进行应力和位移分析,结果如图2所示。限于篇幅,选取初始间隙为1.0 mm、钢衬厚度为18.0 mm的路径1的应力结果为代表,如图3所示。初始间隙为1.0 mm时不同钢衬厚度下计算得到的压力钢管的应力和位移结果分别见表4和表5。

图2 沿管道方向的路径设置图

图3 初始间隙为1.0 mm时路径1的钢衬和围岩的应力结果

表4 初始间隙为1.0 mm、不同钢衬厚度时钢衬的最大位移

表5 初始间隙为1.0 mm、不同钢衬厚度时钢衬的最大应力

由图3可知,对于倾斜管道,管道应力与围岩应力沿管道方向(路径1)逐渐增大,符合倾斜式压力管道应力变化的一般规律,上、下端应力相差约40 MPa。随着钢衬厚度的增加,在相同内力工况下,钢衬与围岩的应力均有所减小,这符合钢衬厚度增加的一般规律。

由表4和表5可知,在初始间隙为1.0 mm时,随着钢衬厚度的增加,钢衬的位移和应力均随之减小。原因是,随着钢衬厚度的增加,钢衬的刚性增加,相较于厚度较薄时钢衬位移和应力均减小。

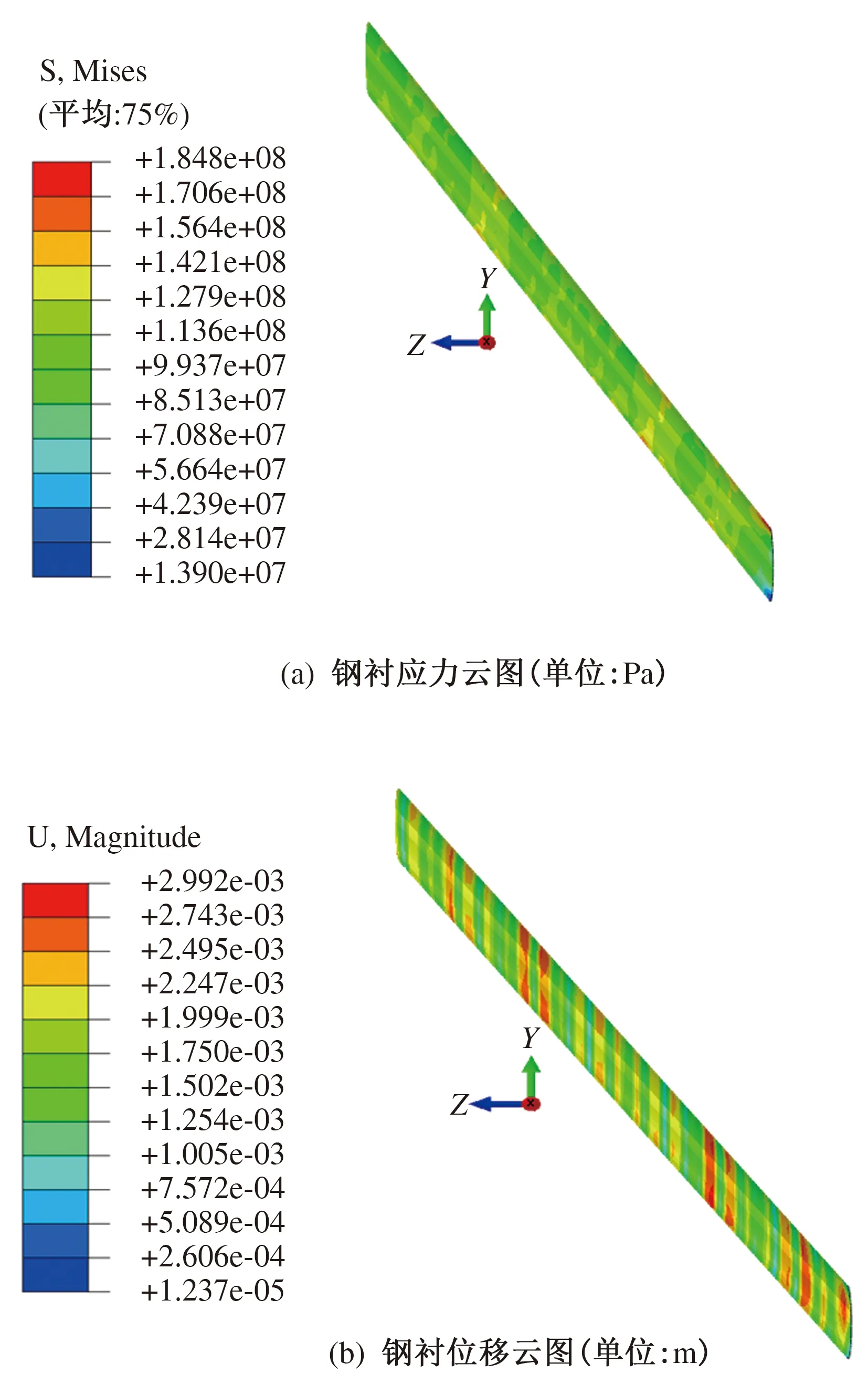

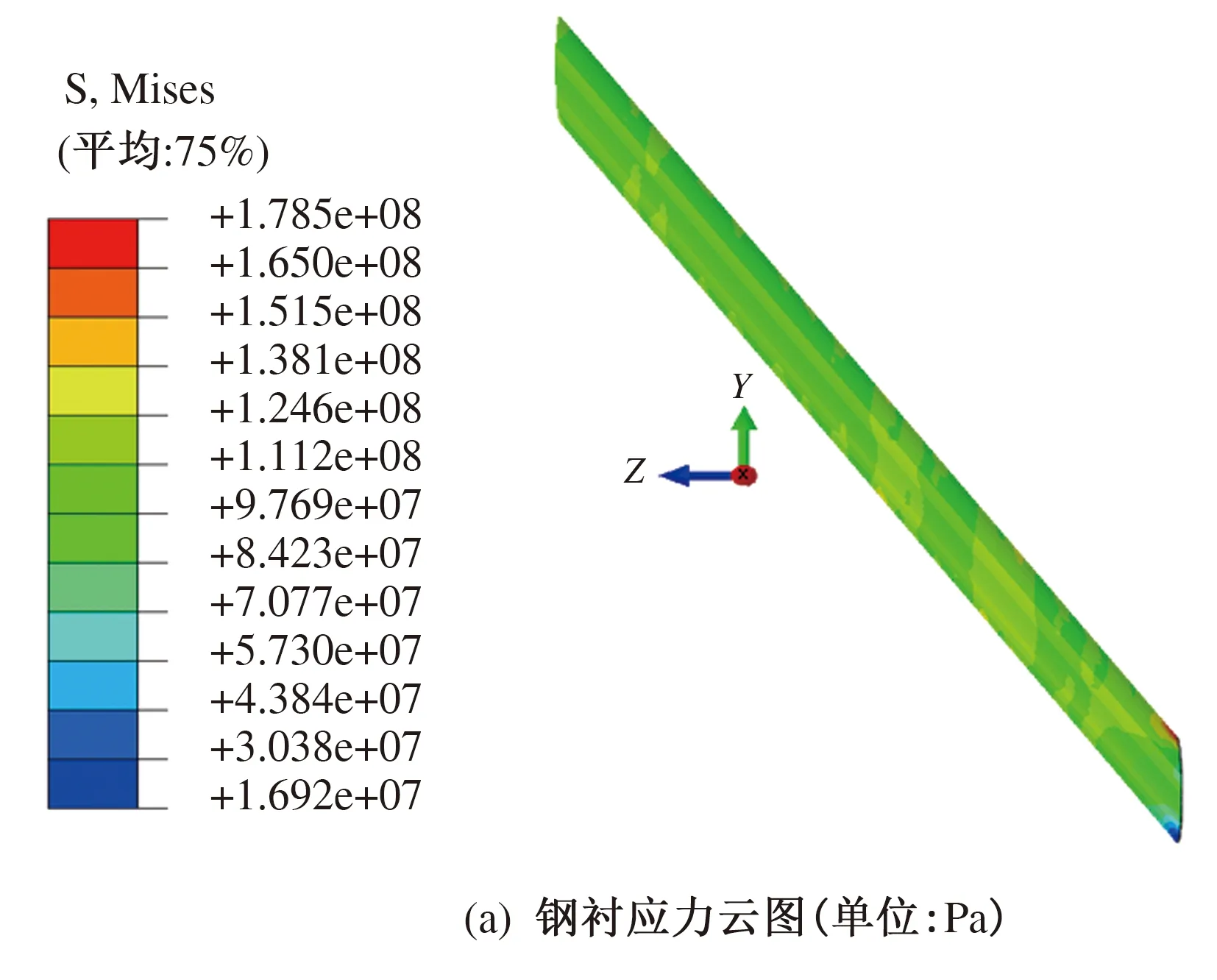

因倾斜压力管道下部应力和位移较大,故选取管道下部50 m范围进行应力和位移分析,各工况计算结果均在钢衬极限承载力范围内。限于篇幅,以初始间隙为1.0 mm为例,不同钢衬厚度下的应力和位移计算结果分别如图4—6所示。

图4 钢衬厚度18 mm模型的计算结果

图5 钢衬厚度30 mm模型计算结果

图6 钢衬厚度45 mm模型计算结果

图7为初始间隙为1.0 mm时不同钢衬厚度下钢衬的应力和位移结果。

从图7中初始间隙为1.0 mm时不同钢衬厚度下钢衬-混凝土-围岩的应力和位移结果可知,当钢衬厚度达到30 mm时,钢衬位移随钢衬厚度增加而减小的趋势开始减弱,即再增加钢衬厚度对于钢衬位移和应力影响不大,所以,当钢衬厚度为30 mm时结构既安全又经济。

图7 初始间隙为1.0 mm时不同钢衬厚度下钢衬的应力和位移结果

3.3 不同初始间隙的钢衬应力和位移结果分析

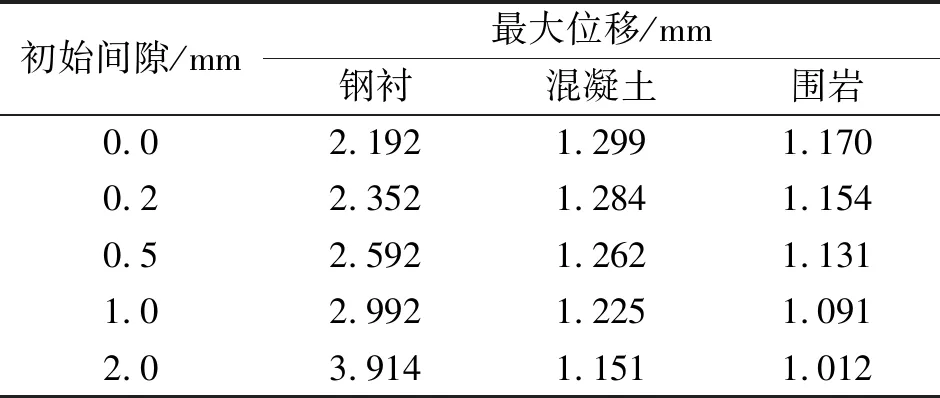

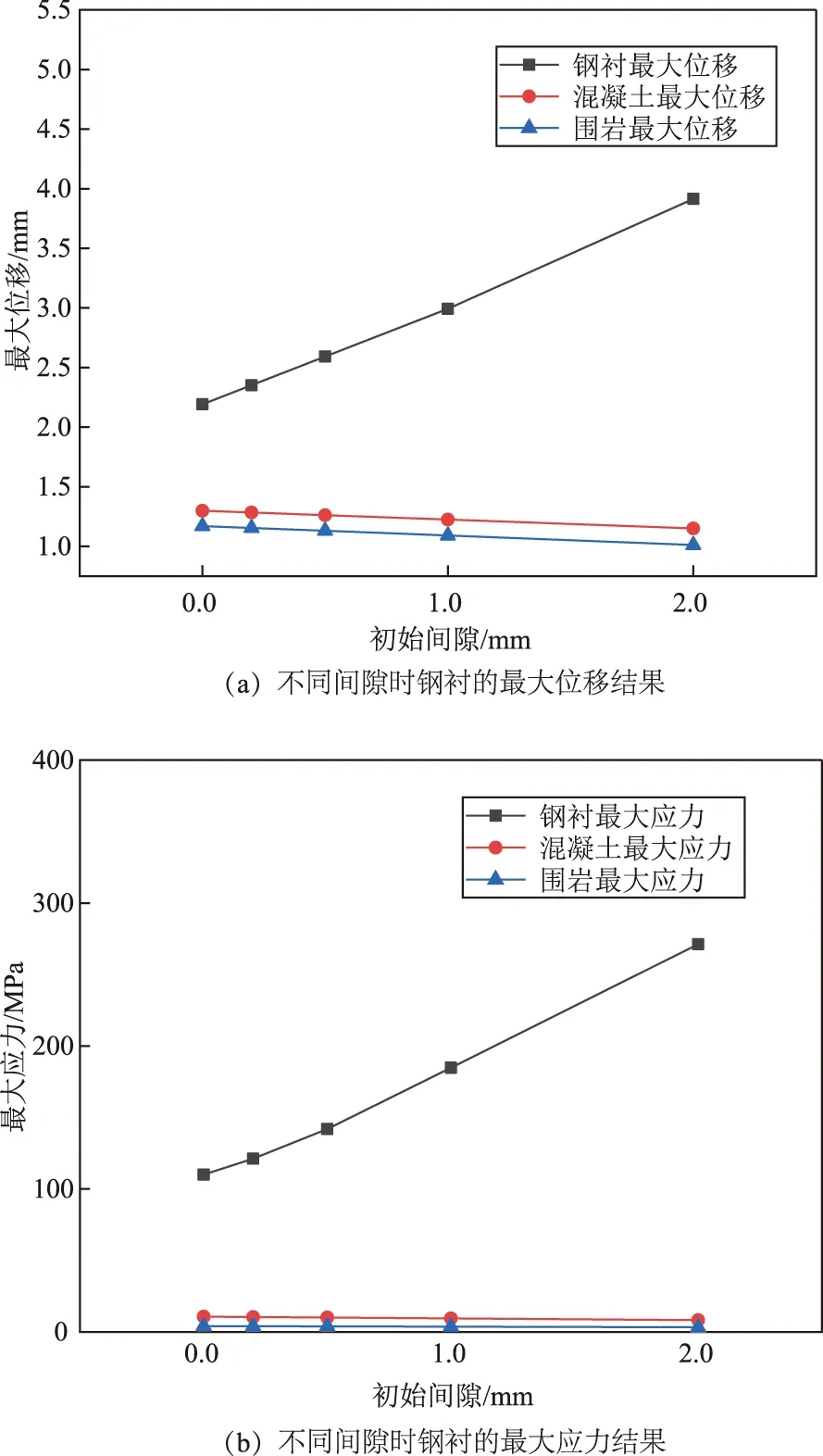

限于篇幅,以钢衬厚度18 mm为例,在钢衬厚度为18 mm时不同的钢衬-混凝土初始间隙情况下的应力和位移计算结果分别见表6和表7。

表6 钢衬厚度为18 mm时不同初始间隙下钢衬的最大位移

表7 钢衬厚度为18 mm时不同初始间隙下钢衬的最大应力

由表6和表7可知,当初始间隙为零时,钢衬所受最大应力值最小,为110.0 MPa,混凝土与围岩承担应力值为最大,且各最大应力值均未超过其极限承载应力。随着钢衬与混凝土之间间隙的增大,钢衬承载最大应力值逐渐增大,而混凝土与围岩的最大应力值在减小,这符合工程实际情况。当钢衬与混凝土间存在间隙时,在内力作用下钢衬独自承受内水压力作用,当钢衬位移变化达到钢衬与混凝土接触时,此时钢衬、混凝土、围岩开始联合承载,故钢衬与混凝土之的间隙不利于围岩的稳定,应选择合适的初始间隙值进行结构稳定性控制。图8为钢衬厚度为18 mm时不同初始间隙下钢衬的应力和位移结果。由图8可知,当初始间隙大于1.0 mm时,钢衬的应力和位移随初始间隙变化的斜率增大,钢衬的应力和位移急剧增大,不利于结构稳定。故应将初始间隙值设置在1.0 mm以下。

图8 钢衬厚度为18 mm时不同初始间隙下钢衬的最大应力和位移结果

4 结语

为探究深埋式压力钢管的厚度及初始间隙对其安全稳定性的影响,以镇安抽水蓄能电站压力管道为研究对象进行有限元分析,得出以下结论:

1)对于深埋倾斜式压力钢管,在进行有限元分析时应先进行初始地应力平衡,对于基岩,在挖出洞室时未平衡地应力时围岩的位移为1.093×10-1m,进行初始地应力平衡后的位移为5.499×10-4m,未平衡地应力状态对于后续围岩的分析结果影响较大;管道的应力和位移随着管道下斜逐渐变大,管道上、下两端应力最大约差40 MPa。

2)对于固定直径为6 m、钢衬厚度为30 mm的钢管,其承担的应力较为安全,对于钢衬-混凝土-围岩结构的稳定性更加有利;钢衬与混凝土之间的初始间隙在施工时控制在1.0 mm以下,以保证结构安全。上述结果对于实际工程中钢衬厚度的比选及施工工艺中初始间隙控制具有一定的参考意义。