多尺度改性航空硅橡胶宽温域阻尼材料

米志安,李学宽,肇 研

(1 北京航空航天大学 材料科学与工程学院,北京 100191;2 航天材料及工艺研究所,北京 100076)

航空飞行器及其搭载的设备在运行过程中难免产生噪声和振动,严重影响其运行稳定性和服役寿命,为了将此类因素对飞行器服役性能的影响控制在可以接受的范围内,阻尼降噪技术应运而生,其中能满足高低温服役环境需求的宽温域阻尼材料在航空领域受到了广泛的关注[1]。

硅橡胶是一种以硅氧键为主链,以有机官能团为侧链的聚合物,Si—O—Si主链赋予其无机高分子独特的耐热性,线性分子结构和侧链的有机基团赋予其有机高分子独特的柔性和黏弹性[2]。同时,黏弹性使其在动态应力作用下表现出黏滞现象,即在周期载荷作用下应变的响应滞后于应力,因而可以吸收振动产生的机械能和声能,然后将其部分转变为热能耗散掉,赋予硅橡胶优异的阻尼性能[3]。此外,硅橡胶在玻璃化转变温度(-100 ℃左右)到热分解温度(200 ℃左右)的温度区间内性能稳定,可满足各种军用产品和民用产品的服役环境温度需求,因而成为了航空领域开发阻尼降噪技术首选的宽温域阻尼材料[4]。然而,硅橡胶在有效阻尼温域内的阻尼因子(tanδ)较小,力学性能与大多数合成橡胶相比也没有明显优势,通过多尺度改性提高其阻尼性能是进行产业化应用的重要步骤,也是国内外众多学界学者进行深入研究的关键技术问题[5]。

一般而言,硅橡胶阻尼性能的影响因素包括硅橡胶形态结构(侧链的数量、空间位阻、极性及有无氢键作用)、大分子交联度、各组分的玻璃化转变温度及相容性。因此,提高硅橡胶阻尼性能的改性方法包含多种尺度:接枝共聚[6]、嵌段共聚[7]和无规共聚[8]等分子尺度改性,聚合物共混[9]、填料填充[10-11]等微观尺度改性,IPN[12]、微约束层结构[13]等亚微观尺度改性。Xiong等尝试添加高比表面积填料,通过增强硅橡胶大分子链与填料之间的啮合作用增大材料内部形变能量壁垒,从而提高了硅橡胶的阻尼性能[14];Wu等通过引入高分子量的羟基侧链,使得橡胶大分子之间形成氢键,氢键在动态载荷作用下的断裂和键合增加了硅橡胶的能量吸收效率[15];Wang等也采用了相同的方法,但损失了硅橡胶部分力学性能[16]; Hujare等提出了通过建立微约束层结构提高硅橡胶阻尼性能的理论构想,但由于构建该微结构的工艺原理较为复杂,目前仅具有理论可行性[13]。唐振华等通过引入苯基侧链提高了硅橡胶的玻璃化转变温度,显著提高了其高温阻尼性能[17];胡洋等受到增强金属材料阻尼性能的改性方法的启发,提出将泡沫结构引入硅橡胶材料体系中以增强其黏弹性性能,为高阻尼硅橡胶提供了另一种结构设计可能性[18]。

然而,一方面,上述研究均着眼于某一尺度的改性,因而改性效果有限;另一方面,航空飞行器高功率化、高速度化的发展趋势对减振组件的高温阻尼性能提出了更高的要求,而多尺度改性可以克服单一改性方法的局限性,实现性能的进一步突破。本工作依次从分子尺度改性和微观尺度改性两个尺度进行硅橡胶宽温域阻尼材料研究,合成不同乙烯基含量的多乙烯基硅橡胶,采用含氢硅烷与多乙烯基硅橡胶进行硅氢加成制备出侧链上带长链烷基的阻尼硅橡胶,基于其阻尼性能优选最佳分子结构。然后合成了阻尼剂——苯基含氢硅油,并将苯基含氢硅油加入硅橡胶中制备了阻尼硅橡胶,研究了它对硅橡胶力学性能和阻尼性能,尤其是高温阻尼性能的影响。

1 实验材料与方法

1.1 实验原料

八甲基环四硅氧烷(D4,纯度99.95%),山东大易提供;四甲基氢氧化铵(五水化合物),四甲基四乙烯基环四硅氧院(V4,97%),卡斯特铂金催化剂(Karsted, 2%二甲苯溶液),对苯二酚(99.0%),苯基三甲氧基硅烷(Ph(OCH3)3,纯度98.0%),三氟甲磺酸(CF3SO3H,纯度99.0%),安耐吉提供;四甲基四苯基环四硅氧烷(D4MePh,纯度99.85%),仙桃格瑞提供;正丁基二甲基氢硅烷(98.0%),麦克林提供;甲苯(99.5%),国药提供;含氢双封头(MHMH,纯度98.0%),安徽艾约塔硅油有限公司提供;冰乙酸(纯度99.5%),北京市通广精细化工公司提供;正己烷,北京化工厂提供;低苯基硅橡胶生胶,自行在实物室合成。

1.2 多乙烯基生胶的制备

1.3 阻尼生胶的制备

在1 L反应釜中加入计量好的多乙烯基生胶和甲苯。升温至85 ℃溶解生胶,加入适量的对苯二酚和适量的Karsted催化剂,然后缓慢滴加计量好的正丁基二甲基氢硅烷,滴加完成后于85 ℃反应一定时间。反应完成后减压蒸馏除去残留的正丁基二甲基硅烷和溶剂得到无色透明的硅橡胶。

1.4 阻尼剂的制备

在装有电动搅拌器、温度计、回流冷凝管和恒压滴液漏斗的四口烧瓶中加入苯基三甲氧基硅烷79.2 g、含氢双封头136 g和三氟甲磺酸0.65 g。在30 ℃条件下于0.5 h内缓慢滴加冰乙酸72 g,然后再缓慢升温至回流温度(64 ℃)反应4 h。反应完成后,冷却至室温,反应液用去离子水反复洗涤以除去三氟甲磺酸催化剂,直至水相pH≥6。油相经旋蒸除去过量的含氢双封头、乙酸乙酯等低沸物,旋蒸完成后得到无色透明的液体即为苯基含氢硅油。

1.5 性能测试

采用GB/T 528-2009测试硅橡胶的拉伸性能,采用GB/T 529-2008 (直角型)测试硅橡胶的撕裂性能,采用GB/T 531-2008测试硅橡胶的硬度;采用Q80动态力学热分析仪测试硅橡胶的动态热力学行为,测试模式为拉伸模式,频率为1 Hz,测试温度范围为-100~100 ℃,升温速度为5 ℃/min;将硅橡胶制备成减振器并进行单程10~2000 Hz振动实验,测试模式为2 g正弦扫频,实验时间10 min,测定被减振系统的一阶谐振频率(X,Y,Z三方向一阶谐振频率的平均值)并记录。

2 结果与分析

2.1 分子尺度改性硅橡胶的性能表征

表1为不同化学结构硅橡胶的基本力学性能。不同合成配比硅橡胶化学结构的主要区别体现为侧链的不同,而不同侧链对阻尼性能的影响主要体现为空间位阻的不同。硅橡胶的侧链通过两个因素协同调控:乙烯基含量和烷基氢硅烷加入量。乙烯基的含量决定了硅橡胶侧链的多少,乙烯基含量越高,硅橡胶理论上产生的侧链越多;硅橡胶侧链分子量的大小取决于所接枝的烷基氢硅烷的多少,可以通过烷基氢硅烷与乙烯基添加量的比值进行调控,该比值越大,成功接枝到硅氧烷侧链的烷基氢硅烷越多,侧链的空间位阻越大。

表1 不同乙烯基和烷基氢硅烷含量硅橡胶的力学性能Table 1 Mechanical properties of silicone rubber with different vinyl and alkyl hydrogen silane contents

从表1中可以看出,当乙烯基含量相同时,无论其含量为10%(质量分数,下同),15%还是20%,硅橡胶的硬度随着烷基氢硅烷含量的增大而降低,拉伸强度、断裂伸长率和撕裂强度均随着烷基氢硅烷含量的增大而增大。这是由于随着烷基氢硅烷含量的增加,乙烯基硅橡胶侧链上乙烯基转化成长链烷基的转化率提高,体系残留的乙烯基减少。而体系残留的乙烯基越多,硫化时交联点越多,硫化胶越脆,宏观表现为硬度高,拉伸强度、断裂伸长率和撕裂强度低,随着残留乙烯基含量的减少,硫化胶的硬度变低,拉伸强度、断裂伸长率和撕裂强度变高。

不同乙烯基含量的硅橡胶试样阻尼性能随温度的变化趋势如图1所示。图1(a)为乙烯基含量10%的试样,从图中可以看出,不同烷基氢硅烷含量硅橡胶的阻尼性能随温度的变化趋势基本一致,随着烷基氢硅烷的含量增大,硅橡胶在宽温域的阻尼性能逐渐增强,烷基氢硅烷与乙烯基添加量比例为1∶1(摩尔比,下同)试样最佳阻尼因子仅为0.12左右,而比例为4∶1试样的最佳阻尼因子高达0.17。这是由于随着烷基氢硅烷含量的增大,硅橡胶侧链长链烷基的含量提高,碰撞体积增大,使得硅橡胶链段运动势垒增大,在相同载荷作用下形变吸收能量的效率提高,导致阻尼性能有一定程度的提升。从图1(b)中可以看出,15%乙烯基含量的硅橡胶阻尼性能较佳,其中烷基氢硅烷与乙烯基添加量比例为3∶1时,硅橡胶表现出最佳的阻尼性能,其损耗因子在0 ℃左右高达0.17以上。然而,进一步提高烷基氢硅烷含量,硅橡胶的阻尼性能反而有所下降,如图1(c)所示,这是因为在侧链数量较多的水平下,侧链的空间位阻过大会严重阻碍硅氧键的交联进程,不完整的交联结构在相同载荷作用下导致了较低的能量吸收水平。

图1 不同乙烯基含量的硅橡胶试样阻尼性能随温度的变化(a)10%;(b)15%;(c)20%Fig.1 Variation of damping performance of silicone rubber samples with temperature for different vinyl contents(a)10%;(b)15%;(c)20%

为了进一步探究侧链数量对硅橡胶阻尼性能的影响,横向对比了烷基氢硅烷与乙烯基添加量比例为3∶1条件下,不同乙烯基含量硅橡胶的阻尼性能,如图2所示。

图2 烷基氢硅烷与乙烯基摩尔比为3∶1时硅橡胶试样阻尼性能随温度的变化Fig.2 Variation of damping performance of silicone rubber samples with temperature when molar ratio of hydrosilane to vinyl is 3∶1

从图2中可以看出,乙烯基含量为15%的试样的阻尼性能要高于10%的试样,这主要是因为15%的试样中侧链上的长链烷基比10%的试样多,硅橡胶分子链的空间位阻较大,在受到外界应力作用时,分子内旋转阻力变大,并且在链段发生运动时,长链侧基会互相穿插缠结,使得损耗模量变大,因此阻尼效果要好。同理,理论上20%的试样侧链上的长链烷基更多,硅橡胶分子链空间位阻更大,其阻尼效果应该更好,但是实际上20%的试样的阻尼效果最差,还不如10%的试样。其原因可能是因为20%的试样中残留的乙烯基过多,在硫化过程中产生了大量的交联点,使硫化硅橡胶的交联密度变大,受外力作用时分子链运动受阻,损耗模量降低,阻尼效果变差。此外,改性后试样的阻尼性能整体上要好于未进行分子尺度改性的试样,在中低温(-90~40 ℃)区域,所有改性后的试样阻尼性能均要好于未改性试样,在高温(40~90 ℃)区域,乙烯基含量为10%和20%的试样阻尼性能要比未改性的试样稍差,但是乙烯基含量为15%的试样在全温域内阻尼系数均要大于未改性试样,尤其是在中低温区域,阻尼系数提高了约35%。因而,通过分子尺度改性,通过乙烯基含量和烷基氢硅烷加入量两个因素协同调控硅橡胶的基本力学性能和阻尼性能,乙烯基含量为15%、烷基氢硅烷含量与乙烯基含量之比为3∶1时,硅橡胶表现出最佳的阻尼性能,该材料体系将作为进一步研究微观尺度改性的材料基础。

2.2 微观尺度改性硅橡胶的性能表征

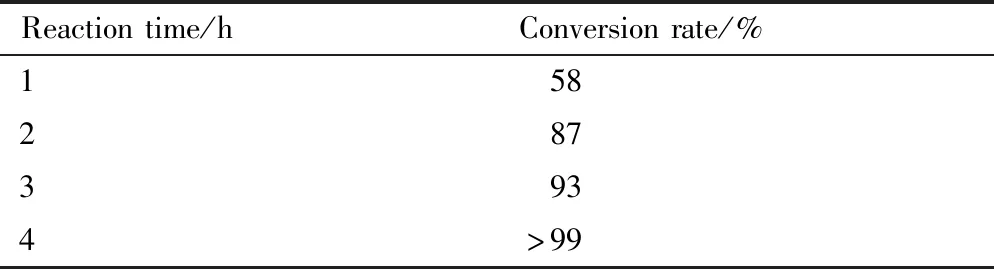

采用催化剂三氟甲磺酸促进苯基含氢硅油的合成,反应过程中每隔1 h取样进行气相色谱-质谱联用(GCMS)测试,以此来检测反应进程,通过计算最终产物的转化率来表征催化剂的催化效率,结果如表2所示。

表2 三氟甲磺酸作用下苯基含氢硅油的合成进程Table 2 Synthesis process of phenyl hydrogen-containing silicone oil under the action of trifluoromethanesulfonic acid

从表2中可以看出,三氟甲磺酸催化作用下反应进行2 h后转化率接近90%,仅需4 h即可实现苯基含氢硅油的高效合成。这是由于苯基含氢硅油合成反应的催化效率主要取决于催化剂的酸性强弱,三氟甲磺酸作为酸性最强的有机酸,理论上其催化效率应最佳。实际上,远远高于常用的浓硫酸和amberlyst 15催化剂(实验表明,在相同反应条件下,浓硫酸的反应周期为8 h左右,而amberlyst 15的反应周期为15 h左右)。

苯基含氢硅油的红外光谱如图3所示,从图中可以看出3074 cm-1的3个小峰为苯环上的C—H伸缩振动峰,1598 cm-1为苯基的骨架振动峰,2962 cm-1为甲基的伸缩振动峰,2127 cm-1为Si—H键的特征吸收峰,1431 cm-1和1253 cm-1均为Si—C键的伸缩振动峰,1056 cm-1为Si—O键的伸缩振动峰。总之,红外光谱表明同时存在苯基三甲氧基硅烷中的苯基吸收峰和含氢硅油中的Si—C和Si—H吸收峰,并且苯基三甲氧基硅烷中特征的1199 cm-1处C—O键特征峰消失,因此可以判定合成出了目标产物。

图3 苯基含氢硅油的红外光谱图Fig.3 Infrared spectrum of phenyl hydrogen silicone oil

分子尺度的改性研究结果表明,乙烯基含量为15%、烷基氢硅烷与乙烯基的反应加入量摩尔比为3∶1时合成的硅橡胶阻尼性能最佳,将其作为进一步进行微观尺度改性的材料基础。未添加阻尼剂的硅橡胶和分别添加1%,2%,3%,5%苯基含氢硅油的硅橡胶的基本力学性能如表3所示。

表3 不同阻尼剂添加量的硅橡胶的力学性能Table 3 Mechanical properties of silicone rubber with different damping agents

从表3可以看出,阻尼剂的添加对硅橡胶的力学性能产生了明显的影响:随着苯基含氢硅油含量的增大,硅橡胶的硬度、拉伸强度和撕裂强度均有一定程度的降低,仅有断裂伸长率随着苯基含氢硅油含量的增大而逐渐增加。

力学性能随阻尼剂的添加而降低的原因主要有以下两点:首先硅橡胶侧链的空间位阻较大,导致其刚性和硬度较大,而苯基含氢硅油分子链与硅橡胶中的硅氧键相比柔性较大,因而苯基含氢硅油起到了一定程度的增塑剂作用,增加了材料体系的韧性,添加阻尼剂的硅橡胶在室温下主要表现为高弹态,促进了硅橡胶交联网络的链段运动和各材料组分的协调松弛;此外,苯基含氢硅油中的苯基会吸附过氧化物硫化剂产生的活性自由基,抑制硅橡胶的硫化。在上述两种因素的共同作用下,硅橡胶硬度和拉伸强度有一定程度的降低,但仍在可以接受的范围内(一般认为硅橡胶的拉伸强度应不低于4 MPa)。此外,当苯基含氢硅油添加量为5%时,硫化胶的拉伸强度降低至3.89 MPa,且硅橡胶表面由少量硅油渗出,阻尼剂添加量过大。

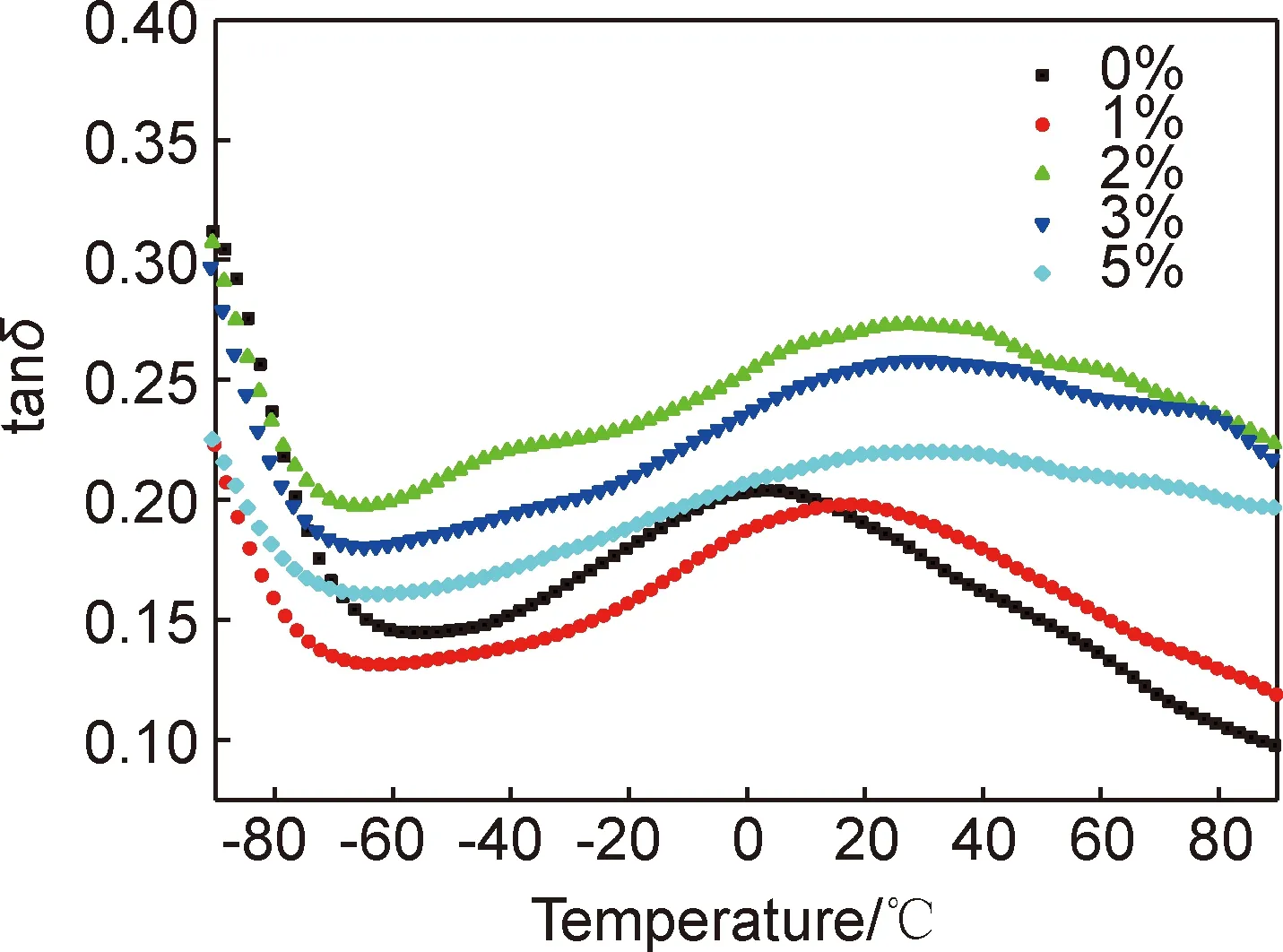

进一步,同样采用DMA测试不同苯基含氢硅油含量对硅橡胶阻尼性能的影响,不同阻尼剂含量硅橡胶的损耗因子随温度的变化趋势如图4所示。

图4 不同阻尼剂含量硅橡胶的损耗因子随温度的变化Fig.4 Loss factor of silicone rubber with temperature for different damping agent contents

从图4中可以看出,对于5种不同阻尼剂添加量的材料体系,除去测试初期损耗因子断崖式下降之外,其阻尼性能均随温度的升高先增加后降低,在0~40 ℃的范围内阻尼性能最佳。未添加苯基含氢硅油的硅橡胶试样和添加1%苯基含氢硅油的硅橡胶试样的阻尼因子变化趋势类似,在0~20 ℃范围内达到最大值,为0.18左右,随着温度进一步升高,其损耗因子持续下降,当温度高于80 ℃时,未添加阻尼剂试样损耗因子不足0.10,而添加1%阻尼剂的硅橡胶试样损耗因子略高,为0.12左右。当添加阻尼剂含量为2%,3%和5%时,硅橡胶在80 ℃以上的损耗因子位于0.2~0.25之间,体现出较为稳定的高温阻尼性能,有利于硅橡胶材料在宽温域阻尼领域的应用,微观尺度改性效果明显。

阻尼剂对硅橡胶阻尼性能的改善机理可以从以下两个方面进行阐述。一方面,苯基含氢硅油分子结构中含有能够和硅橡胶侧链苯基形成π-π相互作用的苯基,使链段运动势垒增大,同时还增加了分子链间的相互作用以及分子链段运动时链段与填料间的摩擦力[19];另一方面,一般认为悬挂链和未交联的分子链是弹性体网络具有阻尼性能的主要原因[20]:硅橡胶在载荷作用下,悬挂链的固定端随着分子链运动、自由端则易于缠结,形成有更高熵值的结构,随着悬挂链的含量的增加,弹性体网络的松弛时间会增加;未交联的分子链比悬挂链更容易运动,所以其更容易引起松弛时间的增加。苯基含氢硅油的引入一定程度上阻碍了硅橡胶的交联,降低了硅橡胶的交联密度,增加了未交联的分子链段,交联度降低有助于阻尼性能的提高。

然而,当阻尼剂添加量过高时,阻尼剂抑制硅橡胶硫化效应占主导,硅橡胶交联网络结构破坏较为严重,链段运动势垒过低,各材料组分的协调松弛效应过于明显,载荷作用下硅橡胶的形变无法高效吸收能量。因而,通过微观尺度改性,发现当阻尼剂含量为2%时,硅橡胶在宽温域的阻尼性能最佳。

2.3 多尺度改性硅橡胶耐候性研究

橡胶作为一种熵弹性物质,存在物理老化及化学老化现象,使得其出现丧失弹性、硬化或软化等问题,从而影响其力学性能,因而对其在宽温域内的耐候性进行研究具有实际意义。本工作所研究的多尺度改性硅橡胶主要应用于减振器,因而计划将其制备成实际应用制件,并考察减振器的耐候性。将改性后的硅橡胶制备成减振器,分别在90,110,130,150,170,190 ℃下进行高温加速老化实验,通过其减振性能保留率考察硅橡胶体系的耐候性。令P为老化前谐振频率与老化后谐振频率的比值,即谐振频率保留率的倒数,τ为实验天数,则两者符合经典的Arrhenius方程:

P=Ae-kt

(1)

式中:A是指前因子;k是指数因子。

绘制lnP-τ图,如图5所示,结果表明,减振器的谐振频率随着高温加速老化处理的进行不断增大。这是由于橡胶减振器在老化过程中进一步发生物理交联和化学交联,交联作用对硅橡胶体系的影响明显高于成环降解的影响,使得刚度持续增大。

图5 不同加速老化处理温度下的lnP-τ图Fig.5 Experiment result of lnP-τ and fitted curves

通过斜率和截距求解A和k,得到改性后硅橡胶材料的老化方程:

(2)

95%置信度下改性后硅橡胶材料的老化方程:

P=0.9687×e-5.116×10-5τ

(3)

一般而言,减振器谐振频率波动超过20%即判定为失效,此时P=0.833,老化寿命为τ=5255 d=14.3 a,95%置信度下的最小老化寿命为τ=2943 d=8.0 a。采用改性后橡胶体系制备的减振器平均老化寿命为14.3年,且老化寿命高于8年具有95%的置信度。因此该橡胶体系在190 ℃以下的温度范围内均具有良好的耐候性,且常温服役寿命较长。

3 结论

(1)对硅橡胶阻尼材料进行分子尺度改性,发现烷基氢硅烷在乙烯基侧链上成功进行了接枝,通过提高分子链段的运动壁垒增强了硅橡胶的阻尼性能,但空间位阻过大的侧链会显著影响硅橡胶交联网络的形成,乙烯基含量为15%、烷基氢硅烷加入量与乙烯基摩尔比为3∶1时,硅橡胶表现出最佳的阻尼性能。

(2)对硅橡胶阻尼材料进行微观尺度改性,发现添加适量的阻尼剂苯基含氢硅油可以通过形成π-π强相互作用力和增加松弛时间的协同作用提高硅橡胶的阻尼性能,但进一步提高阻尼剂的添加量同样会显著影响硅氧交联网络的形成,阻尼剂添加量为2%时,硅橡胶表现出最佳的阻尼性能及耐候性。

(3)虽然分子尺度和微观尺度的过度改性会对硅橡胶的交联程度起到明显阻碍,影响阻尼性能的进一步提升,但实验结果表明,两种尺度的有效协同并不会对硅橡胶交联结构产生明显影响,因而多尺度改性策略适用于制备硅橡胶宽温域阻尼材料,可以突破单一尺度改性的性能瓶颈。