基于拓扑优化的堆垛机轻量化研究

周 炜 刘友朋 岳森峰 张煜哲 张 辰

北京起重运输机械设计研究院有限公司 北京 100007

0 引言

自动化立体仓库在智能制造物流供应链和自动化仓储领域广泛应用,有轨巷道堆垛机(以下简称堆垛机)作为自动化立体仓库的核心设备,其作业效率和作业稳定性影响着整个自动化立体仓库的运转效率。目前,欧洲物流仓储设备供应商如德马泰克、米亚斯等普遍使用单立柱堆垛机,日本物流仓储设备供应商大福、村田等则普遍使用双立柱堆垛机,而我国以北京起重运输机械设计研究院有限公司、北自科技有限公司等为代表的物流仓储供应商普遍选用单立柱堆垛机,仅在超重载、多工位的情况下选用双立柱堆垛机。

单立柱堆垛机主要由运行机构、立柱结构、载货台和起升机构等组成,起升机构和载货台安装在立柱结构上,立柱结构安装在运行机构下横梁上。立柱结构作为堆垛机主要的承载结构,一方面具有重要的支承作用,需要保证足够的强度和刚度,国家标准GB/T 3811-2008《起重机设计规范》中规定立柱结构的最大挠度不超过长度的1/1 000。然而,由于堆垛机需要快速精准定位,一般设计中会保证其最大挠度不超过长度的1/500,甚至更低。另一方面,为了保证堆垛机的强度和刚度,一般使用大量结构件进行焊接,这使得立柱结构笨重,不利于启停和控制。为此,本文以常见的高度单立柱堆垛机立柱结构为研究对象,基于拓扑优化在保证应有强度和刚度的情况下对其进行轻量化研究。

本研究基于拓扑优化的方法,在堆垛机挠度许用范围内将堆垛机立柱结构减重15%,为堆垛机轻量化研究提供了新的思路和研究方向。

1 堆垛机立柱结构危险工况下的受力分析

堆垛机在启停时,立柱结构受来自运行机构下横梁的水平力,同时起升机构牵引载货台在竖直方向做加速运动,此工况时堆垛机立柱结构受力最大,对此工况下的堆垛机立柱结构进行受力分析。图1为堆垛机立柱结构受力简图。

图1 立柱结构受力分析简图

如图1所示,载货台通过4个滑轮组夹抱在堆垛机立柱结构导轨上,载货台滑轮组对导轨的正压力为

式中:F1、F2为载货台滑轮组对立柱结构导轨表面的正压力,b为滑轮组在竖直方向上的间距,a为载货台重心到导轨中心线的距离,G为载货台及货物所受重力,a1为载货台向上做加速运动时的加速度,m为载货台及货物的质量和,M为立柱结构、载货台、货物、起升机构的总重,a2为立柱结构启停时的加速度大小。

起升机构通过栓接的方式固定在立柱结构上,其对立柱结构的正压力为

式中:F3、F4为起升机构对立柱结构的正压力,T为钢丝绳牵引力,c为钢丝绳牵引方向到立柱结构的垂直距离,d为起升结构上下2组螺栓在竖直方向上的间距。

起升机构通过钢丝绳经滑轮组牵引载货台,滑轮组由2个定滑轮和1个动滑轮组成,定滑轮固定在立柱结构顶端,动滑轮固定在载货台上,钢丝绳末端固定在立柱结构上,其受力简图如图2所示。其中,钢丝绳牵引力为

图2 滑轮组受力分析简图

根据动滑轮和定滑轮的特性,即经过动滑轮绳上的力为载荷的一半,经过定滑轮绳上的力不变,滑轮组对立柱结构的正压力P的值为P=3T

2 基于Abaqus的静力学分析

选用Abaqus有限元软件对立柱结构进行有限元分析,Abaqus有限元软件可以分析复杂的固体力学和结构力学系统,模拟庞大复杂的模型,处理高度非线性问题。由于Abaqus中没有固定的单位制,用户需要为各个量选用相匹配的单位才能与最后计算出的结构的单位相对应,常用单位制如表1所示。Abaqus有限元分析主要分为前处理、分析计算和后处理3部分。前处理主要对模型进行定义,形成输入文件,提交给求解器;分析计算部分主要对输入文件定义的数值模型进行求解;后处理主要对计算结果进行分析,形成云图、动画、曲线图等。

表1 Abaqus单位制

2.1 前处理

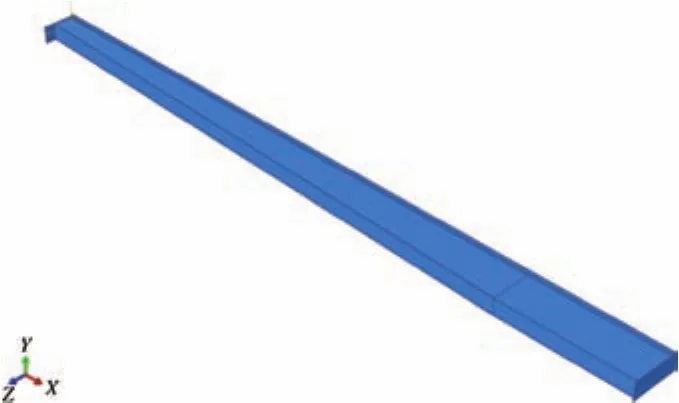

本文选用国际制单位SI(mm),将堆垛机立柱结构在三维建模软件中建模,并导入有限元分析软件Abaqus中进行前处理,如图3所示。设置材料属性,包括密度、弹性模量和泊松比;鉴于立柱结构的部分零件厚度远小于整体尺寸,选用壳单元模拟这些结构,在厚度方向的应力不能忽略的结构则使用实体单元。由于只对立柱结构进行分析,为方便施加边界条件和载荷,上下横梁各用一块刚体平板代替,各零件之间的焊接连接采用绑定(Tie)约束进行模拟。立柱结构各零件形状较规则,用六面体进行网格划分,为了使分析更准确,划分网格时尽量使相邻零件网格节点相对应。

图3 立柱结构三维模型

根据前述对立柱结构受力分析,在前处理中进行相应设置。在上横梁施加大小为P的正压力,设置竖直方向的重力加速度g及水平方向启停加速度a2。由于载货台在竖直方向运动时立柱各处的受力不同,为模拟此时立柱结构所有受力部位的受力情况,使用Abaqus子程序Dload施加随位置变化的动态载荷F1、F2,Dload可用于定义随位置、时间、单元数、载荷积分点数等变化的分布载荷。Abaqus子程序一般使用Fortran语言通过固定的函数接口进行编写,可读取分析步序号、增量步序号、分析步时间、坐标等数据,使用这些数据定义载荷,其返回值为分布载荷,载荷形式为压强。最后,设置载荷F3、F4。

确认前处理无误后即可设置求解器,Abaqus软件提供了隐式求解器(Abaqus/Standard)和显式求解器(Abaqus/Explicit)2种求解器,隐式求解器能够求解广泛领域的线性和非线性问题,显式求解器适用于求解复杂非线性动力学问题和准静态问题,如冲击和爆炸问题。本研究选用隐式求解器进行求解,将设置好的前处理文件提交给求解器进行求解。

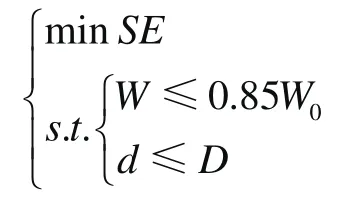

2.2 后处理

分析计算完成后,进入后处理模块。如图4所示,应力最大值位于起升机构与立柱结构连接处,最大值为41 MPa,远小于许用值。然后对位移进行分析,载货台位于最高点时,上横梁位移为3.93 mm,如图5所示。当载货台向下运动至立柱结构中部时,上横梁位移为3.11 mm,如图6所示。

图4 应力最大处

图5 载货台位于最高位时单元位移分布图

图6 载货台位于中部时单元位移分布图

本研究所使用的模型为20 m高的堆垛机立柱结构模型,根据国家标准GB/T 3811-2008《起重机设计规范》规定和实际使用经验,设计明显冗余,故需对立柱结构进行结构优化设计。

3 基于Tosca的拓扑优化分析

结构优化设计是一种基于数学优化方法的现代设计理论和方法,区别于传统基于经验的迭代-启发式设计,主要有尺寸优化、形状优化、拓扑优化等3种类型。拓扑优化通过迭代可形成不同的拓扑结构,即会改变原有结构的结构连通性并形成新的边界,有效对冗余材料进行去除。

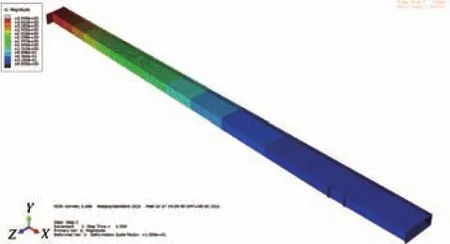

拓扑优化通过改进和优化材料分布,寻求给定设计空间内材料的最佳分布,实现概念设计和结构的轻量化,为形状优化和尺寸优化做准备,属于结构的初步设计阶段。首先建立立柱结构优化的数学模型,即

其中,目标函数为最小化应变能,边界条件为质量小于初始质量的85%,且所有单元的位移不大于常数D,该常数可根据GB/T 3811-2008《起重机设计规范》和实际工况来设定。

达索公司收购了德国领先的拓扑优化软件Tosca,并将其集成在Abaqus Optimization模块里,进入Optimization模块可设置对应的目标函数和边界条件,导入前处理文件进行迭代。

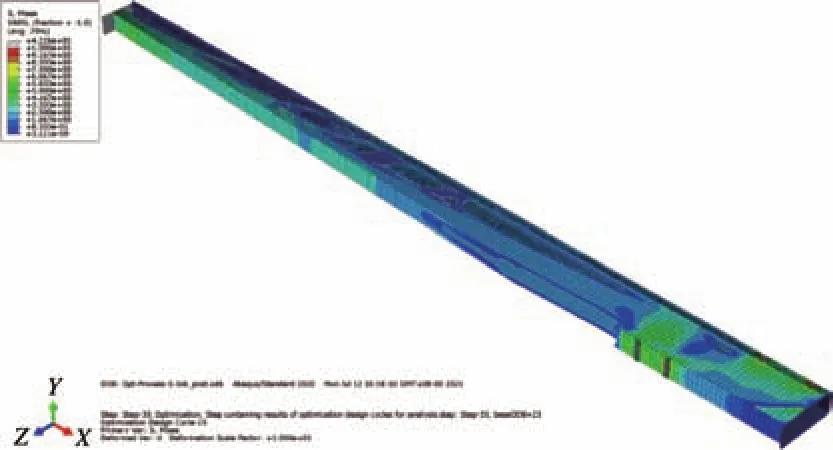

优化后的立柱结构如图7所示,对腹板材料进行了较多删减,对盖板材料进行了少量删减。

图7 优化后的立柱结构

图8为优化后的立柱结构应力云图,最大应力仍出现在起升机构与立柱结构连接处,大小与优化前基本保持一致,其他位置应力分布均匀,未见因结构变化而产生的明显的应力集中现象。

图8 优化后的立柱结构应力分布

如图9所示,当优化后的载货台位于立柱结构最高点时,上横梁位移为5.29 mm。

图9 优化后载货台位于最高位时单元位移分布图

如图10所示,当优化后的载货台位于立柱结构中部时,上横梁位移为3.85 mm。

图10 载货台位于中部时单元位移分布图

4 结论

鉴于现有堆垛机立柱结构设计较笨重,基于有限元分析软件Abaqus和集成的结构优化软件Tosca对其进行了结构优化设计。优化后的结构相比于原来的结构减重15%,根据应力云图和位移云图显示,满足立柱结构所需的强度和刚度,且未因结构改变而引起应力集中现象。