复合水溶性耐高温腐蚀涂料的制备和研究

晏涛 谢耀文 周巧妹

(神龙汽车有限公司,武汉 430056)

1 前言

汽车底盘零件在整车架构中处于最为严苛的应用环境,据调查显示,中国市场乘用车发生腐蚀有44%出现在底盘零部件上,除了自然的雨水、泥水等侵蚀外,该区域偶尔存在碎石击打、刹车高温等情况,也需要在防腐设计时额外考虑,以保证车辆在各种特殊应用环境下仍能够安全驾驶,避免因应用工况变化而限制车辆使用。例如传统树脂电泳的制动盘保护罩在高原山路环境下长时间刹车行驶、不锈钢排气管在融雪盐粘附的泥泞路上行驶等,均可能导致零件的锈蚀甚至失效。高温防腐性涂料在军品特殊车辆、商用柴油车或豪车品牌上有所应用,保障了零件在高温情况下仍可以保持外观完整,性能不明显降低。

现在国内市面上应用的高温防腐涂料体系主要分为两类:一种是有机硅树脂涂料,价格高,耐高温性能一般,且大部分为油性产品,污染严重,不符合环保趋势,同时需要较高的烘干温度,浪费能量;一种是无机耐温涂料,该类涂料的成膜外观较差,漆膜脆性很大,对材质也有一定的要求,不符合乘用车底盘外露零件上应用。在一款高端车型上有使用一种优良的高温防腐涂料,但是该零件完全依赖进口,成本很高。

本课题尝试规避两类涂料的相关缺点,以开发一种水溶性耐高温防金属腐蚀的复合涂料体系。该涂料体系成本低廉、综合性能良好,且以水作溶剂、VOC排放量几乎为零的绿色环保涂料,形成的涂层也符合乘用车外观要求,可以作为相关零件的国产化方案来降低采购成本。

2 水溶性复合耐高温涂料特点

在建筑涂料中应用无机-有机复合涂料,如苯丙乳液-水玻璃复合涂料[1-2]的研究早已成熟,该涂料在600℃温度下保持5 h无外观异常。其主要在于存在的无机Si-O键,其键能为452 kJ/mol,比CC键的356 kJ/mol高出96 kJ/mol,这是涂层具有高温稳定性的重要原因[3]。但应用在汽车金属基材上,涂层在耐蚀性、耐水性以及基础附着力上受到了极大的限制。

近些年,涂料助剂、有机中间体以及有机树脂的改性,推动了涂料向更高性能发展,例如某助剂公司开发的涂层粘结剂可以充分浸润金属和填料,实现强度很高的化学键结合,热稳定性良好,在空间网状结构的O—Si—O键的空间里,能够形成一个坚硬和致密的整体,其与基材的综合热力学性质也是基本匹配的。如某涂层分散润湿剂,可以使有机成分、无机成分更加均匀分布,并优选配合,使无机和有机成分不发生“油水”分离,而是很好地分散有机组合,烘烤固化反应之后,能够形成坚硬致密的薄膜,同时也保持较高的高温韧性[4]。

故以在无机组分中添加有机树脂为主要研发思路,通过配方调整、颜填料的填充、新型涂料助剂、改性有机树脂多个方向进行调整,以达到能在金属基材上形成一种水溶性复合耐高温耐腐蚀的涂层。

3 试验部分

3.1 制样前的准备

金属基材使用武汉钢铁集团生产的普通钢板GQ360,尺寸为200 mm×100 mm×1.2 mm,表面进行清洗除油后进行硅烷处理,硅烷遵守凯密特尔供应商技术文件,形成的硅烷膜质量为95 mg/m2。

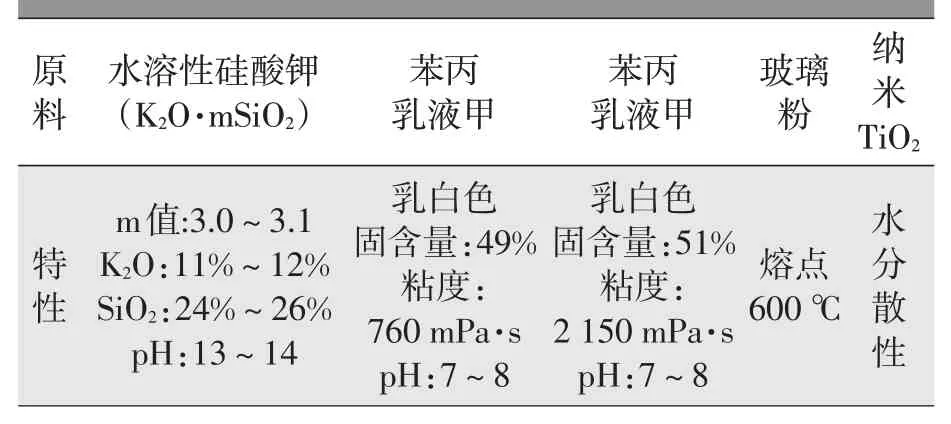

以硅酸盐-苯丙乳液-玻璃粉-纳米氧化钛为主要体系,涂料配方中主要原料均为国产市面采购,部分助剂如润湿剂、分散剂进口来自美国陶氏化学。根据供应商产品推荐和前期探索性研究,选择了主要配方原料,其物理参数见表1。

表1 配方主要原料的物理参数

试验测试主要包括中性盐雾、扫描电镜、十字划格附着力测试、光泽度、铅笔硬度、耐水性、耐汽油、耐盐水性、热重法分析、耐热性。

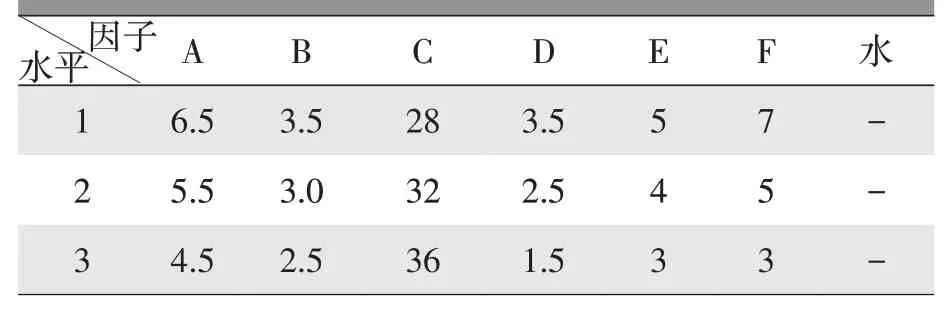

3.2 前期涂料的正交设计

查阅文献资料,确定喷涂工艺参数为140℃,烘烤温度为45 min。涂料相关助剂在整个涂料中主要起流平、润湿、抑泡作用,其各自含量按照供货商推荐固定,质量约占整个涂料的1.8%。为最终涂层提供颜色的成分选择铬铜黑,质量约占涂料的10%,提供防锈作用的填料约占涂料的20%,设计正交因子时将上述成分含量固定。以A:苯丙乳液甲、B:苯丙乳液乙、C:水溶性硅酸钾、D:硅乳胶、E:纳米TiO2、F:玻璃粉6种成分作为主要影响因子,每个因子设计为3个水平参与正交实验,见表2。

表2 正交试验设计表

选择L27-3-13型正交表配得涂料,按照设定的喷涂参数进行烘烤固化形成涂层,以中性盐雾240 h、高温400℃+5 h、外观形貌三个维度进行评估,根据极差分析变化量而得到最佳配方为A1B1C3D2E1F2,即各质量分数为苯丙乳液甲6.5 %、苯丙乳液乙3.5 %、水溶性硅酸钾36%、硅乳胶2.5%、纳米TiO25%、玻璃粉5.0%。

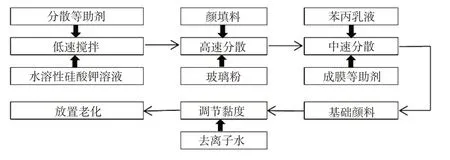

3.3 制备工艺

按照正交设计得到的最佳配方称取质量,先在调漆罐里加入去离子水、水溶性硅酸钾、硅乳胶和分散剂、润湿剂各类助剂,低速分散5~8 min;后加入玻璃粉、纳米TiO2和各种颜填料,在高剪切力(不小于2 400 r/min)的作用下高速分散30 min,使细度低于50μm;再加入苯丙乳液,补充乳液稳定剂、成膜和抑泡助剂,充分混合,中速搅拌(600~800 r/min)10 min左右,即可制备水溶性复合涂料,常温放置24 h后完成喷涂。如图1所示。

图1 涂料配置流程

根据设定的喷涂工艺,最终制备的涂层厚度约50~60μm,形成的涂层颜色均匀,外观平整无缺陷。

4 涂层结果验证和讨论

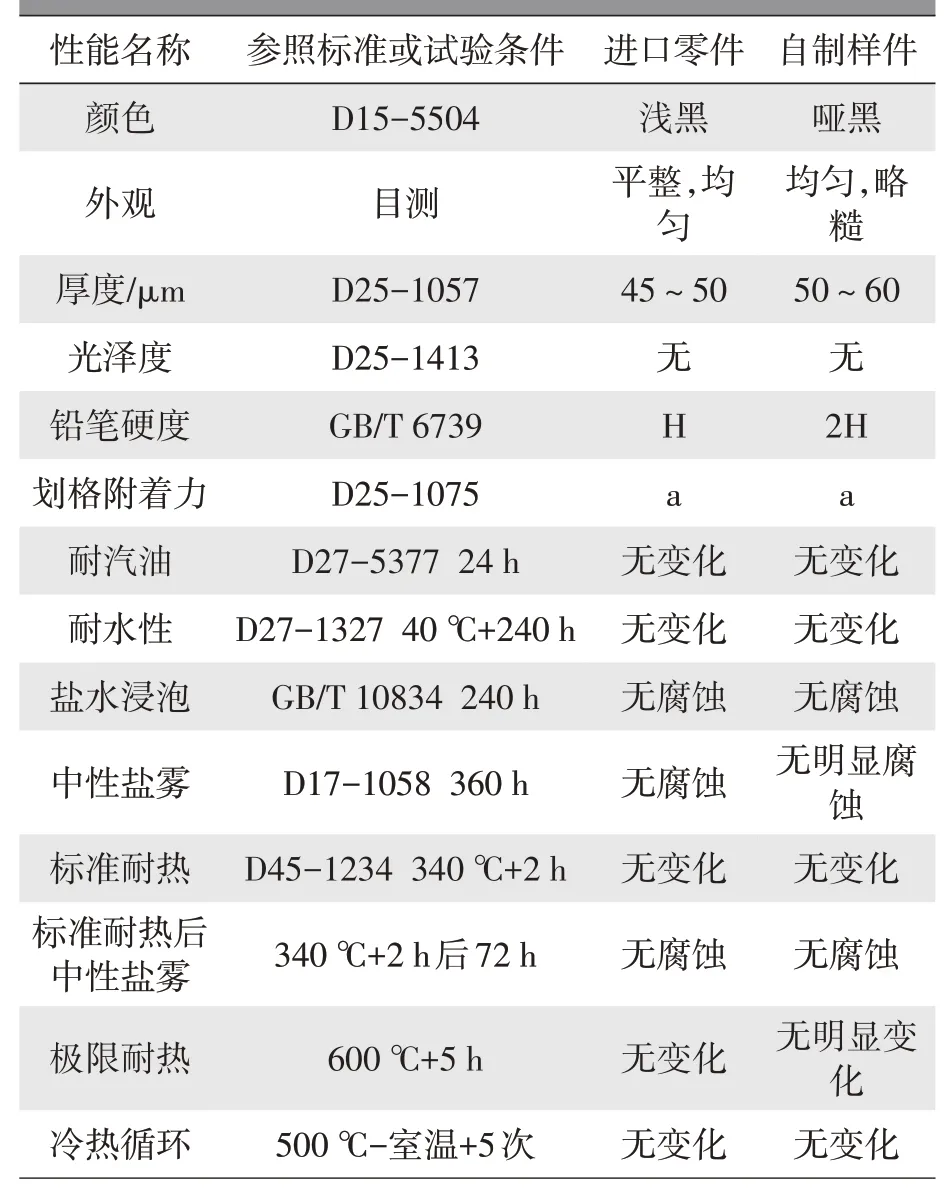

自制涂层样件与进口涂层件的性能比较,见表3。

从表3可以看出,通过该配方体系下所研制的涂层样件与进口涂层零件各方面差别不大,不仅外观平整良好,符合PSA技术标准中关于该类零件的技术定义和性能要求,而且体现了很高的耐高温性,同时在高温后仍能保持一定的耐蚀能力。说明该涂层若应用在相关零件下(如制动盘保护罩等),更能适合各种不同的驾驶和应用环境。唯一存在的不足是由于成膜物质含有刚性的无机盐,且颜基比较高,使涂层保留了一定的脆性。

表3 该涂料涂层与进口涂层件的综合性能对比表

使用该涂料按照相同工艺,在制动盘保护罩上完成喷涂制备成品零件,与进口零件外观状态基本一致,符合乘用车的外观需求,如图2所示。

图2 自制成品零件

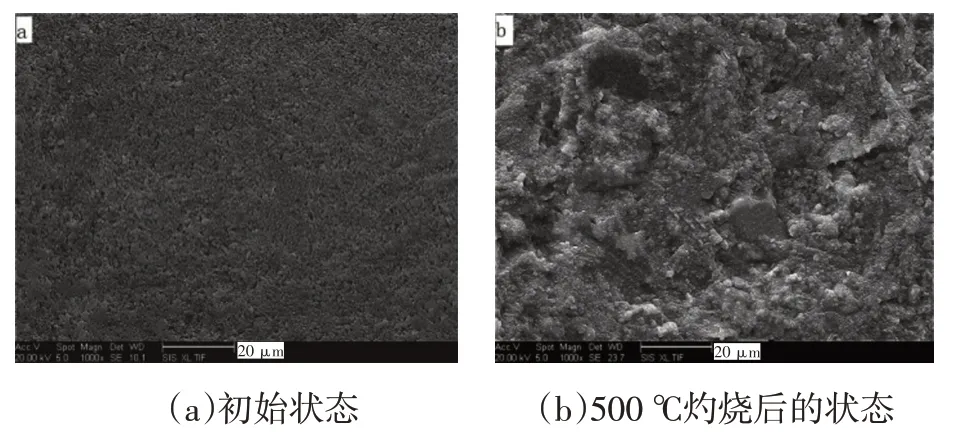

4.1 SEM下的表面形貌

图3a为初始固化后涂层的表面形貌,可以看出,表面比较平整,无裂纹、无孔隙现象,颜填料均匀地分散在高温涂层中,树脂将各类无机粒子很好地“聚集”起来,形成了较致密的外观状态,但仍旧很明显地看见一个个无机粒子。整个涂层没有出现团聚现象,在个别区域也没有鼓包现象。图3b为500℃灼烧2 h后涂层的表面形貌,可以发现,涂层部分区域出现了一定的空隙,表面也有较大的突出,涂层变得粗糙,说明此时涂层中的树脂或原始助剂已经发生了一定的分解,并且以小分子形式溢出涂层之外,并且涂层表面也能看见一些比较大的颗粒状物质,说明涂层已经发生了烧结,组织结构发生了一定的变化。

图3 高温涂层的表面形貌(×1 000)

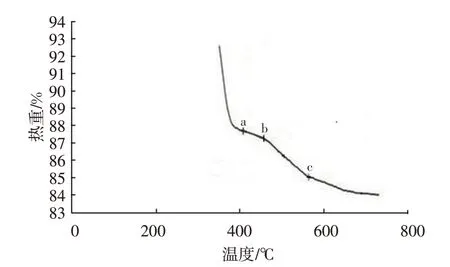

4.2 水溶性复合涂层的热重分析

通过图4中涂层的温度-失重曲线图可以看出,该耐高温涂层在约340~380℃之间,有超过5%的质量损失,这主要是涂层中树脂部分在高温时分解挥发造成的,从a点开始曲线变得平缓,涂层的质量损失可能来源于各类涂料助剂的分解,以及水溶性硅酸盐的部分结晶水(主要是硅酸钾水解可逆反应中的一些水分)的受热挥发导致。在b点温度,涂层的失重曲线重新变陡,这是树脂部分重新在较高温度出现二次分解为更小分子的缘故,分解的起始峰在440℃左右。至c点温度,曲线重新变得平缓,并在700℃左右时几乎平行横轴。

图4 水溶性复合涂层的热重

最终涂层失重比例仍然低于17%,整个过程涂层的热损失较小。整个质量损失主要是伴随不同升温过程的有机组分的热分解和硅酸盐分解后的水分挥发。

5 结论

a.配方开发设计的水溶性复合涂料低污染低排放,在常规烘烤工艺下,可以形成致密、平整、均匀、略糙的哑黑色涂层。

b.该涂层在耐水、耐油、中性盐雾、附着力等基础性能测试中表现良好,符合企业标准涂层要求。

c.涂层有优越的耐高温性,可以满足制动盘保护罩等零件耐高温的特殊要求(340℃+2 h),同时在高温性能试验后,仍能保持72 h以上的中性盐雾无锈蚀的基本要求。试验表明,涂层的上限耐温可以达到600℃以上,并保持5 h无外观缺陷。

d.该涂层配方和工艺参数在进一步优化后,可以应用在乘用车中高温应用环境下的零部件防腐,进一步推进乘用车零件的国产化,具有较高的性价比和推广价值。