虚拟评审在整车工艺开发中的应用

庄薇 刘宇

(上汽通用汽车有限公司,上海 201201)

1 前言

虚拟评审是指综合利用虚拟技术构造虚拟环境及产品模型,在产品虚拟装配中进行交互分析,进行产品装配过程和结果的仿真评审[1]。它可以检验产品的装配可行性,能够面向装配过程提供直观合理的产品设计及装配工艺方法,可以对整个装配规划过程进行追踪,有效地改善产品的装配工艺,优化产品设计,改进产品装配质量,对于缩短产品研制周期,提高质量,降低开发成本有重要意义[2-3]。

虚拟装配不单单是将零件简单的堆砌,而是在多零件约束及车间环境限定条件下完成零件装配,如何在造车前利用有限的整车工艺开发时间,结合虚拟评审技术,在虚拟装配时提前发现产品设计及制造工艺问题成为工艺开发的重要任务。

2 整车工艺虚拟评审前期准备

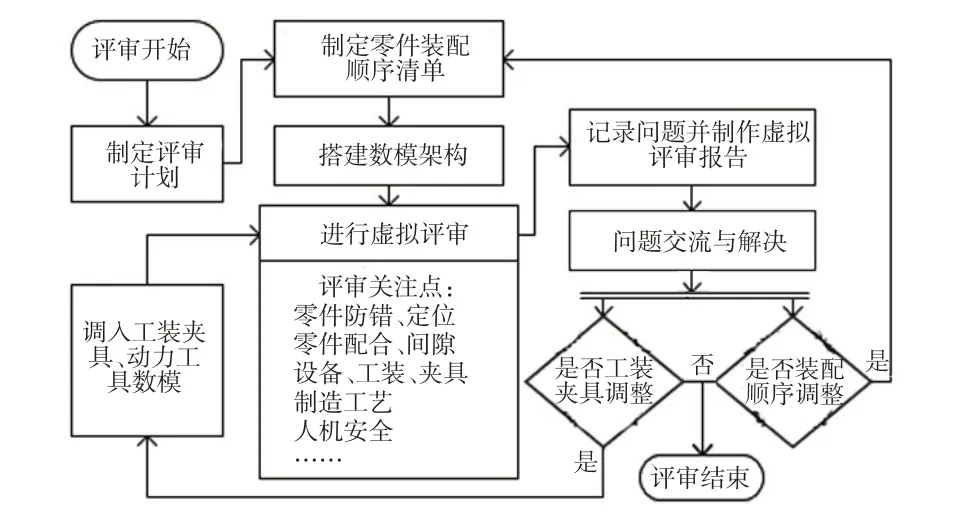

整车虚拟评审工作在虚拟计算机软件上开展,评审过程如图1所示,评审前需要准备的工作内容如下。

图1 整车工艺虚拟评审过程

a.确定不同等级项目的虚拟评审需求。对于全新项目,工程至少需要搭建1款功能配置最高的虚拟样车,制造对这款虚拟样车做虚拟评审,包含对所有零件的评审;对于改型项目,若配置变化为动力方式或驱动方式的变化,则需对更改部分做虚拟评审;

b.制定虚拟评审开展的总体时间计划,确定各工位评审时间、制造区域参与人员及评审报告完成时间,并确定对问题进行跟踪推动解决的时间节点及问题上升途径;

c.与工程确定产品开发流程中各节点的整车数模发布时间,虚拟评审的数据冻结及下载时间,并对下载的整车数模进行数据检查;

d.确定初版零件制造顺序清单,包括生产线各工位工序号、装配内容、限高,结合车间的装配环境、机运线布置及零件间的约束条件制定初版零件制造顺序清单,若在虚拟评审过程中发现问题,装配顺序做适当调整;

e.准备工厂各工位使用的动力工具数模及设备工装夹具数模,并于评审时能及时调入;

f.根据制造顺序清单,在虚拟计算机软件中搭建整车结构树。结构树中数据要求正确,文件要轻量化,零件层次要清晰,车辆配置要正确。

3 整车工艺虚拟评审关注点

随着汽车工业制造水平的迅速发展,汽车市场竞争日益激烈,汽车装配工艺水平受到更多地关注与重视。整车装配工艺主要指整车结构在装配过程中使相互联接的零件顺利地配置起来,结合生产环境及设备,利用生产资源,合理安排装配顺序,减少劳动量,缩短装配周期,达到技术要求,保证装配质量,并有利于大规模批量生产,按时按质制造出优质的汽车。

整车虚拟评审是指在整车工艺开发阶段进行工程化可行性分析,在工艺开发阶段把后期制造过程中可能出现的问题提前暴露出来,通过产品设计变更、工艺优化技术手段解决制造隐患,避免后期制造的风险[4]。

虚拟评审可以从产品设计和制造工艺可行性上出发,产品上评估单零件设计和多零件配合的可行性及可优化性,制造工艺上评估设备工装夹具可执行性及人机可行性。

3.1 单零件防错设计评审

在大批量生产制造的环境下,差错总是存在于制造和装配过程中,常见的错误有漏装、错装、装不到位。针对各类失效模式,生产线根据产线节拍、劳动力成本及失效等级制定防错策略,如人工目视检查、工艺排序防错、自动设备防错等。然而生产线过度的防错本身就是1种浪费,若在产品开发过程的前期考虑设计防错,生产线就无需做额外的防错投入。

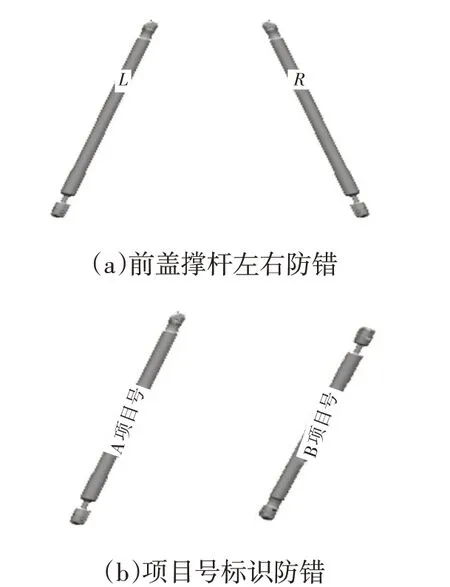

整车虚拟装配过程考虑设计防错关注点如下,部分防错如图2所示。

图2 零件防错示意

a.左右对称的零件,检查零件上是否有标记以区分左右向。如前盖左右气弹簧撑杆、翼子板左右隔振垫、前门左右侧外后视镜泡棉等用“L”和“R”标记区分左右。

b.与同一量产工厂其它车型外形相似的零件,检查零件上是否有标记区分车型。如门外侧水切、门喇叭、门防水膜等用项目号或零件号标记区分项目。

c.安装方向有要求的零件,检查零件是否有标记显示安装方向。如冷却水管两端标识对手件零件名称,IP(仪表板)到地板风道的转接风道用“outer”标识向外安装,车身线束穿出钣金的闷头用“^”或“Top”标记安装方向。

d.零件有安装对齐要求的,检查零件是否有明显的对齐特征或定位特征。如总装粘贴的标签类零件粘贴位置用标齐线对齐,铭牌及徽标用定位孔定位,前风挡设白色定位点安装雨刮臂。

e.零件有高低配要求的,检查零件是否有明显的外形区分特征。若没有明显外形特征的,考虑在零件上加配置、颜色或零件号信息。

f.同一安装位置的紧固件零件号及扭矩范围,检查零件是否与现有车型的一致,若与现有车型不一致的,考虑推动工程更改统一。

3.2 单零件自定位及预挂功能评审

零件自定位指零件安装时使用自带的定位销、定位卡、定位特征限制零件自由度,确保零件安装后2个零件间相对位置的精度。

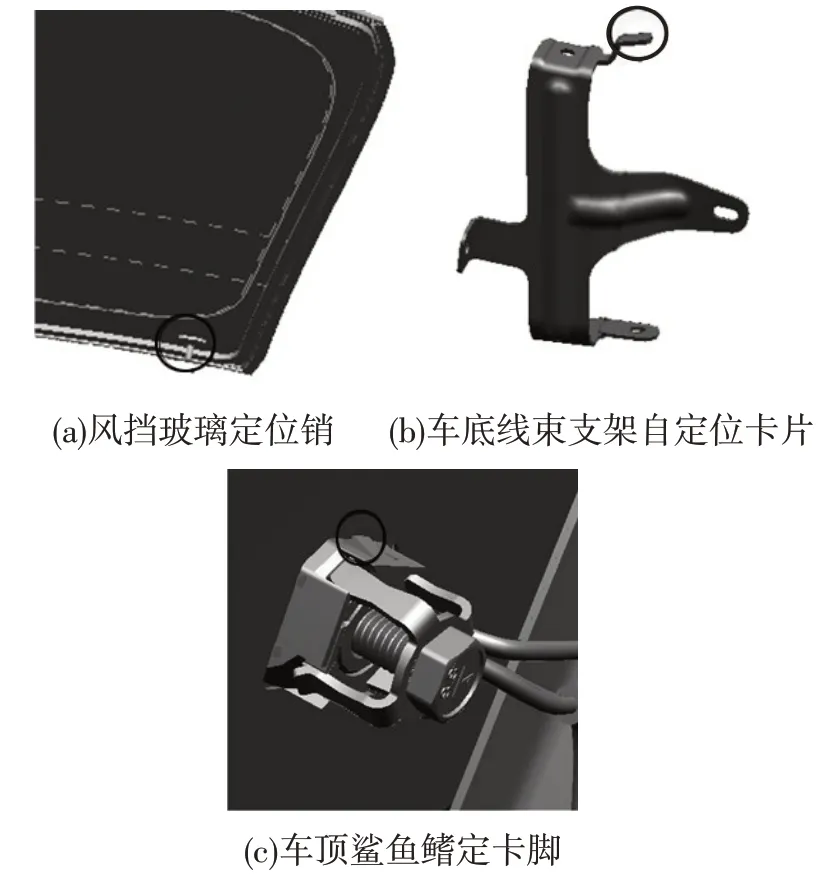

整车虚拟装配过程考虑零件的自定位特征关注点如下,零件自定位如图3所示。

图3 零件自定位

a.内外饰零件安装匹配常采用定位销形式定位,如车内饰板、IP、前后风挡玻璃、座椅导轨、大灯、天窗等安装均用定位销,虚拟装配时需要检查是否有定位销或定位销多出现过定位,检查销子是否穿入孔起到定位作用;

b.电器元器件常采用定位卡子形式定位,如鲨鱼鳍天线底座,虚拟装配时检查定位卡子是否卡接到底并露出钣金,检查定位孔尺寸是否合适,不会过大或过小,检查是否有过定位;

c.通过型面特征定位的零件,如字牌外侧纸板与后盖钣金型面定位,前盖隔振垫用前盖锁扣位置定位、进气管用凸台定位。虚拟装配时关注定位和被定位零件是否能有效定位且不串动;

d.金属支架常设有防转特征,确保紧固时不会跟转。如线束支架、线束接地端子、大灯支架的防转特征结构,虚拟装配时关注这些零件是否有防转结构,且防转特征是否卡到位;

e.体积大或有一定质量的零件,且没有工装支持的零件常设有预挂功能,确保零件安装时不掉落。如侧气囊、后防撞杆及后保险杠均有预挂结构,虚拟装配时关注预挂结构是否存在且自挂功能是否有效。

3.3 多零件间隙评审

多零件间隙评审包括动态和静态间隙检查,静态间隙检查比较简单,检查静态数模状态下零件与零件之间是否存在干涉或间隙小的问题。动态间隙检查包括零件装配时与周边零件的间隙检查和零件装好后运动部件对周边零件的影响检查2部分。

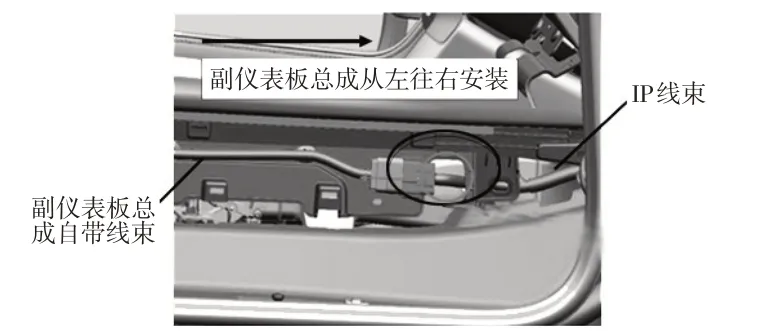

对于装配过程中的零件间隙检查,要充分考虑零件进厂级别、零件装配顺序、装配路径及装配方式。在检查总成零件装配前要确定好子零件清单,子零件清单受零件安装顺序、制造工艺、生产节拍因素影响,对操作节拍、安装空间及路径有影响的要考虑零件集成策略。以副仪表板安装为例,副仪表板一般包括副仪表板线束、侧塑料架、后出风道、蒙皮、托盘等,副仪表板安装时需要关注以下几点:底部关注副车架底部风道、线束、支架等与车身地板的间隙,关注副仪表板自带线束在总成安装时是否与IP线束连接方便,前端关注与IP下中饰板的配合;后端关注副仪表板自带风道与总装装配的前地板风道拼合时是否有被周边零件阻挡。图4为副仪表板安装时考虑自带线束与IP线束连接是否方便的示意,IP线束太短,副仪表板总成安装时容易将IP线束插头移到里侧,导致两线束插头连接时不易操作,影响操作节拍。

图4 装配过程零件间隙检查示意

装配好后运动部件包络面与周边零件的间隙检查,要充分考虑各工位运动部件清单,包括刹车加速踏板、举升门、侧门、前后盖、转向轴、气弹簧、门限位器、撑杆、独立座椅、摇窗机及玻璃、前后悬架等。以连接侧门线束的车身主线束插头安装为例,装配过程是车身主线束插头要先穿过中柱内侧钣金孔后固定在外侧钣金孔上,最后与门线束插头对接,安装过程要考虑内侧钣金孔的手部空间大小,插头固定到外侧钣金后,考虑侧门打开过程门钣金与该插头的间隙,若有干涉需向工程师建议调整钣金孔位置。

3.4 装配资源可行性评审

装配资源可行性评审是对实施装配工作的设备、工装夹具和工具的可实施性检查。通常存在新架构设计的项目比架构设计无变化的项目要更早的实施检查,使用车间的工装设备数模对于架构零件进行装配性检查,提出设备工装夹具的改造清单,评审关注点如下。对工装有改造要求的,需用改造后的工装数模再次进行虚拟分析,以验证其改造工装是否符合要求。

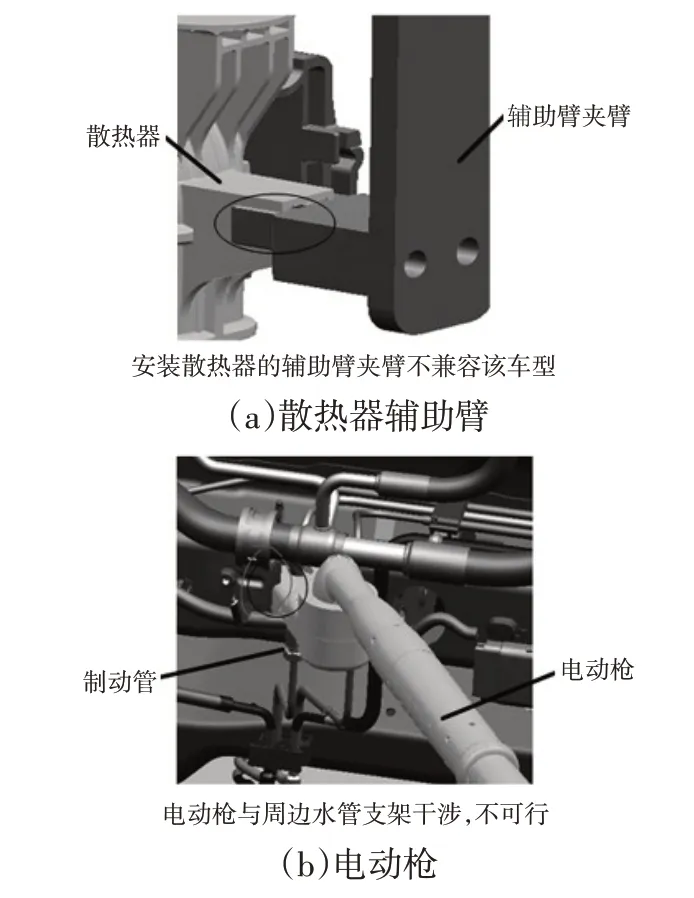

a.检查零件在安装过程中使用的设备或辅助臂是否可兼容,如抱夹、举升机、IP,辅助臂的定位和夹取点是否与新车型存在干涉等,如图5a所示

b.检查零件在安装过程中是否需要定位工装,对定位工装需要研究及理解其定位要求及基准一致性要求,小工装如前后机盖锁扣定位工装、挡风玻璃定位工装等,大工装如前后桥定位工装、电动车的大电池定位工装、动力总成拼合定位工装等,检查零件的定位基准是否与之前车型有差异,检查零件是否为新设计的零件。

c.检查零件在安装过程中使用的动力工具是否可操作,各工位枪是否覆盖扭矩及角度的要求,是否需要特殊转接头满足操作要求,如图5b所示。

图5 动力工具及辅助臂可行性评估

3.5 人机可行性评审

人机工程是按照人的特点和能力优化产品及工艺,以改善工作场所的安全健康并提高工作效率的科学。试制阶段由于样车数量少、样车种类多的特点,往往会遗漏考虑人机问题,人机问题包括安装力大、安装空间小、装配不可达及视线效果差,除安装力大需要实物造车验证外,其余均可以在整车工艺开发阶段评审,但需要充分考虑生产线环境,如线高、设备工装等。

装配空间评审,主要是检查安装零件时手部或工装夹具与周边零件有无干涉,确定装配空间是否合理,通过人体手部模型仿真可以得到操作人员肢体以及装配工具的运动轨迹、干涉情况以及干涉量。如线束和管路密集区域的前舱位置,在底盘拼合后连接线束或管路时需要特别关注此类问题。

装配可达性评审,主要是检查安装零件时手臂可达性是否满足人机要求,当伸手的距离超过650 mm时,需要向人机工程师提出问题。如前舱或后备厢空间较大的车型,在内饰工位安装线束或隔振垫时需要特别关注此类问题,考虑是否需要使用辅助工具安装。

装配视线评审,主要检查安装零件时视线是否被零件或工装阻挡,无法准确获取零部件位置,进而影响装配效果。

4 实例验证

以L车型的整车装配虚拟评审为例,在虚拟评审前,按生产线的产线布置、车间环境、产品结构及约束条件制定各工位零件制造顺序清单,并按该清单在虚拟计算机软件上搭建各配置的整车数模架构,分内饰、底盘、发动机、门线工位搭建,同时准备好车间使用的动力工具及工装夹具数模信息,便于评审时快速导入软件中,并与整车制造生产线相关人员确定好参与时间。在虚拟评审过程中,参考以上虚拟评审关注点,检查数据模型状态、零件定位与防错可靠性、多零件间的相互位置及装配关系、静动态零件间隙、装配顺序合理性、装配过程的人机可行性及设备工具可操作性。

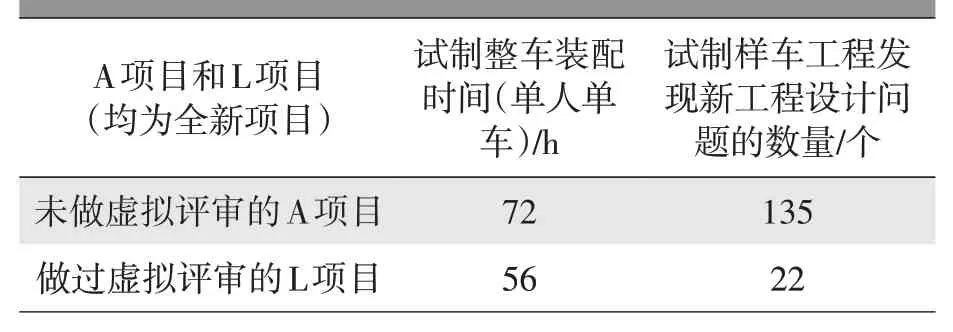

经过一轮完整的L车型整车装配虚拟评审共发现并解决了110个问题,其中零件间间隙小及干涉问题占45%,安装空间、视觉及安装距离远的人机问题占23%,设备不兼容、工具干涉、工装夹具不可行需调整的问题占15%,零件缺防错、缺定位或预挂的问题占13%,其它如售后不易拆卸问题占4%。这些问题的发现及解决为项目顺利推进奠定良好基础。对比未做虚拟评审的A项目,在试制阶段整车装配时间缩短了22%,造车过程发现工程设计新问题的数量减少了83%,如表1所示,大部分设计问题在项目前期提前发现,为工程设计团队提供了充裕的设计改进时间,减少开发周期,降低设计成本。

表1 虚拟评审前后效果对比

5 结束语

虚拟评审对整车装配工艺开发的质量和成本有很大的影响,是1种提升开发效率,提高开发质量和降低开发成本的有效手段。本文提出了虚拟评审过程中开展的对产品制造工艺及制造资源评审的关注点和注意事项,并结合各关注点的小案例及完整车型评审案例证明其有效。虚拟评审是整车和零部件开发的有效技术,如何将虚拟评审技术更高效地与整车和零部件开发相结合将是不断探索和开发的课题。