一种新型的高节拍高柔性的汽车前盖机器人滚边设备

乔福龙 杨磊 农明满 劳世达 农胜夫 段绍川

(上汽通用五菱汽车股份有限公司,柳州 545007)

1 前言

家用轿车、MPV、SUV作为当下中国乘用车市场销量的佼佼者,在人们的日常交通出行中占据十分重要的地位,消费者对于车身线条轮廓曲面的外观造型也越来越重视。汽车门盖一般为左右前门、左右后侧门、尾盖和前盖,共计4门2盖,汽车门盖的覆盖面积约占整个车身外观的60%以上,承担着车内空间启闭、窗框玻璃升降、实现外观造型感知意图的功能。其中车身制造过程中的车门包边工艺对车门总成的强度、外观造型感知影响尤为重要。

汽车门盖包边是常见的内外板钣金连接工艺,主要有专机包边、压机包边、机器人滚边3种形式。机器人滚边工艺因其柔性化、机械机构简单、成本较低、占地布局小的优点,在车身制造行业中已得到广泛运用。本文以前盖滚边为例,主要从包边工艺特点、产品造型特征对包边工艺的要求、高节拍实现、高柔性实现4个方面进行分析并提出一种高节拍高柔性包边方案。

2 门盖包边工艺

2.1 包边形式

机器人滚边的产品截面形式主要有4种:正常包边、水滴包边[1]、楔边包边、半包边,如图1所示。正常包边的轮廓包边圆角R角与外板的R角半径保持不变(R一般为1.0 mm)。为符合外凸物法规方面的要求,水滴包边工艺在轮廓外凸区域进行水滴状终包边,增大包边R(R一般为2.5~3.5 mm),减小车门轮廓圆角对外界的伤害,一般常见在前盖、前保险杠区域。

图1 包边类型

2.2 滚边工序

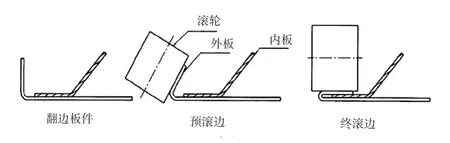

在机器人滚边工艺中,一般分为预滚边、终滚边2道工序[2],如图2所示。

图2 滚边工序

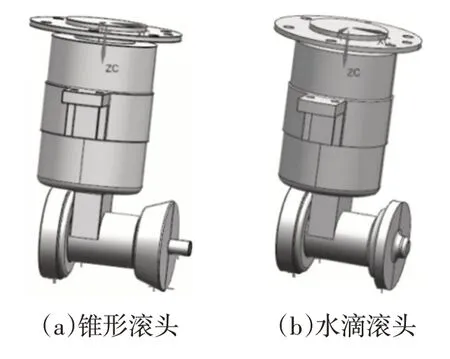

2.3 滚边工具

滚边工具又称滚头,前盖主要用到锥形滚头和水滴滚头2种,2种滚头均内置压力调节结构,如图3所示。滚头与钣金接触的工作部分为滚轮,锥形滚头的滚轮分为大柱面、锥面、小柱面3部分,分别负责预压、主压、小特征线主压的任务。水滴滚头为水滴包边专用,其滚轮分为大柱面、水滴面、小柱面3部分,分别负责预压、水滴状预压及主压、小特征线过渡段的处理任务。

图3 前盖滚边工具

2.4 产品零件对滚边节拍提升的制约因素

2.4.1 翻边角度及圆角

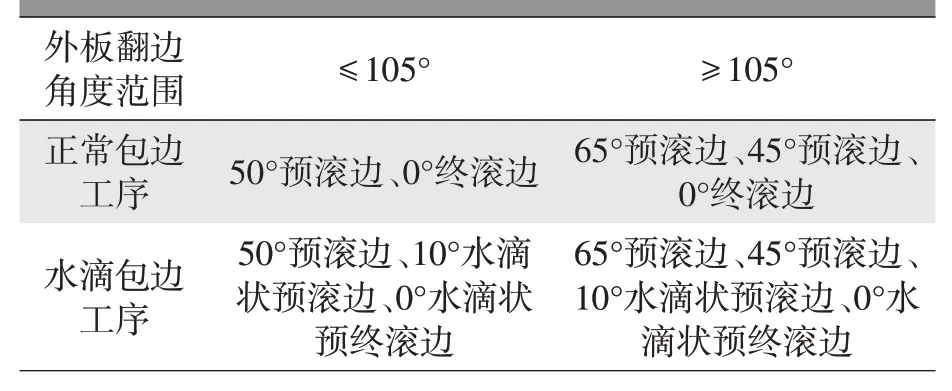

前盖包边形式中,正常包边与水滴包边由于受外板翻边角度过大、水滴圆角变化[3]、前挡搭接处表面波浪因素的影响,会增加滚边工序次数,对于滚边工艺节拍的制约是最大的。工程实践经验总结的工序分布如表1所示。结果表明翻边角度≥105°,需增加要65°预压[4];包边总成圆角与外板不一致,需要增加包边圆角的预压与主压各1次。

表1 翻边角度、包边圆角对滚边工序的要求

2.4.2 前盖产品特征

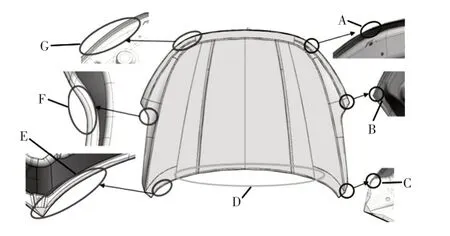

以某车型为例,影响发盖滚边节拍的主要特征分为3类,如图4所示。

图4 某车型前盖轮廓特征示意

小拐角特征:主要集中在前端水滴与正常包边的过渡区圆角(图4中A处)、轮廓小拐角(图4中B处)、主特征线棱线与轮廓相交处(图4中C处)。滚头大、小柱面滚轮的直径分别为φ17 mm、φ90 mm。小拐角直径≤φ90 mm时,需要小滚轮进行主压处理,存在3~4 s的工具切换时间。

轮廓凸边、凹边处(图4中E、F、G处):工程实践中发现,轮廓曲率半径≤500 mm,机器人需要减速50%,轨迹点动作指令定位类型由CNT100降低为CNT50,以保证滚边路径拟合与实际前盖轮廓匹配,同时防止凸边堆料、轮廓波浪问题的出现[5]。

表面问题易发区域(图4中D处):前挡区域易存在表面波浪、圆角不均的问题,优化方法为预压次数由1次增加到2次[6],将预压翻边角度变化控制在40°以内,一序增加4~5 s。

综上所述,外板零件的翻边、轮廓特征、特征棱线、表面质量问题都会降低滚边节拍。1个滚边生产周期包括搬运、滚边工艺2大部分,如何降低搬运、滚边2部分的时间成为了提升节拍的难点所在。

2.5 产品零件对滚边柔性生产的要求

在汽车市场产品快速迭代的浪潮中,车身造型是变化的重点区域,门盖特征线、轮廓、曲面的造型更是体现新车型理念的最直观元素。因此机器人滚边设备需要提高柔性生产能力[7]。

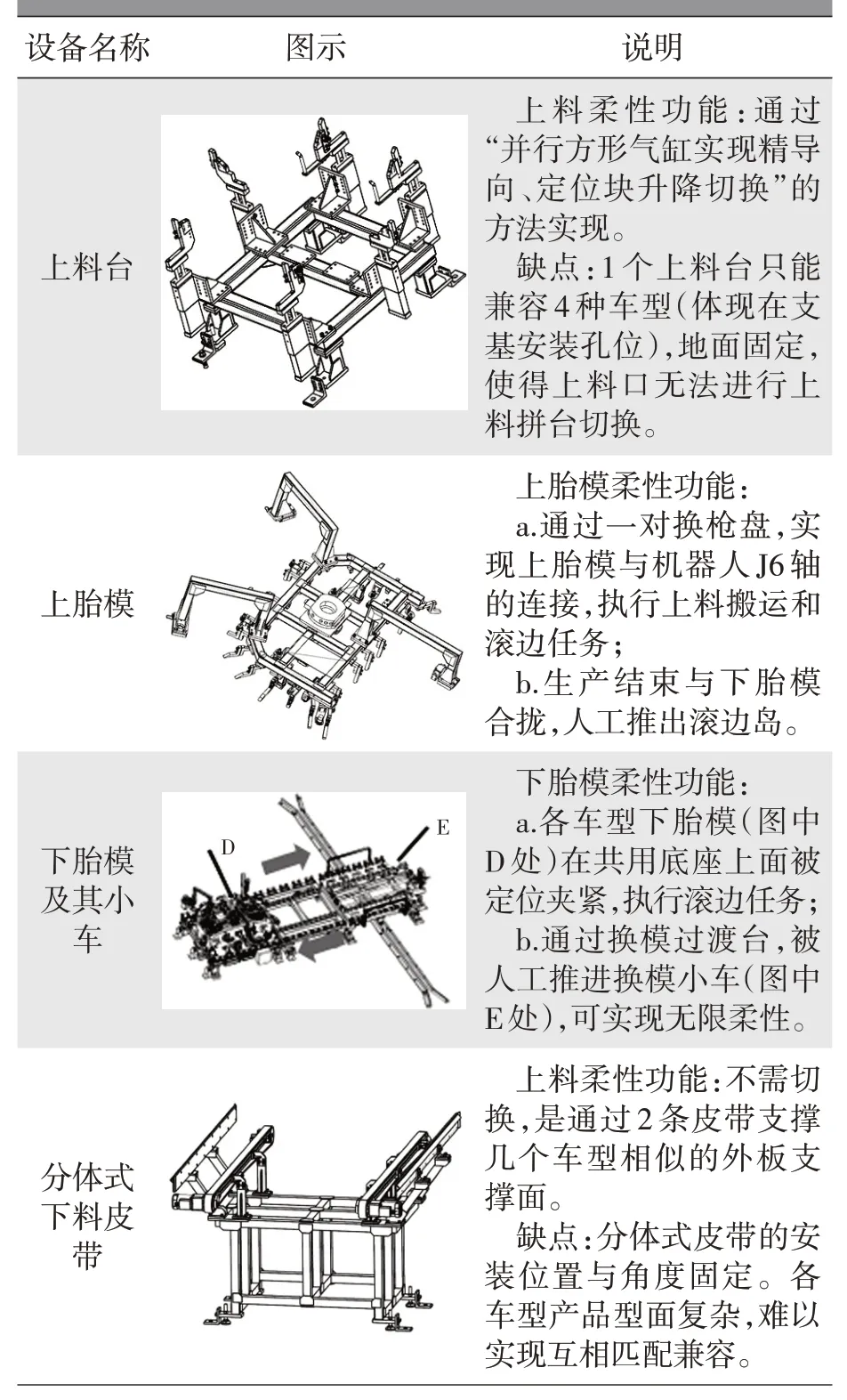

滚边工艺一般由上料、滚边、下料3工位组成,滚边设备按照其与产品关联有无,可分为特性设备(与产品特征相关)和通用设备(与产品特征无关),特征设备包括上料台、上胎模、下胎模、下料输送装置;通用设备包括机器人、滚头、换模小车、换模过渡台、围栏。

通用设备[8]为一次性投入,并在各生产线之间实现设备平台化,实现互换性。特性设备在滚边岛里的进出切换是提高柔性生产能力的关键所在。

3 原有前盖机器人滚边工艺

3.1 原有某车型前盖机器人滚边工艺布局

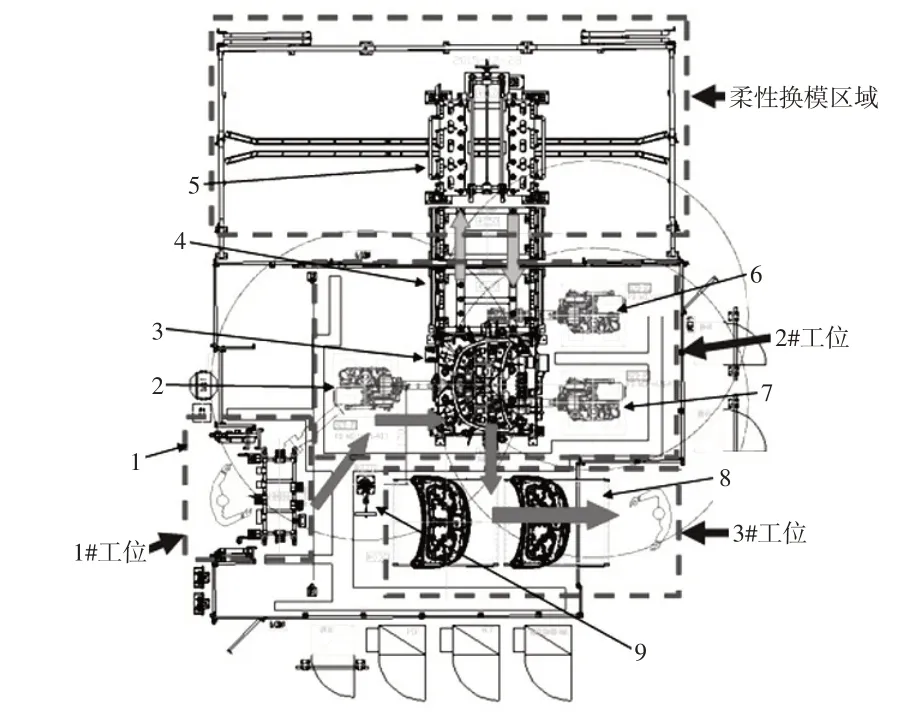

如图5所示,原有某车型前盖机器人滚边工艺布局分为3个工位,图5上方2个加粗箭头为上下胎模切换方向,图5下方4个加粗箭头为1个生产周期的零件流向。

图5 原有某车型前盖机器人滚边岛layout布局

3.2 原有前盖滚边岛工作时序节拍

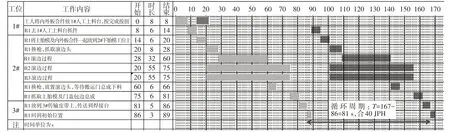

通过图6数据分析,原有方案输出节拍为81 s/台,考虑车身线运行效率为90%,实际输出节拍由公式计算得出节拍为40 JPH。

图6 原有某车型前盖滚边岛工艺时序节拍分析

3.3 原有前盖滚边岛生产节拍及车型柔性生产能力

3.3.1 生产节拍

一个周期里,R1机器人、R2机器人、R3机器人负责滚边过程为55 s,R1滚边前后搬运时间分别占用了12 s、14 s,搬运总计占用26 s,胎模空置率32.1%。一个生产周期81 s,按90%的效率,节拍为40 JPH。其中滚边工艺受柔性车型的造型以及表面质量缺陷影响,很难缩短工艺周期,比如一些特征线的小拐角、水滴包边、前挡处表面、轮廓双棱线等,按照常见前盖轮廓周长,需50~60 s来完成滚边工艺。而搬运与零件的复杂程度关联性很小,为节拍提升最大瓶颈,也是节拍提升的突破口。

3.3.2 柔性生产能力

原有的上料台、分体式下料皮带存在柔性局限性,方案如表2所示。

表2 原有某车型前盖滚边岛柔性设备

4 新型前盖机器人滚边工艺

4.1 新型前盖机器人滚边工艺布局

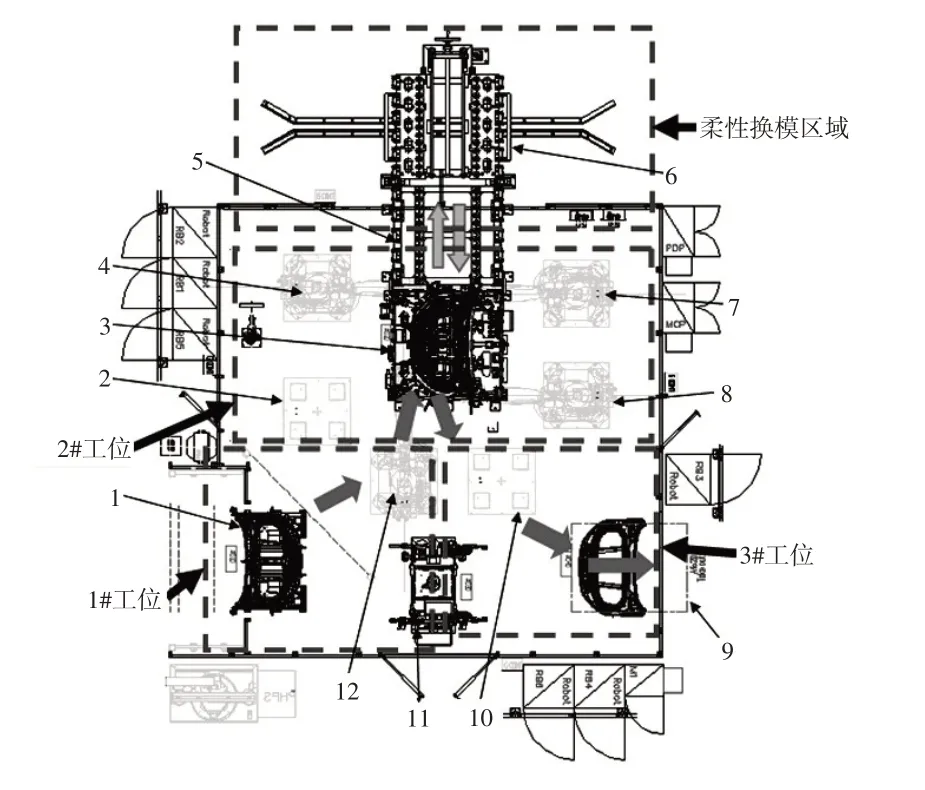

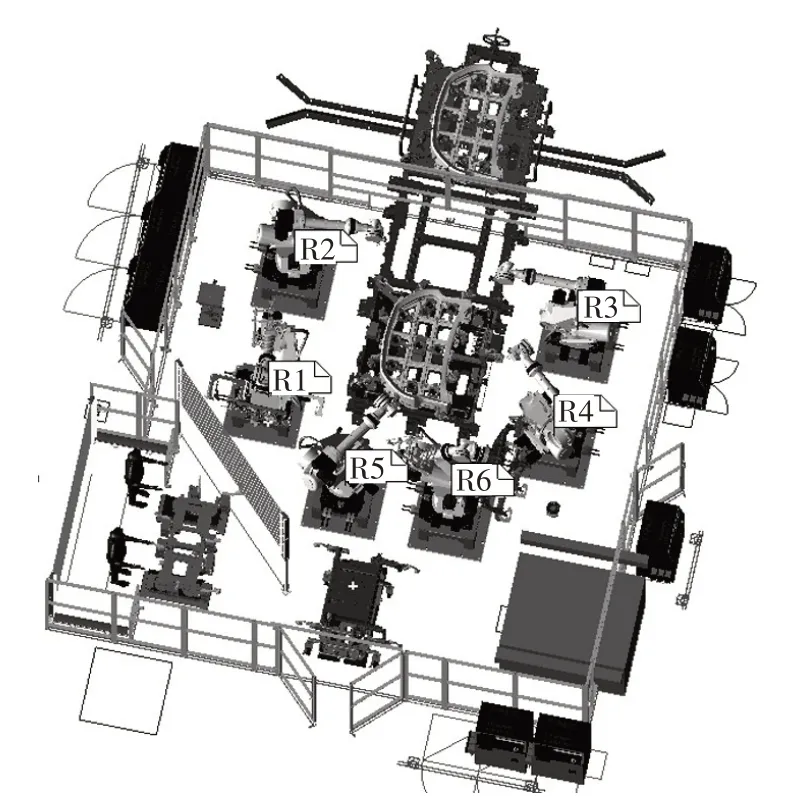

如图7所示,新型前盖机器人滚边工艺布局分为3个工位,图7上方2个加粗箭头为上下胎模切换方向,图7下方4个加粗箭头为1个生产周期的零件流向。新型前盖机器人滚边岛3D模型如图8所示。

图7 现有某车型前盖机器人滚边岛

图8 新型前盖机器人滚边岛3D模型

4.2 新型前盖滚边岛工作时序节拍

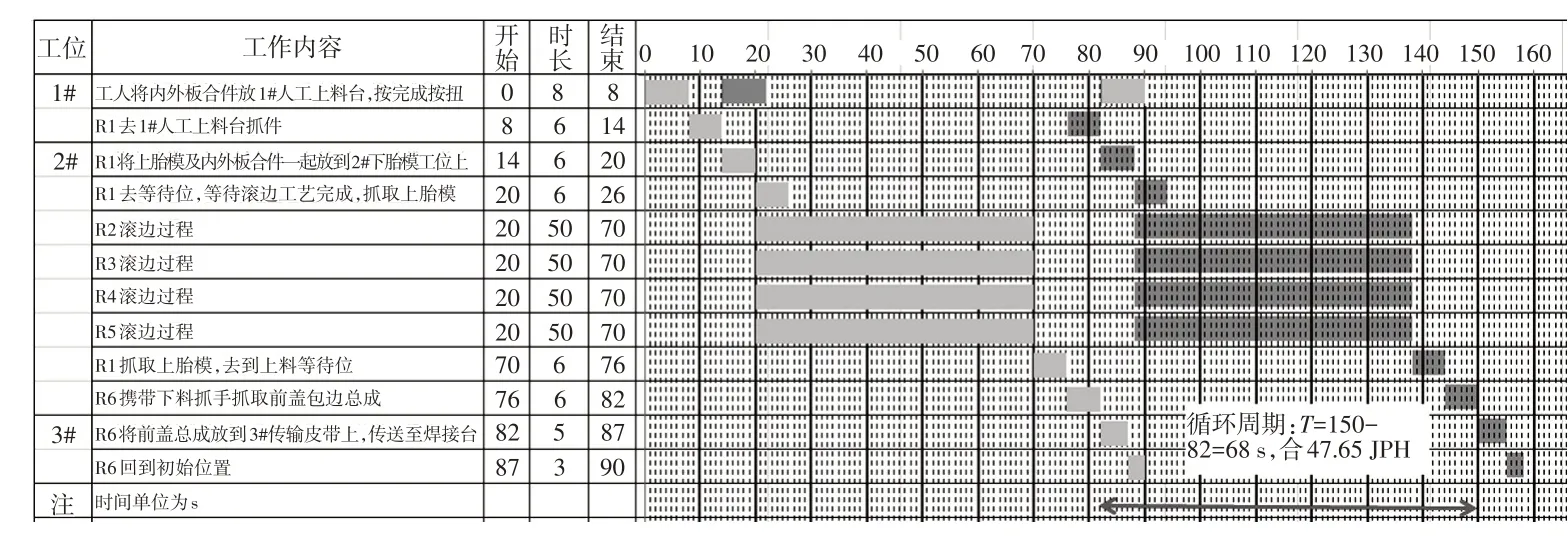

通过图9数据分析,新方案输出节拍为68 s/台,考虑车身线运行效率90%,实际输出节拍由公式计算为47.65 JPH。

图9 新型前盖滚边岛工艺时序节拍

4.3 新型前盖滚边岛生产节拍及车型柔性生产能力

4.3.1 生产节拍

主要通过缩短搬运时间实现节拍提升。一个周期里,滚边过程由R1机器人、R2机器人、R3机器人、R4机器人负责,占用时间50 s。搬运由R1机器人、R6机器人负责,R6机器人的搬运时间不占用节拍。R1机器人滚边前搬运时间占用12 s,滚边后抓取上胎模至上料等待位占用时间6 s,搬运总计占用时间18 s,胎模空置率由公式(1)计算得出。

式中,ω为胎模空置率;T为生产周期;H为滚边时间。经计算,ω为26.47%。

一个生产周期68 s,按90%的效率,节拍为47.65 JPH。节拍预留方面,一个周期内,R1机器人空置时间为44 s,R6机器人空置时间为54 s。预留了后续R1滚边前涂胶[9]和R6机器人滚边后焊接功能。

4.3.2 柔性生产能力

新旧方案的上胎模、下胎模的柔性功能实现方法是一致的。新方案增加了3台机器人,增加了R6机器人的下料柔性抓手,同时对上料台、下料输送装置进行了柔性改造,以解决原有方案的局限性。方案如表3所示。

5 结束语

相较于原有方案,新型前盖滚边岛的搬运时间由26 s降低至12 s,滚边时间由55 s降低至50 s,滚边下胎模空置率由32.1%降低至26.47%,生产节拍由40 JPH提升到47.6 JPH,为后续导入的车型预留了特殊造型的滚边处理时间,同时上下料机器人预留了自动涂胶、焊接功能,为以后自动化升级节省了场地、改造成本[10]。柔性生产方面,实现了快速切换功能,极大提高特性设备与产品型面匹配的能力。方案落地已有2年时间,稳定可靠地承担着市场主力车型的量产任务。随着5G大数据时代的到来,相信在车身制造的平台化、柔性化、自动化方面将会迎来更好的前景。