EPP材料在商用车顶盖内饰板的应用及研究

徐磊 任小云 戴关林 楼舰航

(浙江吉利新能源商用车研究院有限公司,杭州 311228)

1 前言

发泡聚丙烯(Expanded Polypropylene,EPP)是一种性能卓越的高结晶型聚丙烯/CO2气体复合材料,是以高熔体强度聚丙烯作为塑脂基体,以CO2气体为发泡剂在高温高压条件下制得的一种纯粹的碳氢化合物[1],以其独特而优越的性能成为目前增长最快的新型环保抗压缓冲隔热材料。EPP制品具有优异的抗振吸能性能,形变后恢复率高,耐热性好,耐化学品性能好且质轻,可100%回收,属于绿色环保材料,可回收再利用。可广泛应用于对轻量化、环保性、吸能性能有要求的领域。因此,EPP自问世以来,便迅速在汽车制造领域得到广泛应用[2],在商用车上的应用也逐渐增加[3],随着新能源商用车对轻量化的需求增加,EPP材料在内饰顶盖上的应用也逐渐开始被关注。

顶盖内饰板作为车内表面积最大的零件之一,具有独特的装饰效果,并能够满足隔热、吸音、隔音要求,并对人员头部进行保护[4]。内饰板由装饰层和基材通过热压方式复合成型。常用基材有玻纤毡增强热塑性复合材料(Glass Mat reinforced Thermoplastics,GMT)[5]及聚氨酯玻璃纤维增强板(Polyurethane-fiber board,PU玻纤板)[6]2种,基材起支撑作用,也是实现顶棚形状和性能的关键层[7],不同基材复合的顶盖内饰板性能存在差异,因此顶棚材料的选择需兼顾多方面因素,对顶棚内饰板基材选择进行研究也具有重要意义。

以商用车轻型载货汽车顶盖内饰板为例,研究EPP材料在顶盖内饰板的应用,并对比EPP材料、GMT板材、PU玻纤板在商用车顶盖内饰板上的成型性及性能差异。

2 顶盖内饰板的结构组成及工艺

2.1 产品结构组成及材料

单排窄体轻型载货汽车顶盖饰板尺寸为1 800 mm×1 200 mm×220 mm,断面如图1所示,产品设计厚度约6 mm。

图1 顶盖内饰板的断面图示

面料层为针织布(320 g/m2)。

三种基材选择如下。

a.方案1:EPP颗粒(60 kg/m3),发泡倍率为10倍。

b.方案2:GMT板材(1 200 g/m2)。

c.方案3:PU玻纤板(1 200 g/m2)。

2.2 加工设备

a.烘箱,热辐射(空气对流)式加热;

b.真空罐,翡柯/中央真空系统;

c.液压机,合肥海德SHP/HL内饰专用液压机;

d.水切机,DUO进口三臂双托架水切割系统。

2.3 试验设备

a.拉力试验机UTM4204(20 kN);

b.高低温试验箱GW200-300;

c.高低温交变湿热试验箱EH400-70K;

d.B&K阻抗管YS031001;

e.数显推拉力计HF-50;

f.雾化仪Fogging Tester;

g.导热系数测定仪HFM436;

h.电子计数称ACS-6kg。

2.4 三种基材的顶盖内饰板制作及工艺说明

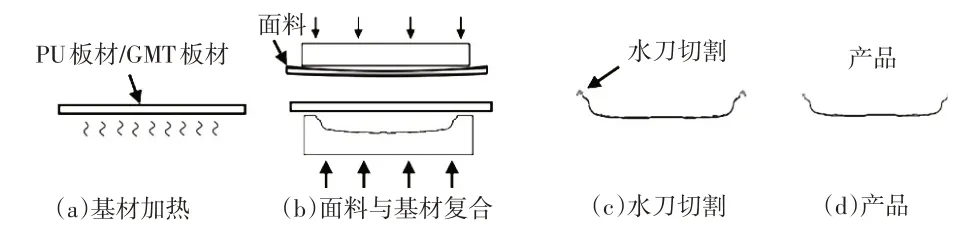

用GMT板材和PU玻纤板作为顶盖内饰板的基材,生产工艺为干法工艺(冷模热料),生产工序包含基材加热、模压、切割3个环节[8]。基材先在烘箱中加热,加热炉温度控制在200~210℃,加热时间100~120 s,加热后基材充分软化,表面胶膜融化发粘,再与固定在顶盖内饰板模具上的面料进行冷模保压复合定型,保压压力为10~15 MPa,保压时间为40~45 s,脱模后放置在水切胎模上,采用高压水切割切边获得产品,见图2。

图2 GMT及PU基材顶内饰生产

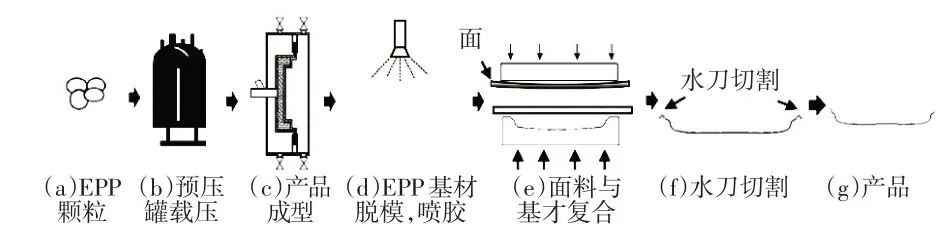

EPP原料为颗粒状,作为内饰板基材需预先将EPP粒料制成内饰板基材,再与面料复合。EPP基材顶内饰生产工序如下。

a.预压。EPP粒料在载压罐中进行充气预压,预压压力0.15 MPa,预压时间10~12 h。

b.发泡成型。将预压好的粒子吸入到EPP模具中,通过蒸汽加热3~6 min,EPP粒子表面熔接。

c.脱膜及烘干。基材成型后脱模,高温(70~80℃下)烘烤8 h,低温(40~50℃)4 h后自然冷却。

d.喷胶。对EPP基材喷胶与面料贴合面喷胶。

e.复合定型。将面料固定在顶盖内饰板模具上进行加热,面料表面温度加热至80℃后与EPP基材复合。

f.水刀修边。对成型后零件进行修边获得产品(图3)。

图3 EPP基材顶内饰生产

3 结果与讨论

3.1 不同基材的顶盖内饰板成型周期对比

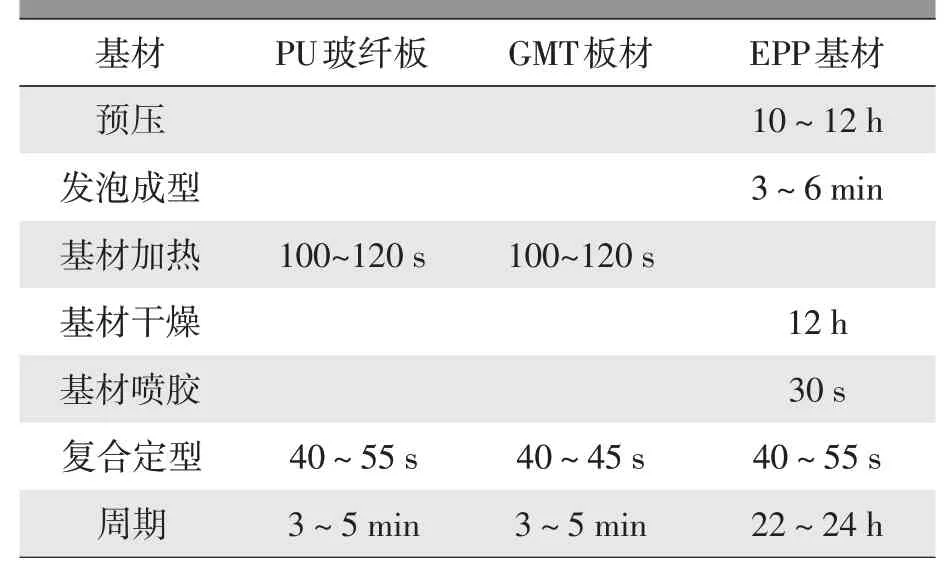

对比3种基材顶盖内饰板的成型过程,EPP因原料为粒料,成型工艺需增加基材的预成型,先对粒料加压膨胀,再蒸汽加热进行发泡成型内饰板基材,具体成型周期对比见表1。

表1 3种基材顶盖内饰板的成型周期对比

根据对比从表1对比可知,不同基材的成型周期,EPP基材内饰板>PU内饰板=GMT内饰板。但除去基材成型的时间,其余加工时间几乎等同。

3.2 不同基材的顶盖内饰板质量对比

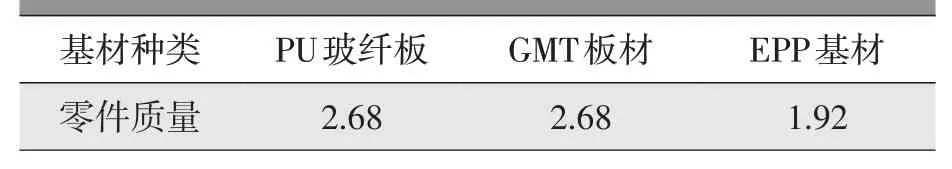

EPP材料因质轻,面密度小,在同等厚度的情况下,相应的制品质量也越轻。对该3种基材内饰板进行实物称重,质量对比如表2。

表2 不同基材顶盖内饰材料质量对比 kg

从表2数据产品称重对比结果可知,EPP基材成型顶棚质量明显低于传统的PU及GMT,减轻质量0.76 kg,减重率约32%。

下面将对该3款面密度的顶棚进行挠度、吸音性能、隔热性能、环保性性能对比。

3.3 不同基材的顶盖内饰板强度的对比

顶盖内饰板是车内表面积最大的零件之一,装配时通过卡扣固定在车身上。结合装配特点,内饰板需要一定的刚度,且质轻不容易塌陷。饰板的挠曲度可以反映产品的刚度,挠曲度数值越小,表明饰板的变形小,刚性好,强度高。针对这3种基材成型的顶内饰板,分别进行了挠曲度测试。测试时在内饰板中心位置,加载19.6 N,测试加载前后高度变化值。

从表3对比可知,EPP基材顶盖内饰板的挠度最大,刚性差于其它两款顶盖内饰板。由此可知,在满足顶盖内饰板挠度≤14 mm的要求下,EPP基材内饰板质量可实现最轻。

表3 不同基材顶盖内饰板的挠度 mm

3.4 3种基材的顶盖内饰板隔热保温性对比

导热系数是用来衡量耐热材料的导热特性和保温性能的重要指标,对同种结构的材料来说,其厚度增加,保温性能越好,相应的导热系数越小。从3种顶盖内饰板上分别截取300 mm×300 mm尺寸的样片,按照GB/T 10294—2008测定材料的导热系数。测定条件为热板温度35℃,冷板温度23℃。测试数值如表4所示。

表4 不同基材顶盖内饰板的导热系数测定值

从表4中可以看出,EPP基材的内饰板导热系数小于PU及GMT,相应其隔热(保温)性能EPP基材内饰板最为优异。

3.5 不同基材的顶盖内饰板吸音性能分析

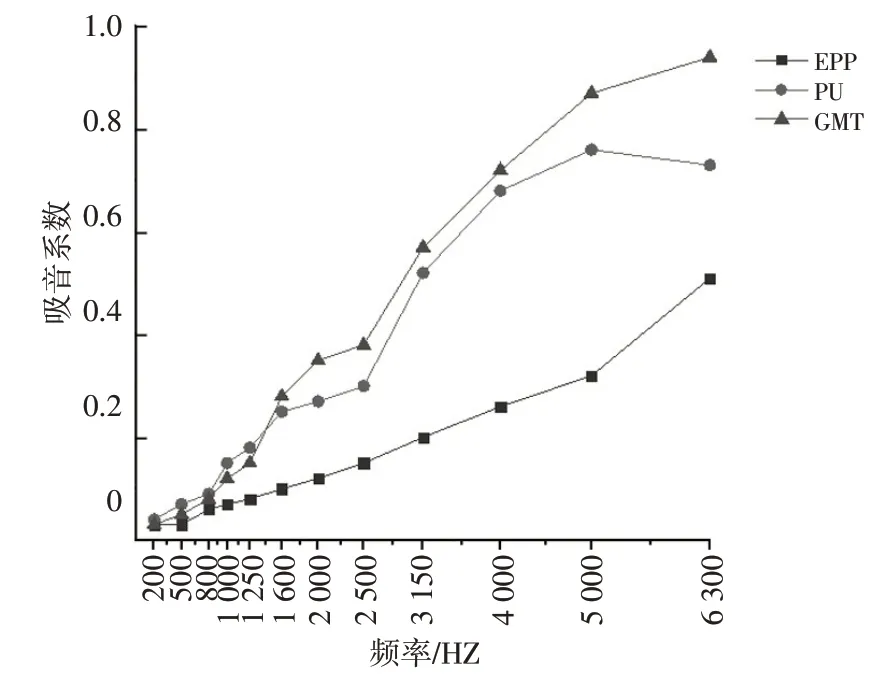

吸音系数是用于衡量材料声学性能的一个重要指标,吸音系数在某个频率下的数值越大,表面材料在这个频率下的吸音效果越好。从3款基材的顶盖内饰板上分别截取直径80 mm的试样,采用驻波管法,根据GB/T 18696.2—2002测试。相同面料层,3种基材内饰板样品从200~6 500 Hz范围内共16个声波频率下的吸音性能。

从图4可看出,在各个频率下,EPP基材的内饰板的吸音性能均低于PU和GMT。但3种材料的吸音能力略有区别,低频(0~2 000 Hz)段,吸音能力PU基材顶棚>GMT顶棚>EPP顶棚。(2 000~6 000)Hz高频段,吸音能力GMT基材顶棚>PU顶棚>EPP顶棚。

图4 不同材料的吸音曲线

3.6 3种基材的顶盖内饰板环保性能研究

环保性是未来汽车的发展趋势,内饰顶盖作为内饰最大的零件之一,对车内气味影响很大,环保性考察必不可少。针对这3款不同基材的内饰板主要从气味、雾化2个方面进行分析,研究不同基材的内饰板气味及雾化性能的差异。

3.6.1 3种基材顶盖内饰板气味对比

气味是乘员对驾驶室最直观的感受,按6级制进行等级评价,等级越高则气味越大。从上述顶盖内饰板上截取(50±5)cm3的试样,按照VDA270干法(80℃×2 h)和湿法(23℃×24 h)进行试样处理后,将干法样品静置冷却至温度(60±5)℃左右进行气味评价,湿法样品取出后直接评价。评价结果如表5。

表5 传统基材与EPP材料气味性 级

根据表5对比测试结果可知,EPP基材的顶盖内饰板的气味值低于其它2种基材的内饰板,气味性优于其他2种基材。

3.6.2 3种基材内饰板的雾化值

非金属材料散发出的有机物,容易在玻璃表面发生凝结,凝结越多,对视野影响也越大,相应的雾化值也越高。按照DIN 75201:2011从顶盖内饰板截取直径80 mm的样片,加热100℃×16 h后,冷却至21℃进行凝结物质质量测定。结果如表6所示。

表6 传统基材与EPP材料雾化值 mg

对比可看出,EPP材料雾化值低于其它2种基材顶棚,视线受阻影响最低。

4 结论

EPP材料在顶盖内饰板上的应用属于汽车内饰应用的创新,在汽车工业对环境、能源的严格要求下,对该新材料应用的研究将具有重要意义,可为各类车型内饰顶棚基材选择提供更多的参考。通过对减重率、成型周期、吸音性、环保性、保温性能对比,结论如下。

a.EPP顶盖内饰板具有明显的轻量化优势,减重率可达32%。

b.从生产工艺及工序的复杂程度看,EPP基材因原料为颗粒,成型工艺及工序较干法成型顶棚复杂,复杂程度EPP顶盖>PU顶盖=GMT顶盖,且EPP需考虑预成型模具。

c.EPP材料没有GMT及PU材料成型后的中间层疏松多孔结构,在隔音降噪方面劣于这2种材料的顶盖内饰板。

d.EPP顶盖的挠度可满足产品需求,但差于GMT及PU材料。

e.EPP顶盖在保温性能、气味性、雾化性能方面优于GMT材料及PU玻纤板材料的顶棚。