锂离子动力电池发热特性及散热系统研究进展

曹有琪 杜立飞 卢海 杜慧玲

(西安科技大学 材料科学与工程学院,西安 710054)

1 前言

随着社会的发展以及经济的繁荣,人类对于能源和美好环境的需求日益增加。能源危机和环境污染的双重压力,加速了新能源汽车研究进程,新能源汽车采用非常规车用燃料作为动力来源,是一种具有新技术、新结构的汽车,主要包括纯电动汽车、混合动力汽车、燃料电池汽车等。根据车辆的结构和优势,电动汽车更适合在国内长期发展,电动汽车是以动力电池驱动,具有环保、低成本等优点。电动汽车电池装机主要包括三元电池、锰酸锂电池、磷酸铁锂电池和其他类型电池(镍氢电池、燃料电池等)。

电动汽车将会在未来生活中扮演越来越重要的角色,动力电池作为电动汽车的动力系统,研究电池发热特性及散热系统,保证汽车行驶安全,是非常迫切的问题。成组后的电池性能直接影响整车的性能以及安全使用,电池对温度高度敏感,温度直接影响着电池的性能,锂离子电池在高低温的极端环境中容易发生热失控[1]。本研究将从单体电池的发热特性以及电池成组散热两方面论述,单体主要进行产热机理,参数对温度的影响等研究,散热主要从电池组结构设计、冷却方式、温度控制等方面进行研究,为电动汽车动力系统的发展提供理论指导。

2 锂离子单体发热特性

2.1 电池产热机理

工作时单体电池的发热主要包括极化热、反应热、副反应热和焦耳热4部分。对于锂离子动力电池,副反应热主要是由电池老化所导致,老化过程较为缓慢生成热量极小,商用电池电化学性能稳定,因此可以忽略不计,电池产热只需考虑极化热、反应热、焦耳热这3部分热量[2]。单体电池的反应热即为可逆热,用Qr表示;电池焦耳热(Qj)的产生主要是由于组成电池各种材料自身内阻及各部件材料之间接触所产生电阻的存在而产生;电池极化热(Qp)是由极化内阻单位时间而产生。则,一个电池总热源可由以下公式来表示:

锂离子动力电池在使用过程中,材料之间的产热反应有正极分解、负极嵌锂碳与电解液和粘合剂的反应、电解液的分解反应等,此外,当有电流通过时,由于电池内阻的存在而产生热[3-4]。在新能源汽车动力系统中需要电池具备大容量与大倍率等特点,并且在环境温度不确定的情况下,电池组产生的高温增加了运行风险,严重会导致着火,甚至是爆炸[5]。所以,研究锂离子电池在不同时刻的产热机理,保证其安全使用至关重要。

2.2 电池热性能评价

随着电动汽车的发展,动力电池逐渐向高倍率、大批量串并联的方向发展,对电池的发热性能有了越来越高的要求,电池的发热特性受参数设计、结构设计,热管理参数等影响,电池单体的发热性能以及成批量电池整体热性能一致性主要取决于电池的性能参数,然而目前对于电池发热特性与性能参数相关性的研究相对较少。

利用Bernardi[6]生热模型科研工作者做了很多热研究,S.Al Hallaj等[7-8]研究了18650型锂离子电池的热效应,结果发现充放电电流密度与电池热耗散速率有很大关系,电极极化使得放电后期热耗散速率增大。Zhang等[9]研究了温度低于20℃时体相阻抗、SEI膜阻抗和电荷转移阻抗对电池热特性的影响,发现体相阻抗和SEI膜阻抗主要受电解液离子电导率影响,在低温下的变化趋势与电解液电导率变化趋势一致。受温度影响不大,而电荷转移阻抗随温度降低而显著升高,这是因为温度越低,电池内部的离子传输就越慢,减缓了电化学反应。得出电荷转移阻抗对电池热特性的影响与前两种阻抗影响有显著不同。杨彦涛等[10]研究了电池的容量、直流内阻和开路电压对电池发热特性的影响,发现容量和开路电压对电池发热特性影响不大,在生产过程中较易控制,而直流内阻对电池热特性影响较大,并且在生产过程中不易控制。目前对于电池参数影响温度的研究甚少,并且考虑因素较单一,研究电池充放电过程中参数与产热之间的关系,建立参数估计温度预测系统是汽车行驶安全的迫切需要。

电池热特性与相关参数之间的影响关系较为复杂,并且由于不同材料体系以及结构设计使得热特性更为复杂,因此,在目前以及将来对电池热相关特性的研究将会越来越重要,并且需建立一套电池热相关特性的测试和评估体系,用于监测电池单体以及电池组的热行为,给电池热管理系统提供理论指导。

2.3 电池容量衰减-温度影响

锂离子电池内部化学反应和物理变化不是完全的可逆反应,随着充放电次数增加,锂离子电池可使用容量会以不同速度衰减,容量是反映电池基本特性的重要指标,秦红莲等[11]研究了LiFePO4电池在不同环境温度(0℃、常温和45℃)下容量的变化,研究表明:电池在高温/低温条件下,容量不同程度的下降,都会对电池寿命造成影响。Ramadss P等[12]研究了温度对钴酸锂电池性能的影响,研究表明,温度越高,容量衰减越快,并得出容量衰减原因-主要是由于SEI膜的分解,活性锂大量损失和负极阻抗的大幅度增加。

随着容量的衰减,电池本身正极材料可能已经发生了部分失活,锂离子在正极材料中的不断嵌入和脱出,在活性物质颗粒之间会产生机械应力;并且材料本身产生相变导致晶格错乱,阳离子混排,也会在颗粒之间产生应力。产生的这些应力破坏掉材料原有的结构,在活性颗粒内部以及之间产生微小裂纹,微小裂纹减少了活性物质颗粒之间的电接触,并且会使得过渡金属原子与氧原子之间的结合力不足,导致过渡金属溶解,进一步导致活性物质减少,直接造成容量衰减,同时进入电解液中的金属离子会在沉淀在电极的表面,增大锂离子电池阻抗[13-14],最终导致了电池的开路电压(Open Circuit Voltage,OCV)漂移,OCV的漂移改变温熵系数,进一步直接影响电池产热。

目前,对于温度引起电池容量衰减研究较多,但是考虑容量衰减后进一步影响电池热性能的研究相对甚少,尤其是温度-容量衰减相互影响的研究,温度是引起容量衰减的关键因素,温度的升高会加速副反应的发生,温度降低会使活性锂在电极表面沉积;容量的衰减又会导致产热的增加,温度-容量衰减相互影响加剧电池的老化,缩短电池使用寿命。对于这一问题,利用计算仿真建立温度-容量衰减-温度模型,定量分析温度-容量衰减之间相互影响的关系,对电池安全使用非常重要。

3 动力电池散热系统研究

首先考虑利用Bernardi生热模型计算动力电池产热,为保证电动汽车行驶安全,必须考虑将动力电池产生的热量散发出去;动力电池散热系统是确保电池组在安全温度范围使用的整套系统,包括电池包、散热介质和监测控制设备等组成。动力电池散热系统的功能主要包括保证电池包温度均匀性、有效通风散热、保证电池性能以及防止电池热失控着火或爆炸[15]。动力电池散热系统可分为主动式和被动式冷却,被动式冷却主要靠空气自然冷却,冷却效果有限;而主动式冷却是人为加一些冷却方式来达到冷却效果,包括强制风冷、液冷和相变材料冷却方式,不受环境因素的影响,可以保证电池在安全温度范围内使用,是今后散热系统设计的趋势。

3.1 风冷散热系统

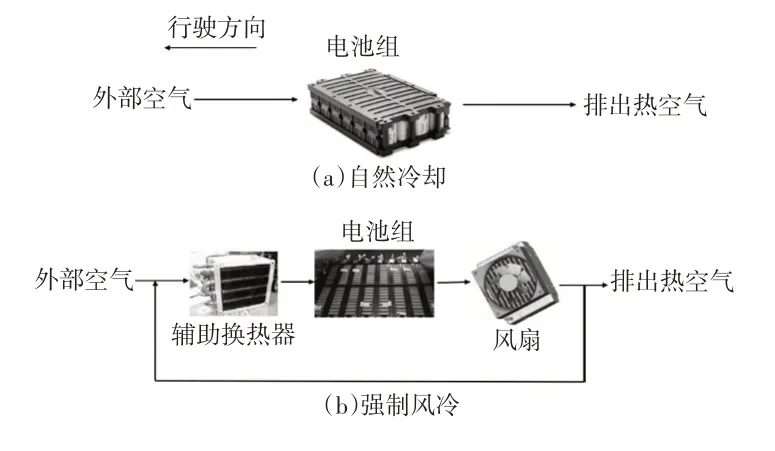

风冷散热系统采用空气作为换热介质。利用空气流动带走热量,主要分为被动风冷和主动风冷,被动冷却受环境因素影响,属于自然冷却,冷却效果有限,主动冷却不受环境影响,主要依靠强制对流散热。图1为风冷散热系统原理示意。

图1 风冷散热系统

目前对于风冷散热系统,相关学者主要根据散热需求简化散热结构、优化空气冷却方式的创新策略。王天波等[16]研究分析了风冷系统的进出口、位置、形状等对电池组散热的影响,发现采用侧向通风散热,进出口为圆形时,散热效果最佳。T.Wang等[17]通过对比电池的不同排列结构,发现电池组结构成轴对称时散热效果最好。马永笠等[18]提出了利用鼓风机控制电池组内部空气往复流动的散热结构,该结构使电池组温度分布更均匀,电池组整体温度在5~45℃范围内,保证了电池组运行在最佳范围内。赵国柱等[19]优化了强制风冷的最优风速,在保证电池散热的前提下使得风机功耗最小。目前对于风冷散热系统,上述人员只是对结构上单一的考虑散热,这些研究单一的考虑结构的改变,自然风的风速,实际应用具有局限性;对于不同散热需求的动力电池,将来使用单一的风冷系统需考虑增加制冷设备,正逆双向风冷控制,更好地保证电池温度均匀性。

风冷散热系统结构简单、成本低,被动式和主动式风冷方式都是以空气为散热介质,目前以主动式风冷方式应用多于被动式,但是由于空气热导率比较低、冷却速度慢、散热效果有限,并且随温度升高,电池组温度均匀性运来越差,单纯的风冷散热逐渐满足不了动力电池散热。

3.2 液冷散热系统

随着动力电池的发展,电池的能量密度越来越大以及大倍率放电的工况下,空气冷却已经不能满足动力电池散热的需求,液冷散热逐渐替代空气散热,并将成为未来散热系统的主流方案。液冷散热系统是使用导热系数高的液体作为介质,直接或间接的带走电池所产生的热量。在液冷结构设计方案中,电池直接浸在冷却液中散热或通过冷却板间接接触电池散热,间接散热是先将电池产生的热量传入冷却板,然后通过冷却板与液体传热,将电池产生的热量带走,直接接触散热液体多采用硅基油、矿物油等作为传热介质,该介质黏度大,流动性弱;间接接触液体选用水、乙二醇、水和乙二醇的混合物等,该液体导热系数高,流动性强,但是因为不绝缘问题可能会造成泄露使电池短路,所以必须做好管道密封。液冷散热是目前主流的冷却方式,其导热系数高,冷却效率高,可以满足大功率动力电池组的整体散热,并且能提高电池组温度一致性,但是液冷散热存在局部过热、结构复杂、大功率电池热安全等问题,因此液冷散热仍需要对其结构优化、热安全等设计与研究。图2为液冷散热系统原理示意。

图2 液冷散热系统原理

液冷散热系统比风冷系统散热效率高,温度均匀性更好,但是液冷系统设计复杂。张克鹏[20]优化了液冷板结构,发现适当调整液冷板内径,使得液体流量分配均匀,降低流阻,可保证电芯温差小于4℃,最高温度低于50℃。冯能莲等[21]研究4 A·h的21700型锂离子电池蜂巢式液冷结构,发现在常温25℃环境温度下,0.5 C/1 C横流放电,电芯之间温差均在2℃以内;在液体流量大于1 L/min,环境温度达到40℃下1 C放电时,电芯之间温差也能保持在5℃以内,表明所设计的蜂巢式液冷散热系统冷却性能优良。柴家栋等[22]提出了一种改进的蛇形管道布置方式,该方式可以降低电池组最高温度,也能减小温差。目前学者对于液冷散热系统研究限于液冷结构的设计,散热效果有限,将不能满足未来电动汽车大倍率放电的动力电池散热需求,从本质上改善液冷散热效果,需研究散热系数更高的散热介质,结构设计和散热介质齐头并进的研究将更好的解决液冷散热系统的局限性。

3.3 相变冷却系统

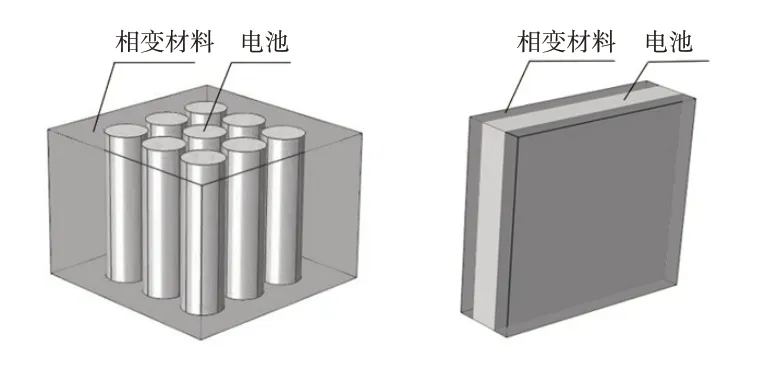

相变材料(Phase Change Material,PCM)是一种特殊的功能性材料,相变冷却系统是利用相变材料在恒温状态下发生相变吸收电池产生的热量,然后将热量释放到外界环境中去。相变材料具有储能密度高,潜热大,相变过程的等温性可有效控制温差,平衡热能的供需差异,结构设计上相对简单可靠,是一种新型的电池热管理系统。图3所示为电池相变冷却结构。

图3 电池相变冷却结构

张国庆等[23]采用复合相变材料设计了电池组散热结构,结果表明,在1 C放电倍率下比较空气冷却和相变冷却效果,相变冷却能够使温度下降9~14℃,效果显著,并且发现当石蜡/石墨混合比例为4:1时,冷却效果可达到最佳。李扬等[24]研究了相变材料层厚度和多孔骨架散热系统对锂离子电池热特性的影响,提出了一种控温效果良好的多孔介质填充模型,结果表明,在相变材料厚度为6 mm,多孔介质填充区为3 mm时,控温散热效果最佳。目前学者对于相变材料的研究限于宏观结构上,使用的相变材料性能将不能满足未来电动汽车的发展,研究性能更好的相变材料是非常迫切的。

相变冷却系统中所需相变材料要有高的热导率以及相变潜能,相变散热系统设计结构简单,成本低等优点,在使用过程中体积变化较大,这是目前存在的技术难点,但是相变冷却发展前景广阔,应用范围广,相变冷却系统可能是未来电池热管理的主流方向。

4 总结与展望

动力电池作为电动汽车的动力来源具有很好的发展前景,在保证电池本身电化学性能优异的情况下,还要保证动力电池使用过程中的热安全性,本文主要从电池单体和电池组两方面分析电池热特性;电池单体方面,文中从电池电化学产热机理、热相关性和容量衰减-温度相互影响角度出发,分析了参数对电池单体和电池组热特性的影响,提出了容量衰减-温度相互影响的研究方向;在散热系统方面,分别系统的介绍了空气冷却、液冷和相变材料冷却,总结了不同锂离子电池组的散热方式和性能,发现目前电动汽车的散热方式多采用单一冷却方式。

针对目前电池单体和电池组热特性研究现状,随着电动汽车的发展,对动力电池要求越来越高,仍需加强以下4个方面的研究。

a.从电池本身出发,研究产热低的高性能电池,并且对于目前电池内部温度难以知晓,散热都是从电池表面散热,未来设计新型电池结构,在电池内部加入散热材料,保证电池电化学性能。

b.研究容量衰减后电池热性能,分析温度-容量衰减-温度循环影响,加剧电池老化程度,准确预测电池使用状态,保证电池使用安全;

c.电池单体和电池组热相关特性,深入研究参数与电池产热之间的关系,建立一套电池热相关特性的测试和评估体系,用于监测电池单体以及电池组的热行为及老化程度,给电池热管理系统提供理论指导;

d.未来散热系统的方式将是多种冷却方式混合冷却,但目前的技术、成本等因素限制了发展,需研究出低成本、高效率的混合散热系统。综上所述,动力电池的电化学性能及热安全性仍是今后的研究重点。