碳纤维复合材料和轻质合金在新能源汽车轻量化上的应用实践

史践 唐义生 黄召玉 郭少林

(长三角新能源汽车研究院有限公司,盐城 224007)

1 前言

汽车轻量化是一个系统的工程,包括轻量化材料的选择、结构的设计、与之相匹配的新工艺应用等。

目前,用于轻量化的材料主要有高强钢、铝合金、镁合金、工程塑料、高性能纤维复合材料等。轻量化是从产品源头的结构设计进行,一般通过模块化设计、结构拓扑优化、板厚减薄等方法来进行。工艺方案也是实现轻量化的重要环节,如不同材料的成型、加工、连接、涂装工艺及装备技术等。

由于电池的比能量相对于液体燃料的比能量差距甚大,新能源汽车的轻量化更为重要和迫切。国内外在新能源汽车轻量化的研究上已取得了比较多的成果。对于国际钢铁协会组织展开的超轻钢车身ULSAB项目,90%以上的车身部件采用高强度钢板,阶段性将车身质量降低25%[1]。随着对铝、镁等轻质金属的研究,轻质合金在车身上的应用比例逐步加大,在高强钢的基础上进一步降低了车身质量,但轻质铝镁合金的制造成本和可修复性问题在一定程度上限制了其在汽车工业中的规模化应用。特斯拉公司将Model3车身改为钢铝混合结构。业内将宝马i3和i8的上市定义为全新碳纤维时代的到来,宝马i3将车体分成Life和Drive 2个模块,Life模块完全采用了碳纤维增强复合材料,为汽车轻量化提供了颠覆性的解决方案。国内新能源汽车轻量化的案例也不在少数,奇瑞小蚂蚁全铝骨架+全塑外覆盖件车身、广汽蔚来HYCAN007上钢下铝混合车身结构、北汽ARCFOX-1、前途K50及江苏某新能源乘用车有限公司A28纯电动车采用铝框架+碳纤维部件混合车身等。

纵观近年国内外汽车轻量化的发展趋势,可以发现单一材料已不能很好的解决轻量化与高性能之间的矛盾。为此,多材料混合车身成为越来越多车企考虑应用的方向,轻质合金+复合材料的车身结构正成为新能源汽车轻量化的发展趋势。此方案使得整车具有强度高、质量轻、安全环保、NVH性能好、可塑性好及使用寿命长等优点,同时也使整车百公里电耗、加速度、制动性能得到改善。

2 新能源汽车的新材料、新工艺技术路线

2.1 材料选择

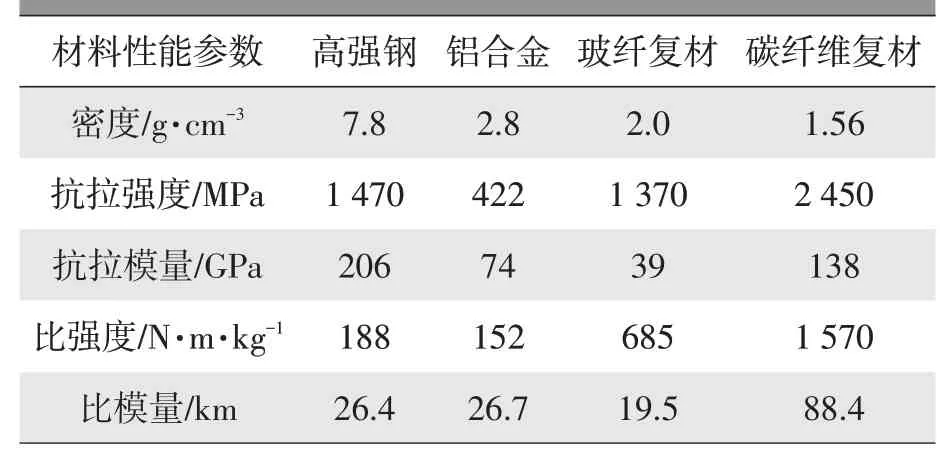

多种主流汽车用材的基本性能如表1所示,从表中可以看出,碳纤维复合材料的密度是钢的1/5,比强度是钢的8.3倍,是铝合金的10倍,比模量则是钢或铝合金的3倍。钢和铝的疲劳强度是抗拉强度的30%~50%,而碳纤维复合材料高达70%~80%。因此碳纤维复合材料越来越多地在新能源汽车上得到应用,可在提供更优的碰撞安全特性下,实现整车轻量化,提高续驶里程,进一步提高车辆可靠性。轻质合金需要9 s才能停止振动,而碳纤维复合材料2 s就能停止振动,使车辆具有更好的NVH性能。

表1 不同材料基本物理性能对比

目前,碳纤维复合材料的原材料成本相对较高,但从汽车的整个生命周期的成本来看,单台车碳纤维车身比传统钢材车身质量降低50%、整车质量降低30%以上。“等质同程”的前提下,整车装电量减少15%~20%。对于1台续驶300 km、装电量为35 kW·h的乘用车来说,以行业专家“质量每降低100 kg,增加8%左右的续驶里程”计算,同样的续驶里程可减少4 kW·h的装电量,节约电池费用约为0.44万元(以1.1元/W·h计算);以行驶40×104km生命周期、电费0.6元/kW·h计算,整车生命周期内节约电费0.274 2万元(按1 kW·h行驶10 km计算);因碳纤维材料的应用所节约的工艺投资、设备投资折算到电动汽车的经济当量中,每台车中的摊销约节约2 000元;因为工艺精简、排放减少,装配人员成本至少节约1 000元/台。以上各项合计,可节约1.014 2万元/台,这些费用足以冲抵因为碳纤维的引入所带来的原材料成本增加,并且足够盈余。由此可见,碳纤维车身的成本表面上看暂时高一些,但综合成本实际降低了。如果实现碳纤维轻量化车身量产,碳纤维材料本身的成本也会大幅度下降。同时实现CKD(全散件组装)分散制造和“绿色制造”会带来物流运输(关税)成本和“三废”排放的降低等社会经济效益。

2.2 产品结构

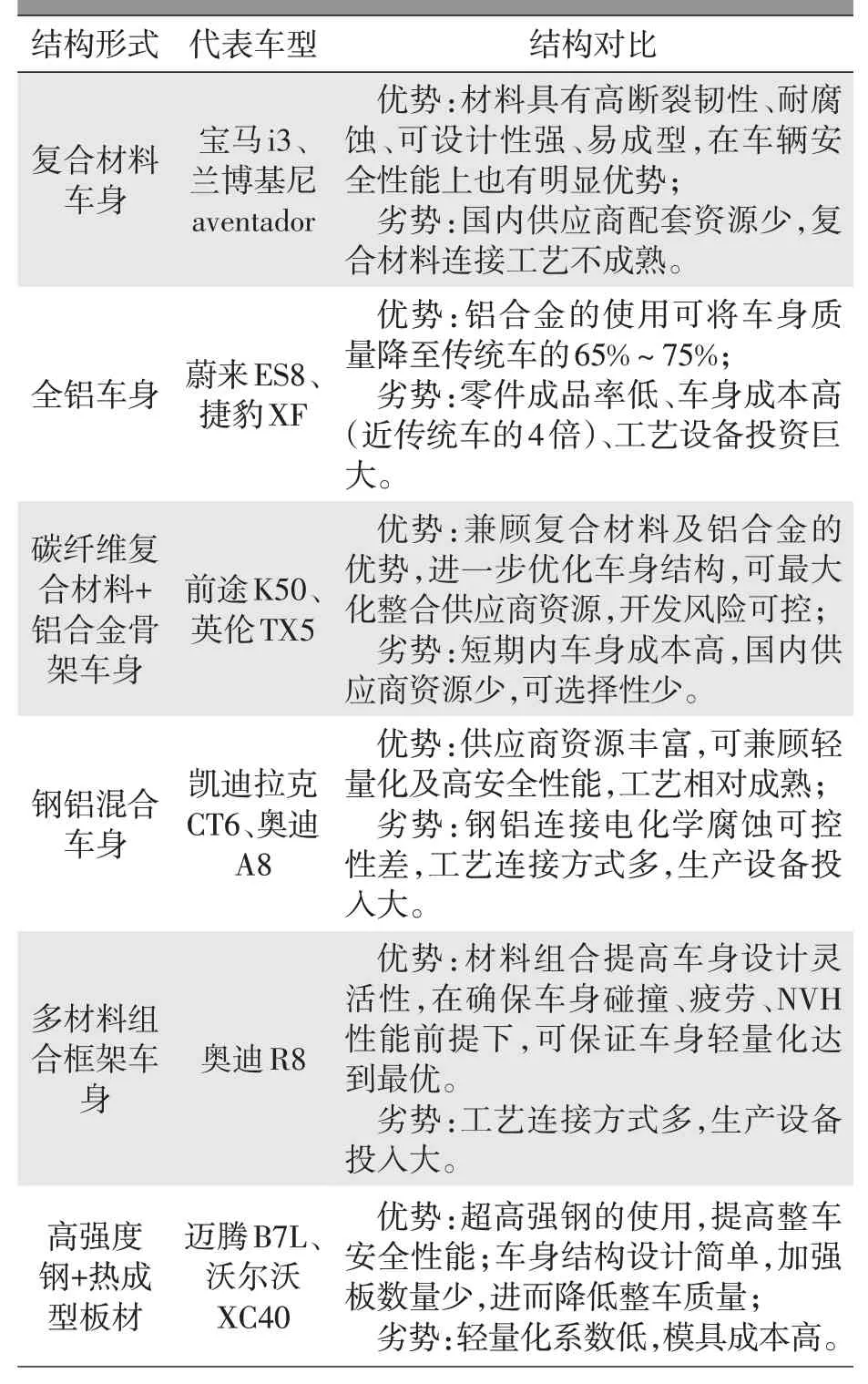

目前市场上轻量化车身主要结构形式如表2所示。近年来随着新能源的发展,车身结构设计及材料运用趋于多样化,在轻量化材料的选择上,众多车企将铝合金+复合材料外覆盖件作为轻量化的首选。

表2 市场上轻量化车身主要结构形式

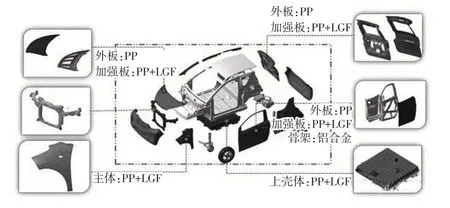

铝合金车身骨架+非金属覆盖件的主要工艺有2种,1种是骨架承载,外覆盖件主要是装饰,比如国内某品牌新能源汽车,车身骨架和车架整体焊接成型,如图1所示。

图1 国内某品牌新能源汽车结构

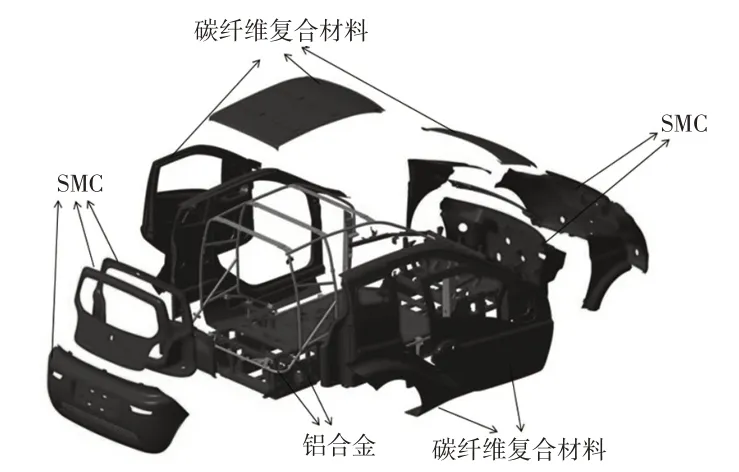

另一种是骨架和外覆盖件都参与承载,外覆盖件同时起到装饰作用,比如江苏某新能源乘用车有限公司A28车型(图2)和宝马i3,车身桁架和车架分离,通过螺栓及胶粘连接。同时A28即将实现碳纤维复合材料骨架替代铝合金骨架,进一步实现桁架结构的轻量化。

图2 A28车身结构

下面着重以A28全复合材料车身新能源汽车为例,介绍相关复合材料汽车的生产工艺。

2.3 生产工艺

2.3.1 复合材料车身零部件的成型工艺

目前国内外碳纤维复合材料模压工艺主要有预浸料袋压/热压罐、RTM(树脂传递模塑)及HPRTM(高压树脂传递模塑)、WCM(湿法模压)、SMC(片状模塑成型)及CF-SMC(碳纤维片状模塑成型)、LFT-D(长纤维增强热塑复合材料模压成型)等。A28车型车身零部件根据产品结构需求,采用不同工艺制造。

A28车身的结构件采用WCM工艺成型,工艺流程为碳布裁剪、预成型、浸润树脂、模压成型;A28车身的外观件采用CF-SMC或SMC工艺成型,CF-SMC是将连续碳纤维和短切碳纤维通过不同形式的混杂加工从而制备成形状较为复杂、有较高尺寸精度要求的复合材料零部件,在力学性能上远远优于传统的SMC制备技术,适用于大批量、重复性高、结构复杂的半结构汽车件生产。同时为提高纤维材料的利用率,A28车身内饰件采用LFT-D工艺制造,电池包外壳、高压盒、灯具等部件采用BMC制造。

A28车身成型车间包含2条复合材料成型生产线,主要设备有:碳布自动裁剪机、CF-SMC片材模塑线、BMC(团状模塑)线、预成型和成型压机系统、自动化树脂喷涂系统、快速换模系统、大型X光射线检测系统、惯性导航物流AGV运输系统。该产线为国内第一条高自动化程度的全碳纤维复合材料车身成型生产线,工艺节拍可以达4~5 min/台。

2.3.2 复合材料制品的加工工艺

A28车身加工车间由人工辅助加工系统、AGV自动物流系统、车身零部件检验区和2套机器人自动切割工作站等组成。车身左右侧围内外板等部件采用高精度轨迹机器人配合变位系统对其进行加工作业,配备快速换刀系统,可快捷精确对车身进行定位。同时,工作站配有通风除尘、照明、送风、水处理等系统,能有效的对加工过程产生的粉尘进行处理。

2.3.3 复合材料车身的粘接工艺

A28车身粘接车间的主要包括预埋件粘接、侧围总成粘接和车身合装粘接、三门一盖安装、检验检测等工序。粘接车间有多套半自动/全自动打胶机、侧围分装粘接机器人工作站、车身合装机器人工作站、三坐标测量仪等设备。其中,侧围分装机器人工作站完成左右侧围内外板、上桁架的合装粘接。车身合装粘接机器人工作站自动完成前围板、后挡板、顶盖、侧围总成、后围外板等零部件合拼成车身粘接总成的工作。本车间是国内首条高自动化程度的复合材料车身粘接生产线,完全取代传统汽车车身点焊工艺。

2.3.4 复合材料车身的涂装工艺

A28的车身粘接完成后,采用机器人碳纤维车身3D扫描(与数模比对)全自动表面打磨(含除尘)系统设备进行车身表面处理,并直接用机器人进行自动化喷涂作业,以确保复合材料车身达到行业A级表面质量要求。取消了传统的前处理电泳工艺,不仅可以极大减少汽车涂装工艺投资及面积占用,更重要的是极大减少三废排放,实现绿色产品的“绿色制造”。

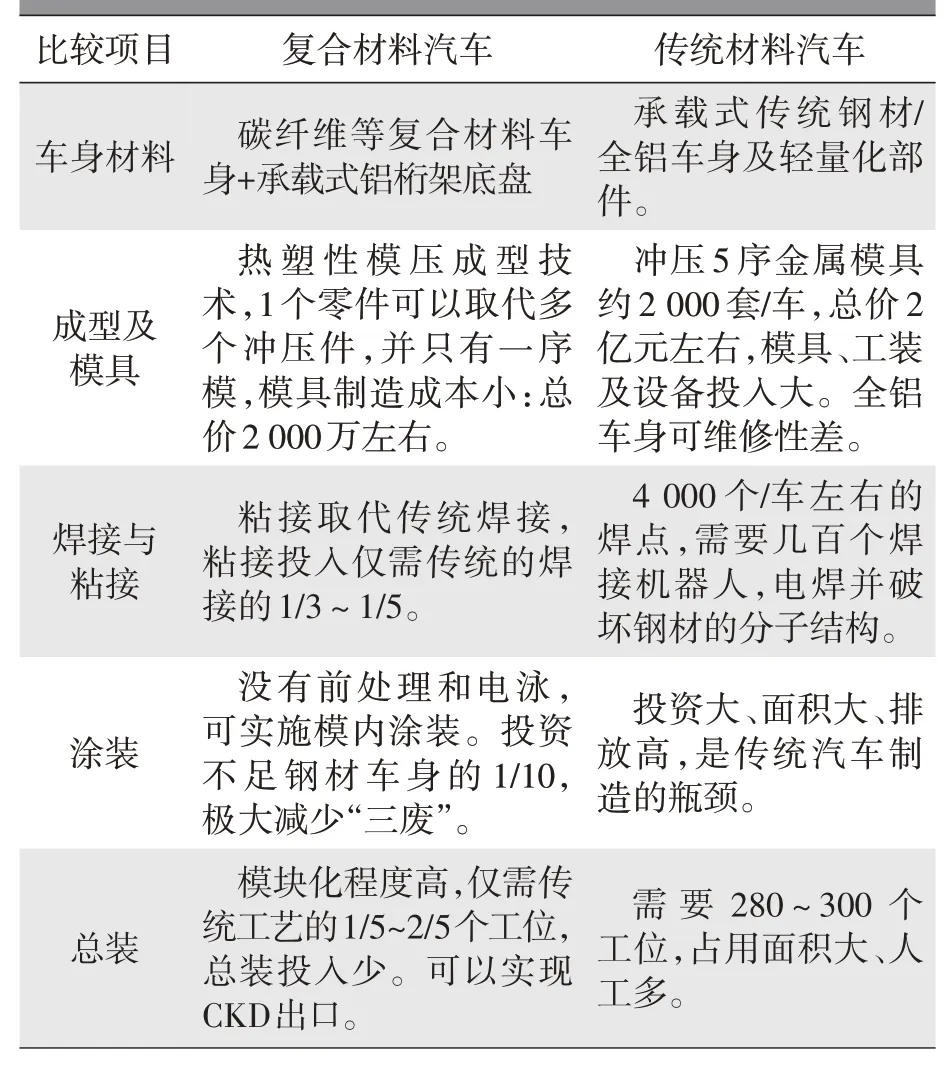

将A28与国内某同类型采用传统材料车身的新能源汽车的生产工艺相比,A28在四大生产工艺和轻量化、节能环保方面有独特优势,具体如表3所示。

表3 复合材料与传统材料汽车生产工艺对比

由于复合材料的可塑性好,模块化、集成度高,随着成型技术和自动化装备的进步,复合材料汽车在工艺技术方面的优势将进一步显现。四大工艺实现颠覆式创新,工艺投资减少,经济批量纲领下降,同样的经济规模,人员较传统工艺可减少2/3~4/5。特别是材料的防腐性高,可实现绿色制造,更容易实现CKD制造、零部件集中生产、异地总装和开拓海外市场。

2.4 复合材料的可回收和可修复性

2.4.1 碳纤维复合材料的回收利用

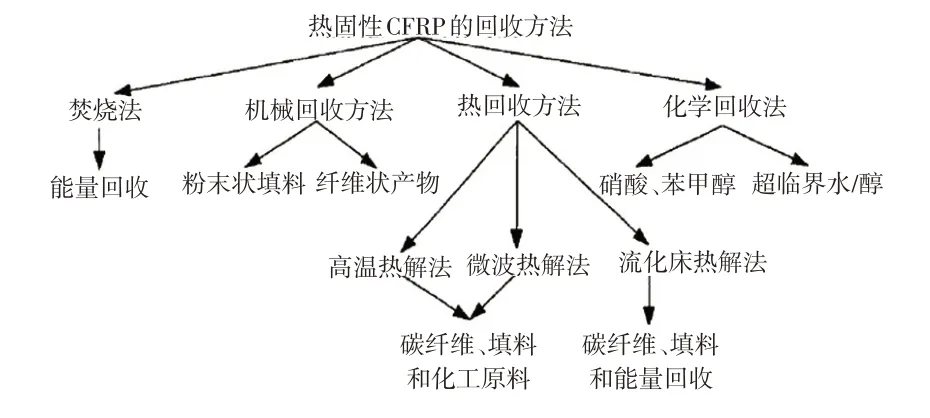

热固性CFRP(碳纤维增强复合材料)具有三维交联网状结构,无法再次熔融和二次成型加工,并且耐热、耐化学腐蚀和生物降解,使得其回收和再利用成为国内外先进复合材料行业共同面临的难题[2]。当前对CFRP的回收方法大致可分为4类(图3):能量回收法、机械回收法、热回收法和化学回收法。

图3 热固性CFRP的回收方法

上海交通大学杨斌教授课题组针对裂解法固有的缺陷,创新性地提出了完善的解决方案,同时解决了工程放大中遇到的一系列关键问题,成功开发了国内第一项拥有完全自主知识产权的规模化新型裂解回收技术和装备,碳纤维复合材料废弃物的年处理能力超过200 t,且具有成本低(能耗<20%新碳纤维)、无三废(只产生二氧化碳、水)、品质高(可生产强度>85%新碳纤维)的特点。

由于热塑性树脂是线性分子结构,在高温下易实现从固态到液态的转化,因此碳纤维增强热塑性复合材料可以通过重熔重塑的方法进行回收,与热固性树脂基碳纤维复合材料相比,其可回收性更强。

切片再塑法也是1种常见的热塑性树脂回收方法。在纤维取向程度类似的情况下,碳纤维的体积含有率是影响复合材料回收后力学性能的主要因素。通过工业优化,切片重塑法可实现碳纤维复合材料的低成本多次重复回收,可满足碳纤维复合材料在一般民用领域的应用[3]。

2.4.2 碳纤维复合材料车身零部件的修复

为满足在新能源汽车行业中的可持续发展和电动汽车轻量化的要求,A28车身零部件采用了碳纤维复合材料WCM及SMC成型工艺,并因此制定了车身零部件制品的维修规范。将产品的损坏情况分为4类:刮伤(轻微刮伤、中度刮伤、重度刮伤)、破孔、局部撕裂、大面积撕裂。在进行复合材料零部件维修之前,维修人员应先确定所修部件的材料类型、损伤类型,根据具体的损伤类型决定采用何种修复手段。

综上所述,碳纤维复合材料无论热固型或热塑型都可以通过多种方法进行梯度回收再利用,同时车身零部件发生损坏有相应的维修措施,满足绿色经济、循环经济的发展要求。

2.5 综合评价

新能源汽车相比传统汽车更需要轻量化,以平衡电池带来的冗余质量,进而有效地提高整车能效,使新能源汽车的行驶里程、加速性能和百公里能耗等真正与传统汽车相抗衡。

高强轻质合金及碳纤维复合材料在汽车上的应用是新能源汽车实现轻量化的重要路径,已经成为世界潮流,世界一流整车企业纷纷与碳纤维原材料供应商合作,组成产业联盟,推动车用高强度碳纤维复材的大规模应用。

通过江苏某新能源乘用车有限公司A28车型的实践,证明碳纤维复合材料车身的生产节拍问题、质量控制问题,通过合理设计、提高材料循环利用率及生产过程自动化率,可以得到解决并可以进一步提升。复合材料的成本和可维修性等问题,通过产业链协同,平衡量本利的关系,从上游碳纤维原材料到下游的降解回收再利用全产业链的系统发展,车用复合材料大有可为。高性能纤维材料与新能源汽车的融合发展,是汽车产业转型升级和实现可持续发展的重要措施之一。

此外,高性能纤维复合材料和轻质合金在新能源汽车上的应用,还将带来新的商业模式——CKD制造,零部件集中一地制造,全散件配箱运输至目标市场就地组装,可大大降低物流及海运成本,降低出口关税,比整车出口提高25%的毛利率。

3 结论

通过江苏某新能源乘用车有限公司在碳纤维复合材料和轻质合金轻量化上的技术路线和实际产品应用案例,可以发现,碳纤维复合材料及轻质铝合金的车身结构在实现整车质量降低30%的同时,成本并未有明显增加;复合材料车身生产工艺节拍通过自动化控制可以达到5 min/台,完全满足大批量的生产要求;通过模块化的设计,整车可以实现CKD制造,降低生产设备成本;同时复合材料车身的回收及维修技术已趋于成熟,保证售后无忧。因此复合材料和轻质合金的组合将越来越广泛地应用于新能源汽车上。为进一步推进复合材料和轻质合金在行业内的应用,提出如下建议。

3.1 建立车用复合材料产业联盟

将纤维行业、复材行业、汽车和零部件行业以及售后和再制造行业组成车用复合材料行业联盟,推动低成本车用大丝束碳纤维材料在新能源汽车上的应用,提高上下游产业链合作水平,通过产业协同,进一步降低复合材料成本,不断提升车用复合材料的性价比。

3.2 支持国家重点实验室与企业共建研究机构

建议支持国家重点实验室与重点企业共建“车用复合材料企业实验室”,推动研究车用高性能纤维复合材料零部件的结构设计、验证和评价技术。推动建立高性能纤维复合材料在汽车领域应用的性能数据库、结构设计方法及其验证软件平台。建设公共研发、检测平台,提供行业第三方服务。

3.3 科研课题及推广应用

建议国家设立针对性课题支持,前瞻部署碳纤维复合材料基础研究,建议在复合材料汽车推广应用领域按照轻量化水平给予财政补贴或税收减免的政策支持,有效拉动上下游产业链的技术创新和产业化,促进车用复合材料全产业链的健康高速发展。