回采工作面过大断层、无炭柱超前预裂爆破技术的应用研究

*昝文东

(山西汾西宜兴煤业有限责任公司 山西 032300)

在近几年的发展过程中,随着我国煤矿开采行业的整体发展速度不断加快,煤矿资源的开采总量也在不断上涨,但是由于浅层煤矿资源的开采量不断加大,造成煤矿资源的开发必须要朝着更深层次的地下空间进行,经常会受到比较复杂的地质条件因素的影响,对整个煤炭资源的开采工作造成了较大的难度,同时还会存在一定的安全风险问题。在传统的煤矿工作面开采工作过程中,工作面回采过程中大断层无炭柱期间需要放震动炮,整个工作流程相对比较复杂,同时经济成本的消耗量相对较大,会直接影响到整个工作面的开采工作。因此,必须要结合煤矿开采工作的实际地质条件工作情况,对回采工作面大断层无炭柱超前预裂爆破技术进行合理应用,有效解决传统煤矿回采工作面开采过程中所存在的各种问题和不足。

1.项目概况

结合我国某地区一处煤矿开采工作案例展开分析和研究,通过实地勘察之后发现,本次煤矿开采工作面横向走向长度为1896m,倾斜长度为135m,回采工作面煤层平均厚度为11.5m,回采工作面煤层倾角范围在1°~12°之间,平均倾度大小为6°。在回采工作面的煤矿开采过程中,工作面的总采高为3.5m。根据本次煤矿开采工作地质环境资料,该掘进工作面揭露断层共有6条,整个回采工作面的开采工作效率相对较低,同时存在一定的安全风险,前期的人力、物力投入量相对较大。为了有效提高该煤矿开采工作的质量和效率,需要对开采工作面过陷落柱的岩石条件展开进一步弱化处理,同时通过超前工作面深孔预裂爆破施工处理方法,配合使用辅助破碎机设备对岩石进行粉碎,有效保证工作面回采过程中可以顺利陷落柱[1]。

2.超前预裂爆破技术的具体应用策略

由于深孔爆破工作的开展,具有一次性处理区域面积相对较大,处理后岩石块度较小,针孔爆破工作完成后,需要在炮孔周围区域形成一定面积的碾压区、裂隙区及震动区域,压碎区的半径通常较小,弹性振动区域临时没有产生破坏,对岩石产生的作用主要包含裂隙区域。通过相关工作人员到现场观测分析之后发现,裂隙区域范围内的岩石产生量相对较小,但是其中仍然具有一定的残余强度。通过设置点孔工作面板,保证顶板位置不会受到明显的破坏问题。

(1)打孔位置确定

在本次煤矿开采工作面陷落柱靠近煤矿运输巷道一侧,根据工作人员的钻孔探测情况分析可以得出,该位置的陷落柱直接注落在工作面内部,同时陷落柱直接分布在工作面的内部区域,沿着回采工作面横向走向长度为35m,同时沿着回采工作面的纵向长度大约为25m。因为陷落柱的位置直接和运输巷道保持平行,在使用运输巷道朝着线路正方向进行打孔,实施预裂爆破工作过程中需要对爆破施工方案进行针对性设计,有效防止对陷落柱产生不良影响。如果在爆破方案的设计过程当中,对于打孔位置没有做出明确的判定,那么在进行爆破的过程当中,在陷落柱这一部分就很有可能会出现危险,而且工作人员的分析过程当中陷落柱的位置应该是在工作面的里面,如果没有确定好实施方案,就贸然行动,那么在爆破的过程当中,就有可能会出现塌方的问题。

(2)钻孔处理工作

在钻孔工作过程中通过使用ZY-2300型专用岩石钻机设备来进行操作,该钻机设备在使用过程中比较明显的特性,表现在整个机械设备的重量相对较轻、操作比较简单,通过使用直径大小为94mm的钻头对其进行打孔处理,同时在钻孔工作当中,需要根据规定的角度进行钻孔定位处理,当钻孔达到煤层内部之后则可以停止打孔,同时通过空转5min之后,使用高压水将孔洞内部的碎屑进行彻底清理。针对于这部分清理工作就一定要做到位,因为钻孔是为了后续的炸药填装工作,如果孔洞的内部碎屑没有清理干净,那么在接下来的装药过程当中就很有可能会出现问题,如果碎屑掺杂在火药内,在引爆的过程当中,就很有可能因为碎石而阻断火药的引燃,如果火药在引燃的过程当中中断,那么就需要相关人员去进行检查,在这个过程中,如果火药又突然引燃,就很有可能会出现危险,所以针对于孔洞的清理问题,一定要重视起来。

(3)装药工作

为了有效防止深孔爆破工作过程中产生管道效应,在炮孔当中需要加装导爆索,装药使用PVC管进行脱模,先将炸药导爆索直接放置在75mm的PVC管道当中,然后将PVC管道直接加入到炮孔内部,然后需要进行封孔处理。在地面结构部分需要制作好炮泥,制作炮泥的直径大小为95mm,为了充分保证封口工作的质量和效果,需要对炮泥的加水量进行严格控制,工作人员可以通过用手拿捏的方式,保证炮泥可以正常成型为基准,在封口工作过程中需要将封泥进行充分振捣。

(4)气爆工作

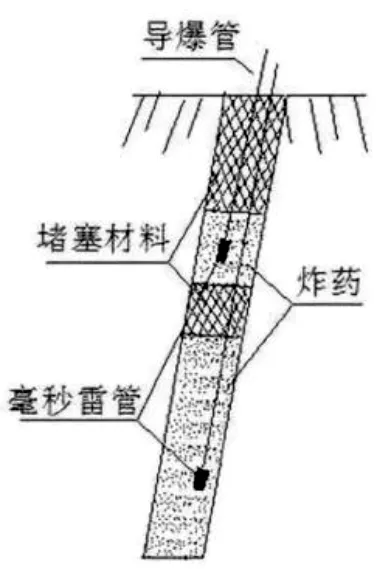

在炮孔爆破工作当中,采用的是局部并联和整体串联的爆破工作方法来加以开展,每个炮孔当中装入两个雷管,同时炮孔内部的雷管使用的是并联连接方法,孔洞和孔洞相互之间使用相互串联的方法来进行控制,炸药的起爆时间每次起炮的炮孔数量不能超过4个,以此来保证爆破工作的有效性和稳定性[2]。如图1。

图1 爆破结构

在爆破工作过程中必须要严格依照预先设计好的相关爆破工作标准来加以实施,需要对爆破孔洞的倾角进行确认,然后做好打孔工作,炮孔的实际长度需要以穿过陷落柱达到煤层表面作为判断标准,即根据设计开孔的具体位置和角度来进行打孔处理,当打到每一层表面时则停止打孔,有效记录炮孔的深度情况,为后续的装药工作提供出良好的基础。在底孔和底孔装药爆破过程中,中间炮孔需要设置为空孔,可以有效起到增加自由度的作用,同时有效减少爆破之后岩石块度的作用效果。深孔爆破封孔层岩石没有产生严重的破坏,因此在该区域范围内需要使用浅层爆破孔的方法对其进行处理,同时在处理的方式上和浅孔爆破方法保持相同。

3.超前预裂爆破过线落柱的工作优势

第一,整个工作面的推进速度相对较快,深孔爆破处理技术陷落柱过程中,炮孔的陷落柱炮孔深度范围可以达到50~1000m,可以根据钻机型号来进行进一步确认。在爆破工作完成之后,在陷落柱岩石当中会产生爆破裂隙现象,进而会降低岩石的实际强度,采煤机设备可以对其进行直接割落,有效提高工作面的推进速率,进而可以保证开采工作面的高效率开展工作。而且超前预裂爆破也可以在很大程度上提高整个爆破工作的工作效率,在爆破过程当中,也会减少很多不必要的麻烦,跟传统的爆破技术相比,这不仅可以减少爆破过程中产生的危险,而且也可以推进整个工作的工作进程,利用超前预裂爆破过陷落柱的工作方式,也可以保证开采工作的顺利性。

第二,岩石块度相对较小。深孔爆破并没有自由面,进而不会产生岩石飞出的问题,因此也不会出现大块的岩石情况。深孔爆破之后岩体结构会产生松动,在采煤机的截割手下会直接形成破碎的岩石小块。如果利用传统的爆破方式,就会涉及到自由面问题,而且也会有延时崩设的问题,就很容易造成安全隐患,利用这一爆破技术就可以很好的解决这个问题,因为在采煤机的作用下,完全可以将大块的岩石切割成小块,不仅解决了安全性的问题,而且也为后续的开采工作提供了很大的便利。

第三,有利于单面顶板结构的维护和处理工作。在使用钳孔爆破工作过程中,岩石结构会产生一定的抛掷现象,造成支架结构前方1~2m范围之内会产生空顶问题,很容易造成端面顶板出现冒顶事故,深孔爆破不会产生岩石抛掷现象,进而可以保证顶板结构的整体稳定性。除此之外,利用深孔爆破技术还可以减少碎石的产生,在煤矿的开采过程当中,如果利用过去的爆破技术,就会很容易产生碎石,但是如果利用声控爆破技术,就可以在很大程度上减少碎石的产生,这也可以在一定程度上避免事故的发生,因为如果碎石飞射出去,就很有可能会伤到人。

第四,和煤矿开采工作面之间不会形成明显的干扰问题。在煤矿巷道内部展开深孔爆破工作过程中,打眼放炮工作都需要在运输巷道内部来加以开展,并不会影响到整个工作面的正常生产活动。开采工作的安全系数相对较高,同时有效防止工作面开采过程中,由于多次放震动炮产生比较繁琐的工作流程,有效保证设备工作的稳定性,同时人员的工作安全性也可以得到有效保证。

4.结语

综上所述,通过本次煤矿开采工作面,使用无炭柱超前预裂爆破施工技术,整体的爆破工作效果非常明显,对以往爆破工作过程中存在的各种缺陷和不足进行全面完善,有效提高爆破施工的安全性和稳定性,同时避免对回采工作面的开采安全性产生不良影响,全面提高煤矿开采工作的整体质量和效率。