纯电动汽车轻量化机舱支架总成优化与验证

丁明德,张 鹏,刘 波

(1. 重庆文理学院 材料表界面科学重庆市重点实验室,重庆 402160; 2. 重庆邮电大学移通学院 智能工程学院,重庆 401520; 3. 重庆长安汽车股份有限公司,重庆 400023)

0 引 言

为节约资源、减少环境污染,世界各国在大力推广新能源汽车特别是纯电动汽车。但纯电动汽车目前面临着整车重量大、续航里程短等问题。汽车轻量化作为提升续航里程及整车性能的重要手段,已成为国内外学者的研究热点[1-3]。材料轻量化一直是汽车轻量化实现的主要途径,复合材料凭借密度低、强度高、刚度大等优点,已在纯电动车结构件中大量应用[4-5]。

国内外研究人员对纯电动车“以塑代钢”的应用进行了大量的研究和探索。陈静等[6]采用自由尺寸优化、尺寸优化、多目标优化、顺序优化方法对碳纤维复合材料下箱体进行了铺层厚度和铺层顺序优化,取得了良好的轻量化效果;张晓红等[7]和汪佳农等[8]研究了碳纤维增强复合材料电池箱体,通过合理的铺层设计和仿真验证,使电池箱体在性能不变的前提下极大地减轻了质量,轻量化效果明显;M. TOBIAS等[9]在电动汽车感应充电系统中的应用碳纤维复合材料,通过优化取向设计可以满足电磁性能;LIU Qiang等[10]进行了碳纤维斜纹织物复合材料车身结构轻量化设计研究,与玻璃纤维增强塑料(GFRP)相比,使用碳纤维斜纹编织织物复合材料可节省28%重量。

笔者针对某纯电动车的结构功能件-机舱支架总成进行轻量化开发,主要涉及材料选择、结构设计、CAE分析、强度及疲劳耐久验证、结构优化、试验验证等。在机舱支架总成轻量化过程中,明确了CAE分析模型及结构设计,期望实现了机舱支架总成轻量化目标。

1 机舱支架总成

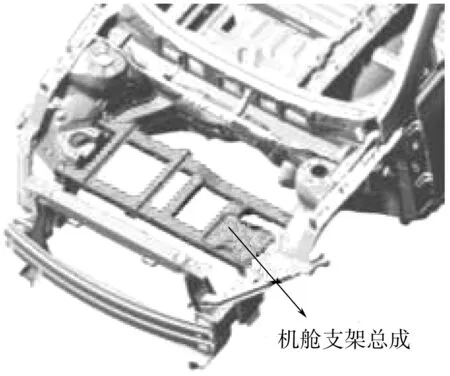

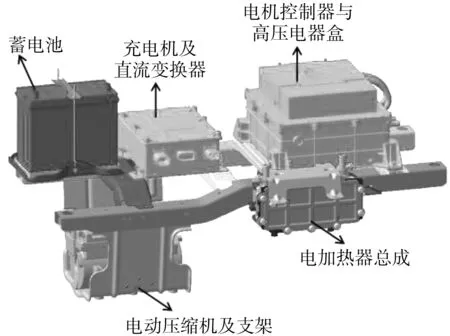

目前,大部分纯电动车将电机控制器、高压电池盒、充电机等新能源部件布置在机舱内,需要设计机舱支架总成承载这些部件,如图1。由于承载部件较多,重量较大,机舱支架总成为纯电动汽车结构功能件[4]。某纯电动车机舱支架总成的承载示意图如图2,承载重量为68 kg。

图1 机舱支架总成装配位置示Fig. 1 The assembly position of the engine room bracket assembly

图2 机舱支架总成承载Fig. 2 The bearing of the engine room bracket assembly

2 复合材料机舱支架总成设计开发

2.1 复合材料机舱支架总成结构设计

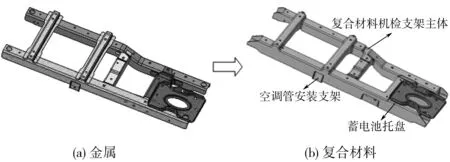

金属机舱支架总成由10余个部件焊接而成如图3(a),其生产流程多,重量大。在进行复合材料机舱支架总成开发过程中,充分利用复合材料成型自由度大的特点,将复合材料机舱支架总成集成设计为3个部件:复合材料机舱支架主体、金属蓄电池托盘、金属空调管支架如图3(b)。将9个金属部件集成为一个复合材料机舱支架主体,重量为3.2 kg,充分考虑到控制模具成本,未进行非关重的蓄电池托盘和空调管支架集成,这2个部件用原金属件,重量为0.7 kg。

图3 机舱支架总成Fig. 3 Engine room bracket assembly

2.2 材料选择

机舱支架总成为结构功能件,性能要求较高,且此部件对模态要求较高,需选择高强度、高模量的复合材料。Sheet Moulding Compounds(SMC)又称片状模塑料,是一种干法制造不饱和聚酯玻璃钢制品的模塑料,具有轻质、高强、耐腐蚀、成本低及可大规模生产等特点,在汽车等工业“以塑代钢”实现轻量化中较常用[11]。因此选择SMC材料进行复合材料机舱支架总成开发。

2.3 CAE分析

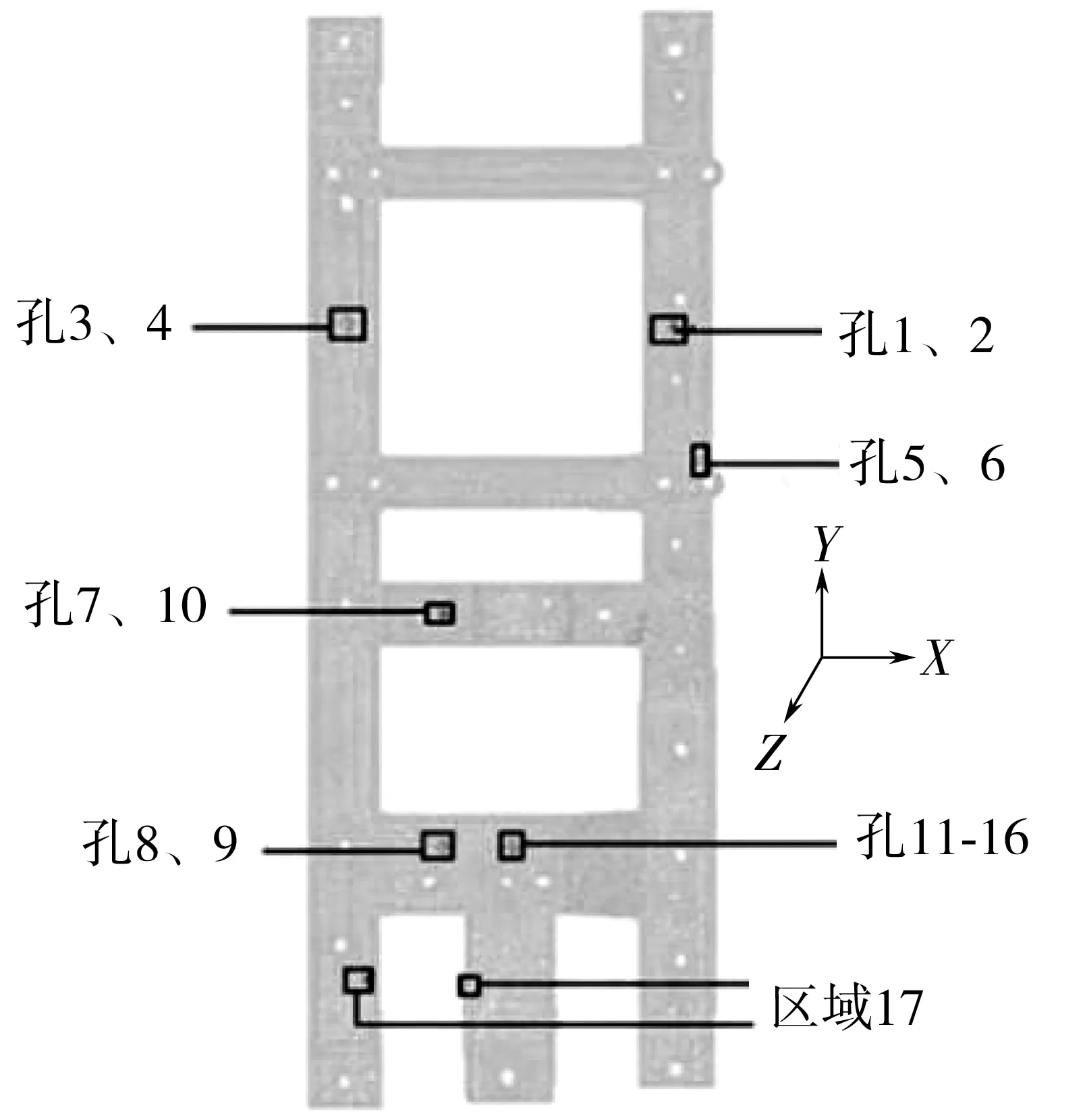

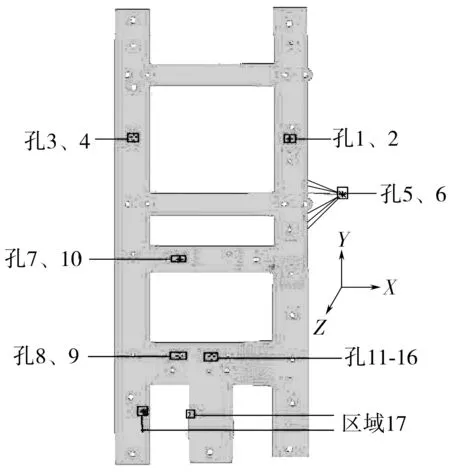

将复合材料机舱支架总成导入ANSYS软件中,建立分析模型,采用四面体单元对其进行网格划分,网格大小为3 mm。选择机舱支架总成承载部件的固定孔位置进行加载(孔1-16和区域17),也就是承受载荷的点即加载点,为了建模方便,将侧挂重量为5.6 kg的电加热器总成加载在机舱支架的衡量上,分析模型(模型1)如图4。对该模型赋予材料属性,定义边界条件、输出信息等。

图4 复合材料将支架总成CAE分析模型Fig. 4 CAE analysis model of compound material engine room bracket assembly

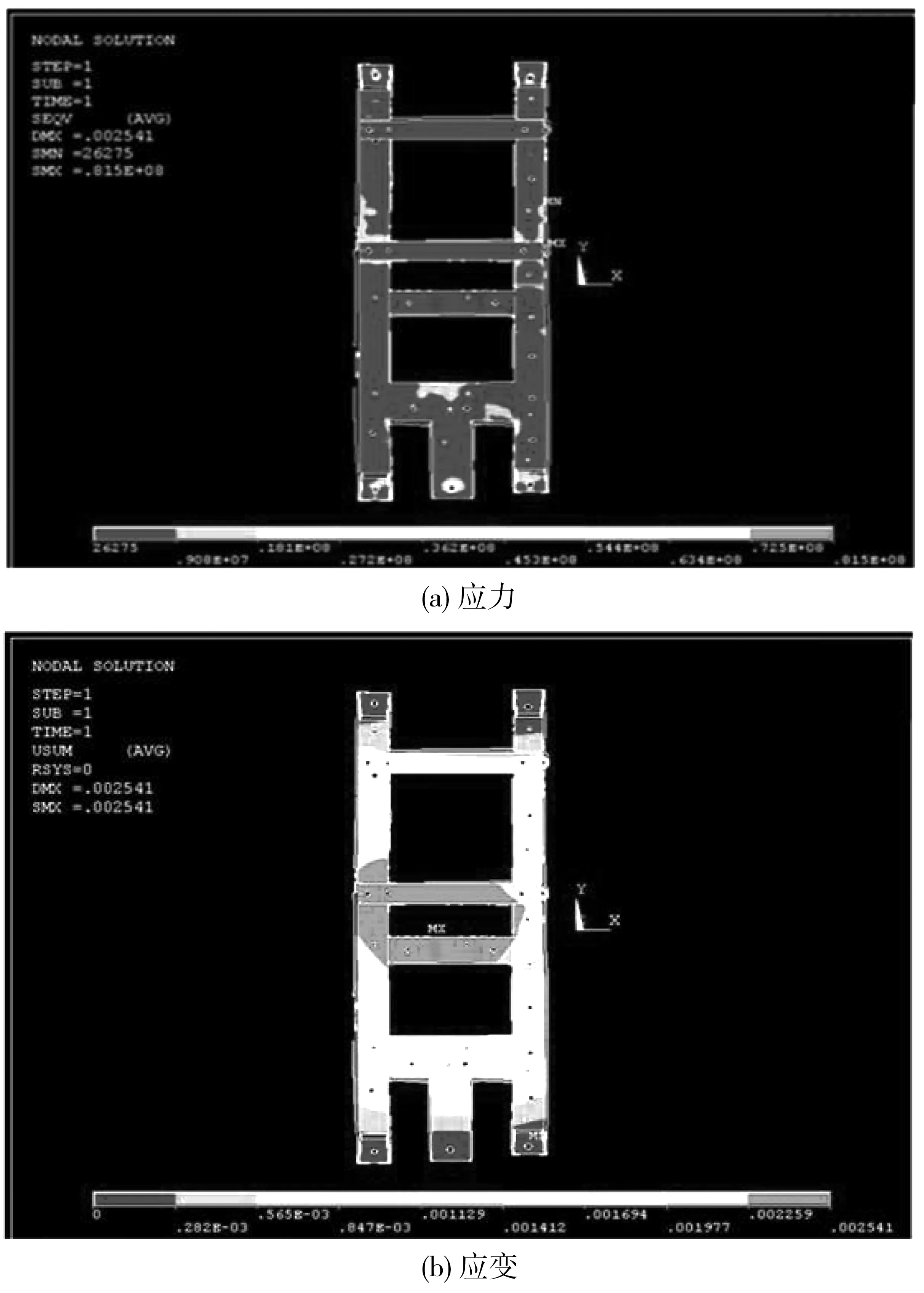

2.3.1 强度刚度分析

根据机舱支架总成的强度、刚度要求,进行了最恶劣工况(颠簸工况下,加载3 g加速度)下的强度、刚度分析。考虑复合材料部件性能会受工艺、使用环境影响,设计了0.75的安全系数。因此强度CAE分析要求为最大应力低于0.75倍的材料拉伸强度(126 MPa)。刚度要求为在颠簸工况下Z轴方向的最大位移小于2.5 mm。

强度分析结果为81.5 MPa、刚度分析结果为2.446 mm,如表2,均满足要求。应力、应变分布如图5。

图5 应力、应变分布Fig. 5 Stress and strain distribution

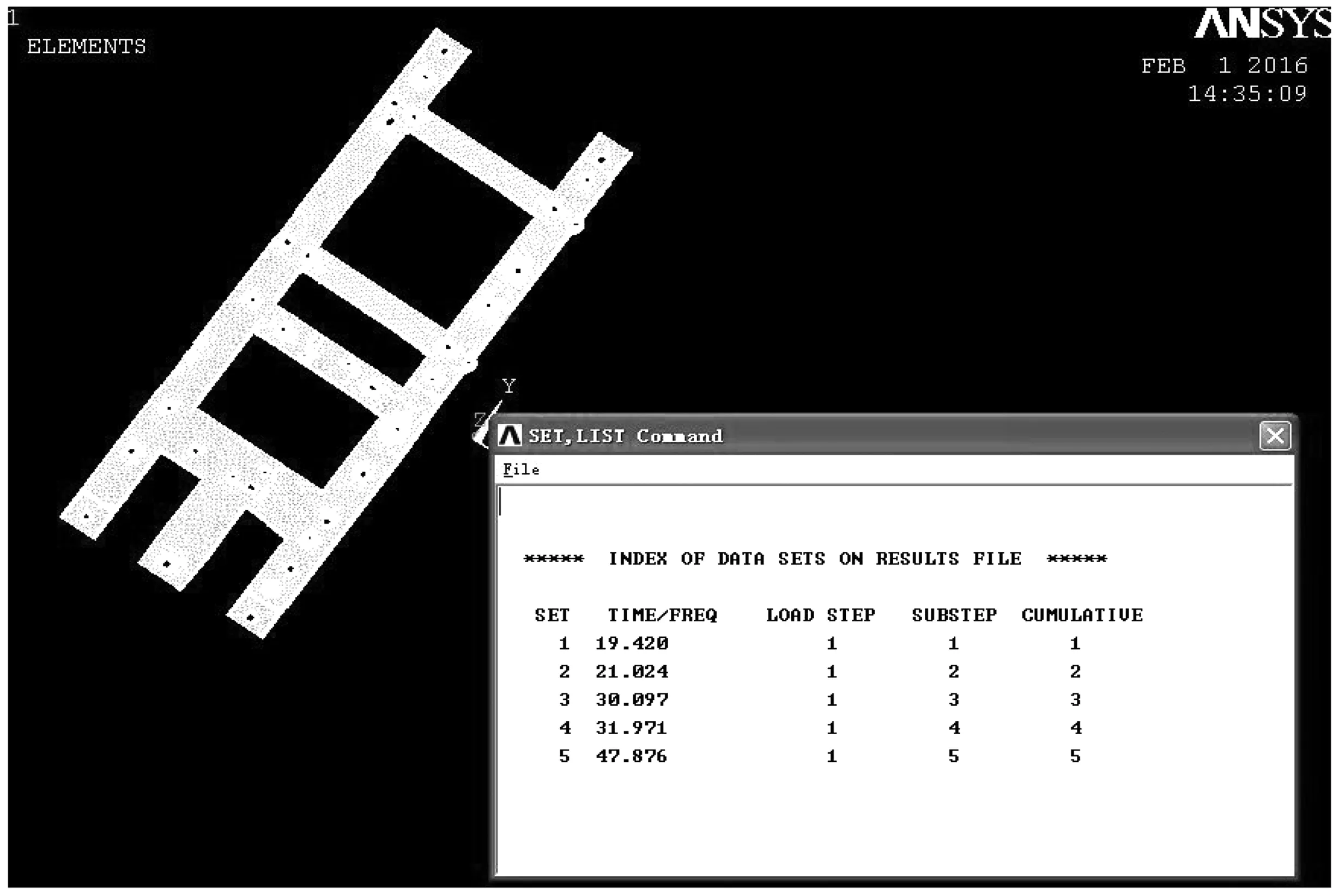

2.3.2 模态分析

为避免与其他系统或部件共振,明确了机舱支架总成模态要求:在装配承载情况下,一阶模态应高于18 Hz。模态分析结果如图6,一阶模态为19 Hz,满足要求。

图6 模态分析结果Fig. 6 Modal analysis results

2.4 试验验证

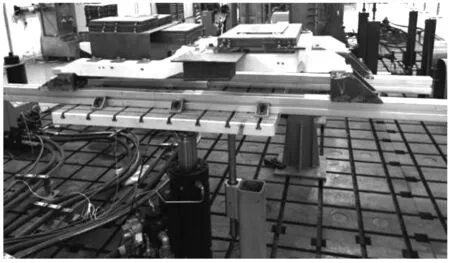

根据机舱支架总成的性能要求,需要对复合材料机舱支架总成进行强度及疲劳耐久性能验证,为降低开发周期及成本,先采用台架振动耐久试验进行强度及疲劳验证,样件通过台架振动耐久试验后,再进行整车四通道验证,以进行样件在更多工况下的性能验证。

2.4.1 复合材料机舱支架总成台架振动试验方案

台架振动耐久试验既验证样件的强度疲劳耐久性能,又对CAE分析结果进行验证。按照Q/HBm 108—1994《汽车汽车零部件振动试验方法》,进行290个周期的疲劳耐入试验,验证复合材料机舱支架总成的耐疲劳性能。为与实车中机舱支架总成的装配承载情况一致,设计了连接工装与配重块,各个配重块分别与承载部件的重量及装配方式相同,装配配重块的机舱支架总成通过铝合金横梁与MTS伺服液压系统连接,搭建的试验台架如图7。

图7 台架振动试验Fig. 7 Bench vibration test

2.4.2 复合材料机舱支架总成台架振动试验

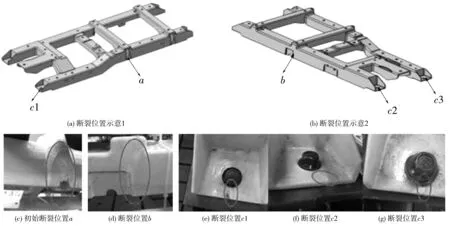

随机抽取3个样件(1#、2#、3#)进行台架振动疲劳试验,试验结果如下:1#、2#、3#样件分别进行到7个、4个、5个周期时,样件有5处(a、b、c1、c2、c3)开裂,位置及形态如如图8,不能满足强度要求及290个周期的疲劳耐久要求[12]。最开始断裂位置a与CAE分析的最大应力位置相符,但复合材料机舱支架总成的台架试验结果与CAE分析结果不相符。初步分析,是由于对复合材料机舱支架总成的CAE分析采用了简化模型,将侧挂的5.6 kg重量加载到复合材料机舱支架总成的横梁上,侧挂重量对性能的影响要大于横梁上加载的重量[12]。位置a断裂后,导致了位置b的应力集中,引发位置b出现裂纹,横梁主体断裂后,引发固定点c1、c2、c3应力增大,并产生裂纹,因此初始断裂位置a是横梁性能失效的关键因素。

图8 样件失效位置Fig. 8 Sample failure position

3 CAE分析及结构改进

3.1 改进模型CAE分析

根据试验结果,复合材料机舱支架总成样件失效,说明CAE分析模型不合理,应对CAE分析模型进行修改。需要严格按照装配方式建模进行CAE分析,改进的分析模型如图9。

图9 复合材料支架总成改进CAE分析模型Fig. 9 Improved CAE analysis model of compound material engine room bracket assembly

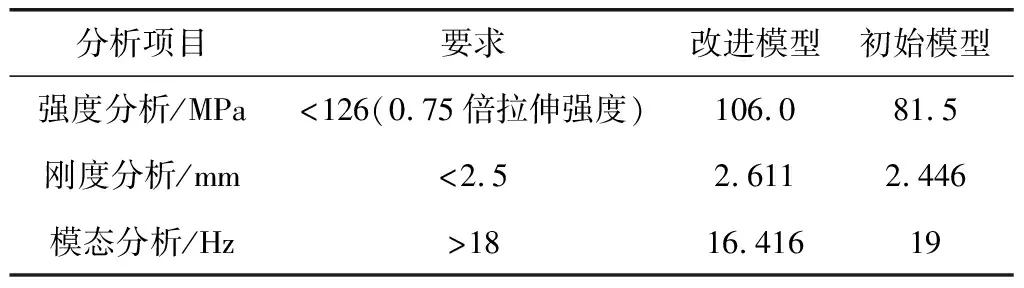

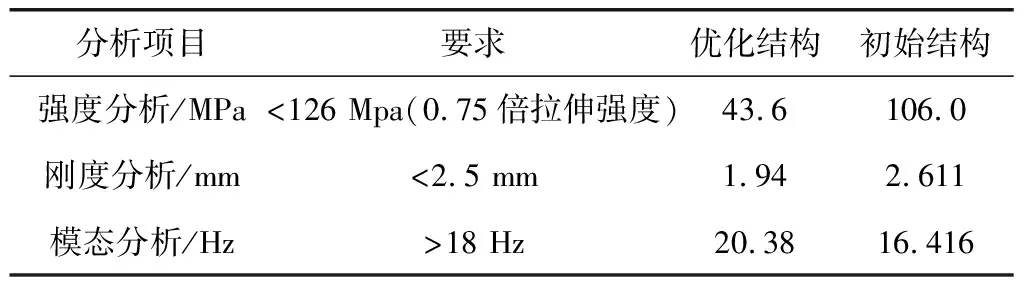

复合材料机舱支架总成改进模型的强度、刚度及模态分析结果见表2,改进模型的最大应力为106 MPa,比初始模型的最大应力高25.5 MPa,接近最大要求值,刚度及模态分析结果均不能满足要求,改进模型的CAE分析结果与实验结果一致。

表2 模型2分析结果Table 2 Analysis results of model 2

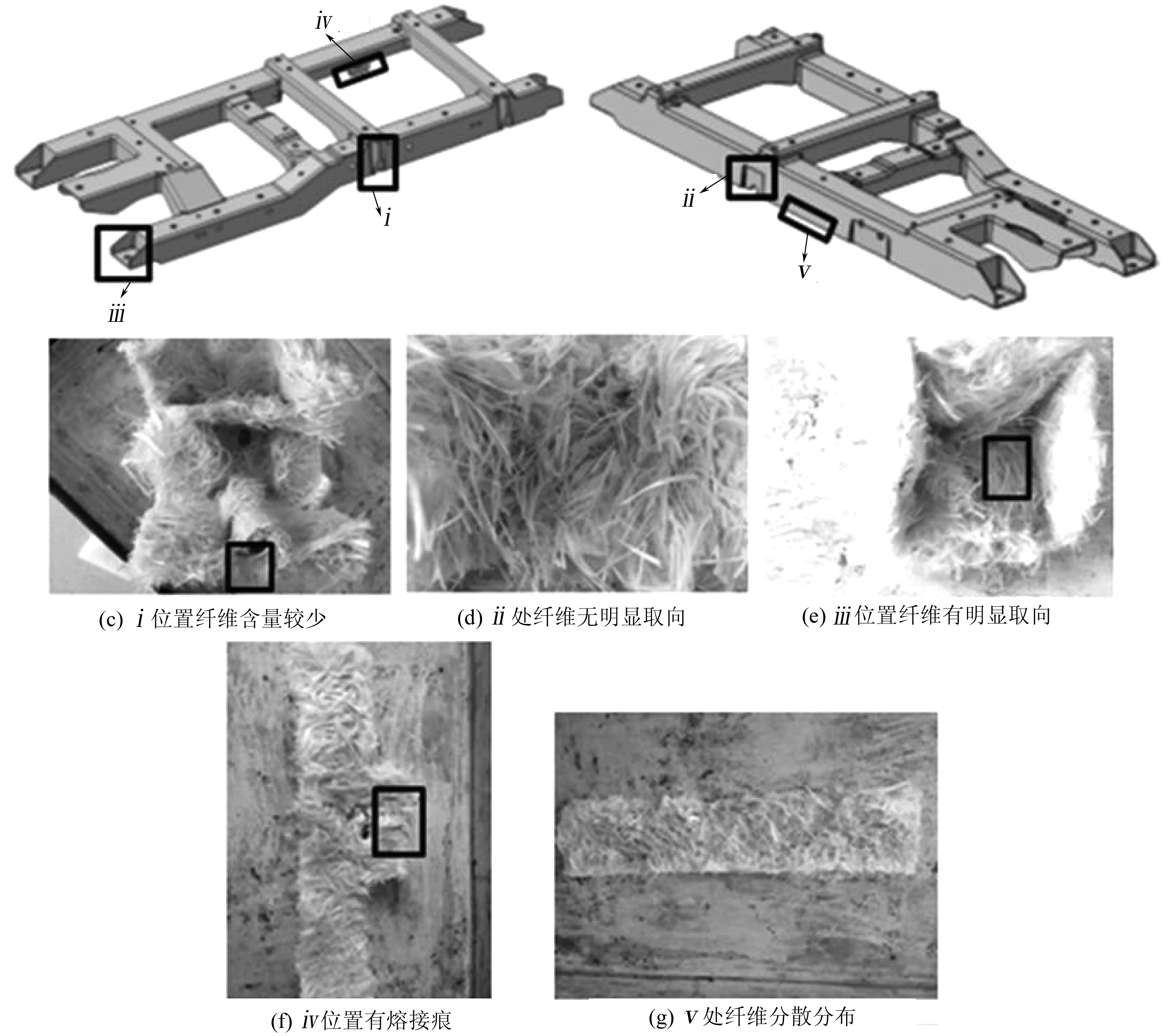

3.2 纤维取向认证

结构设计对SMC的部件功能实现有很大影响,其中结构设计对纤维流动的影响是一个关键因素,为验证结构设计的影响,明确纤维是否填充满整个部件。根据2.4.2复合材料机舱支架总成台架振动试验结果,选取起始断裂位置a和重要断裂位置b,并选择有代表性的连接断裂位置c3及边缘位置。因此在样件上截取了位置ⅰ和ⅱ,连接位置有裂纹处ⅲ及纤维较最难以流向的侧面位置ⅳ和ⅴ,进行了燃烧试验测试纤维取向及纤维含量,结果显示最先断裂区域的纤维含量较少,如图10。

图10 纤维取向测试结果Fig. 10 Test results of fiber orientation

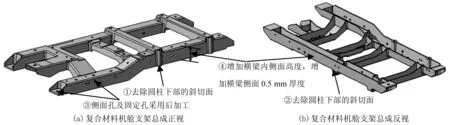

3.3 结构改进

根据CAE分析与燃烧试验结果,对断裂位置、出现纤维取向及熔接痕的位置进行了结构改进,如图11,以期待提升强度、刚度。

改进内容有:①去除圆柱下部的斜切面,消除此结构对成型工艺影响;②去除侧面上内凹面,消除应力集中区域;③侧面孔及固定孔采用后加工,消除纤维取向及熔接痕;④增加横梁内侧面高度,增加横梁侧面0.5 mm厚度,提升结构刚度及强度。

改进后的复合材料机舱支架主体(图11)重3.7 kg,增重0.5 kg。

图11 机舱支架总成主体优化结构Fig. 11 Optimization structure of the main part of engine room bracket assembly

3.4 结构改进后CAE分析

按照装配方式建模进行CAE分析,强度、刚度和模态分析结果见表3和图12。

图12 优化结构分析结果Fig. 12 Analysis results of optimization structure

表3 优化结构与原始结构分析结果对比Table 3 Analysis result comparison of optimization structure and initial structure

优化结构的CAE分析结构较改进模型的结果有明显提升,其中,最大应力为43.6 MPa,较模型2降低62.4 MPa,减低达58.8%。最大变形为1.94 mm,模态为20.38,均有明显提升,并且满足要求。

4 复合材料机舱支架总成优化验证

4.1 台架振动试验

抽取3个样件,按照2.4.2复合材料机舱支架总成台架振动试验方案进行台架振动试验,验证优化后的复合材料机舱支架总成的强度及疲劳耐久性能。结构优化后的复合材料机舱支架总成完成了294个周期循环后,样件未发现裂纹,满足台架振动试验要求。

4.2 整车四通道试验

为了更全面、准确的验证复合材料机舱支架总成的疲劳耐久性能,进行了整车四通道试验。试验方案如下:在纯电动车上装配SMC机舱支架总成,将纯电动车固定到四通道道路模拟耐久试验系统上,利用迭代完成试验场道路的加速加载,在四通道道路模拟试验台上进行290个周期的验证,在拆解后的SMC机舱支架上无裂纹等缺陷。表明优化后的复合材料机舱支架总成满足290个试验周期循环,满足整车四通道试验要求。

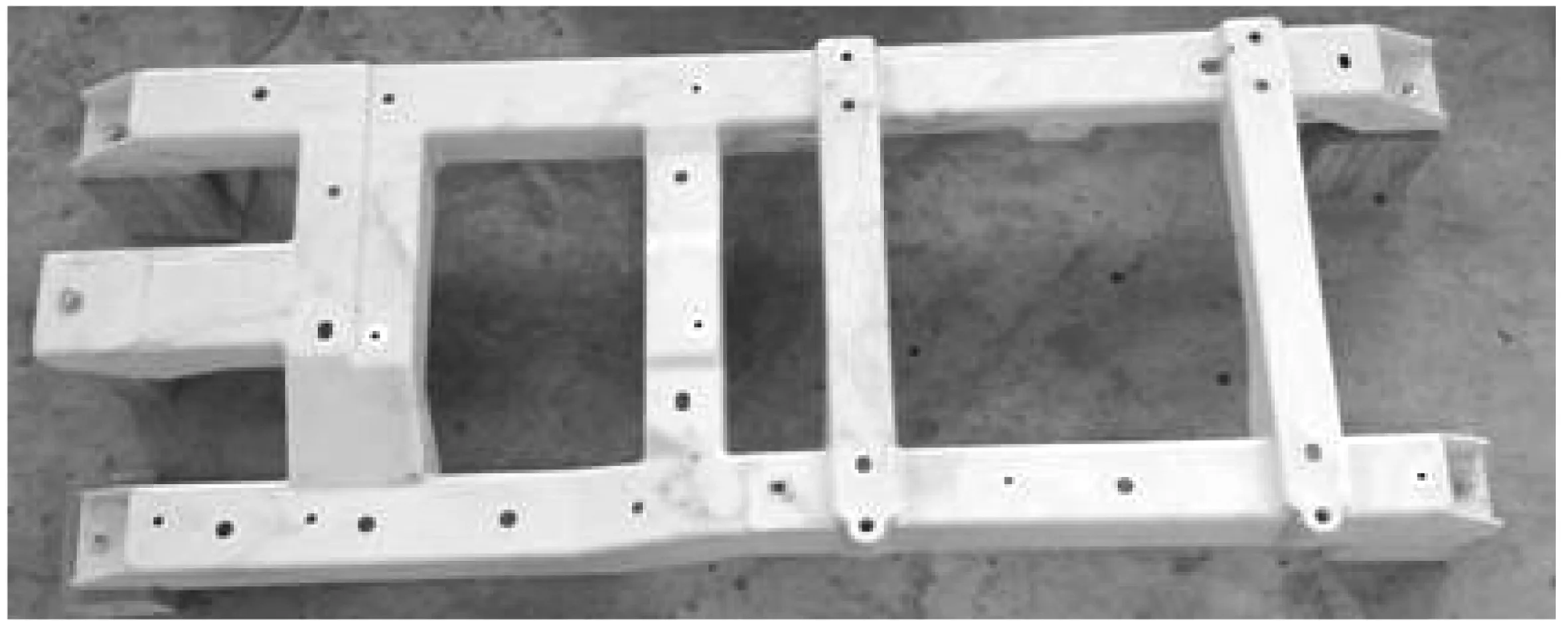

5 减重效果分析

金属机舱支架总成(图13)重6.4 kg,而优化后的复合材料机舱支架主体(图14)重3.7 kg,借用的金属支架重0.7 kg,复合材料机舱支架总成重4.4 kg,相对于金属件实现减重2 kg,减重率为31.3%,减重效果明显。

图14 复合材料机舱支架主体Fig. 14 The main part of compound material engine room bracket

若按2万辆摊销,金属机舱支架总成的成本约为170元,轻量化SMC机舱支架总成成本可以控制在190元内,每公斤减重成本为10元,此成本能够被主机厂接受,具有大批量应用的前景。

6 结 语

1)通过对轻量化SMC机舱支架总成开发,进行了CAE分析、结构改进和强度、疲劳耐久验证工作,结果表明,悬挂重量对复合材料机舱支架总成的性能有较大影响,CAE建模应体现悬挂重量。结构改进后的SMC机舱支架总成可以满足强度及疲劳耐久要求。

2)相对于金属机舱支架总成,SMC机舱支架总成可以实现2 kg,减重率为31.3%,轻量化效果明显。SMC部件成本相对于金属部件成本只增加20元,每公斤减重的成本为10元,成本增加可以接受,具有大批量应用前景。

3)采用SMC机舱支架总成,可以大量减少生产工序,取消焊接流程,能够明显降低能源消耗,同时,降低了排放和资源消耗,符合国家节能环保政策,为纯电动车及汽车结构功能件轻量化开发提供了一个很好的方向。