模拟压水堆一回路水中预充氢对316L不锈钢氧化膜的影响

崔同明,蔡爽巍,宁飞,张锟,马佳荣,吕战鹏,王东辉,钟志民

(1.上海大学材料科学与工程学院材料研究所,上海 200072;2.上海大学省部共建特殊钢冶金与制备国家重点实验室,上海 200072;3.国核电站运行服务技术有限公司,上海 201306)

奥氏体不锈钢常用于制造压水堆(PWR)核电站关键设备,如堆内构件、支撑板、控制棒及主管道等[1-3]。以应力腐蚀开裂(SCC)为代表的环境促进开裂(EAC)是核电站结构件失效的主要形式[4],研究表明,SCC 与金属表面氧化膜的特性密切相关。压水堆一回路水中含有一定量的溶解氢(DH),DH通过表面吸附、分解和吸着进入金属内部。核电站一回路系统的金属构件长期服役于含氢的高温高压水中,氢必定会在金属基体中达到饱和,氢进入金属基体中会影响其在高温水中的力学性能、氧化性能和SCC性能[5-8]。PENG 等研究了预充氢对690镍基合金在高温纯水中生成氧化膜的形貌、成分及结构的影响,发现充氢试样表面生成了片状氧化物,存在较大的凸起,而未充氢试样表面为细小的颗粒状氧化物,氧化膜较为平整且厚度增加[9]。MA 等[10]通过动态氢扩散装置研究了扩散氢对高温水中316L不锈钢管氧化行为的影响,发现扩散氢使试样表面形成较大的氧化物颗粒,且其表面外层氧化膜中Fe、Ni含量高于无扩散氢试样中的,扩散氢使其内层富Cr的氧化膜厚度增加,氢加速金属离子扩散和氢诱导氧化物晶格缺陷起主要作用。KIM 等[11]采用U 型弯曲试验研究了DH 含量对182镍基合金在高温水中裂纹萌生和氧化行为的影响,发现当DH 含量较低时,没有尖晶石氧化物和裂纹出现,只有针状NiO 分布在外层氧化物中;随着DH 含量的升高,Cr2O3层变薄,Ni 主要以 NiFe2O4和NiCr2O4尖晶石分布在氧化膜外层;随着DH 含量的继续增加,裂纹萌生时间缩短,稳定且厚的NiO层作为离子扩散的障碍层,延长了镍基合金的裂纹萌生时间。CUI等[12]使用高分辨透射电镜表征了预充氢固溶态和冷加工态316L 不锈钢在300 ℃除氧的模拟压水堆一回路水中的氧化膜特征,结果表明:H 与金属中的缺陷位点相互作用,加速金属离子扩散(主要加速Fe离子向外扩散),在氧化物与基体界面下方形成渗透氧化区,H 在氧化膜表面聚集,使氧化膜表面形成局部微裂纹。

WANG 等[13]采用双暴露(dual-exposed)氧化试验装置,在高温高压水环境中通过原位充氢的方法研究了H 在600合金氧化膜改性过程中的作用。在充氢氧化后,NiO 的选择性溶解将氧化膜改性成多孔的单层Cr2O3骨架。改性过程取决于H 的三种不同化学状态:水中的H2分子、氧化物层晶界中的中性H 以及氧化物晶格中的质子(H+)。彭青姣等[14]研究了不同DH 含量下,316L不锈钢在325 ℃的模拟压水堆一回路水中形成的氧化膜特性。发现随着DH 含量的升高,外层氧化膜的氧化物颗粒尺寸减小,氧化物排列更加致密,且氧化膜的厚度增加,其Ni含量升高、Cr含量降低。CHEN 等[15]通过气态氢渗透的方法研究了扩散氢对690TT 合金传热管在模拟压水堆二回路水中形成的氧化膜的影响,结果表明:在无氢和渗氢试样表面均形成双层氧化膜,富Cr氧化膜的厚度无明显差异;无渗氢试样外层氧化膜为富含Fe、Ni的晶间石氧化物颗粒,渗氢试样外层氧化物为片状或针状Cr2O3氧化物;但是,进入合金构件中的H 如何影响其在高温水中的氧化行为,还需要进一步的测试与分析。

本工作通过阴极极化将H 充入金属基体,分析有无充氢的冷加工316L 不锈钢在除氧模拟压水堆一回路水中氧化膜组织结构的影响。

1 试验

1.1 试样

试验用316L 不锈钢的化学成分见表1。使用前将材料在1 100 ℃下固溶处理后水淬,然后去除材料表面的氧化铁皮,切割成合适尺寸的板坯。对板坯进行5~8个道次的单向冷轧,用冷轧后不锈钢模拟在加工过程中引入预变形的构件。冷加工后的316L不锈钢记为316LCW,将316LCW 制成尺寸为15 mm×10 mm×3 mm 的试样。如图1 所示,冷加工使晶粒发生变形,晶粒主要为〈001〉和〈101〉择优取向,存在一定的残余应力。显微硬度测试的试验力为4.9 N,保荷15 s,至少测量10个不同位置的硬度,得出316LCW 的平均硬度为270.1 HV。试样表面经SiC 砂纸打磨和机械抛光后,依次用去离子水和无水乙醇清洗,冷风吹干后待用。

图1 316LCW 试样的显微组织、电子背散射衍射(EBSD)反极图及局部取向差Fig.1 Microstructure(a),electron back scattering diffraction(EBSD)reverse diagram(b)and local misorientation(c)of 316LCW sample

表1 316L不锈钢的化学成分(质量分数)Tab.1 Chemical composition of 316L stainless steel(mass fraction)%

1.2 阴极充氢

充氢前在试样背面焊接一根铜导线,将试样的其他5个面用热熔胶进行密封,仅保留面积为1.0 cm2的工作面。电化学充氢采用双电极体系,铂片作为辅助电极(阳极),试样作为工作电极(阴极)。充氢电流密度为2 m A/cm2,充氢溶液为0.5 mol/L H2SO4+0.3 g/L 硫脲[CS(NH2)2],水浴恒温25 ℃,充氢时间24 h。充氢完成后将铜导线和热熔胶去除,然后对其表面进行机械抛光,依次用去离子水和无水乙醇清洗表面,并用冷风吹干。未充氢试样记为316LCW,充氢试样记为316LCW-H。

1.3 高温水浸泡试验

试验在钛合金静态高压釜中进行,高压釜容积为2 L,其中溶液为1.35 L。溶液为模拟压水堆(PWR)一回路水(含有2 mg/L Li+1 200 mg/L B的水)。为了消除溶液中溶解氧的影响,试验前通过进气口向钛合金静态高压釜中持续通入高纯N2(质量分数为99.99%)1 h,流量约0.1 L/min。浸泡试验温度为(300±1)℃,压力约8.1 MPa,恒温浸泡时间为168 h。

1.4 氧化膜表征

氧化膜表面形貌分析采用JSM-7500F 型冷场发射扫描电镜(SEM),用其配备的Oxford能谱系统测氧化膜的成分,操作电压为15 k V。采用ESCALAB 250Xi型X 射线光电子能谱(XPS)系统分析氧化膜中的元素,X 射线源为单色Al Kα源,深度剖析的溅射范围为2.5 mm×2.5 mm,溅射用Ar离子枪的工作能量为1 ke V,并在650μm 光斑范围采集光谱,溅射速率为0.13 nm/s(相对于Ta2O5薄膜)。

2 结果与讨论

2.1 氧化膜SEM 形貌

如图2所示,316LCW 试样表面较平整,氧化物颗粒尺寸均匀,平均粒径约150 nm。316LCW-H试样外表面为分散的、不连续的大氧化物颗粒,平均粒径约300 nm,亚表面层为致密的小氧化物颗粒,平均粒径约150 nm。

图2 不同试样在除氧的模拟压水堆一回路水中浸泡168 h后表面氧化膜的SEM 形貌Fig.2 SEM morphology of the surface oxide films of different samples after immersion in deoxidized simulated PWR primary water for 168 h

在每个试样外表面至少选取5个氧化物颗粒进行EDS分析,平均成分如表2所示。316LCW 试样和316LCW-H 试样最外表面的氧化物颗粒主要富含Fe。其中,316LCW-H 试样表面氧化物颗粒的Fe含量高于316 LCW 试样的,而Cr、Ni含量低于316LCW 试样的。316LCW 试样中Fe与Cr的质量分数比为7.8。316LCW-H 试样中Fe与Cr的质量分数比为25.5。氢主要促进铁向氧化物与溶液界面迁移,形成大的氧化物颗粒。

表2 试样外表面氧化物颗粒的EDS结果(质量分数)Tab.2 EDS results of the oxide particles on outer surfaces of samples(mass fraction)%

2.2 氧化膜XPS谱

如图3所示,溅射起始阶段的XPS 信号主要来自于外层氧化膜。随着溅射时间的延长,Fe含量在1 000 s内迅速升高,然后缓慢下降,之后又上升至与基体Fe含量一致。对于316LCW 试样,Cr含量先增加并在2 000 s时达到最大值,然后下降至与基体Cr含量一致。对于316LCW-H 试样,Cr含量先增加并在2 000 s时达到最大值,保持600 s左右之后开始下降直至与基体Cr含量一致,Ni含量的变化趋势与Fe的相似。以O 含量降至初始值的一半来计算氧化膜的厚度[16],316LCW 试样表面氧化膜厚度约为310 nm,316LCW-H 试样表面氧化膜厚度约为390 nm。有无充氢试样表面形成的氧化膜都是外层富含Fe,内层富含Cr。

图3 不同试样在除氧的模拟压水堆一回路水中浸泡168 h后表面氧化膜的XPS分析结果Fig.3 XPS analysis results of the surface oxide films of different samples after immersion in deoxidized simulated PWR primary water for 168 h

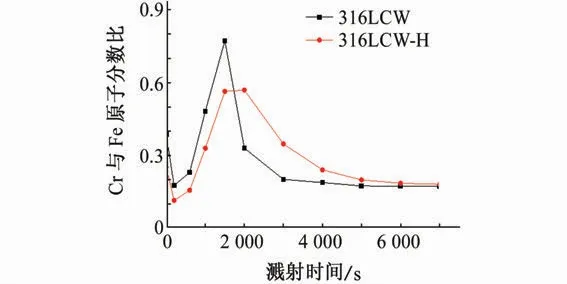

如图4所示,316LCW 试样表面氧化膜的溅射起始阶段,Cr与Fe的原子分数比为0.40,随溅射时间的延长,该比值先下降后迅速增加达到最大值(0.78),在4 000 s左右时趋于平稳。对于316LCWH 试样,Cr与Fe的原子分数比最大值为0.56,在5 000 s左右时趋于平稳。说明充氢试样内层氧化膜的Cr含量低于未充氢试样的,这与图3结果一致。

图4 不同试样表面氧化膜中Cr与Fe原子分数比随溅射时间的变化Fig.4 Change of Cr and Fe atomic fraction ratio in surface oxide films of different samples with sputtering time

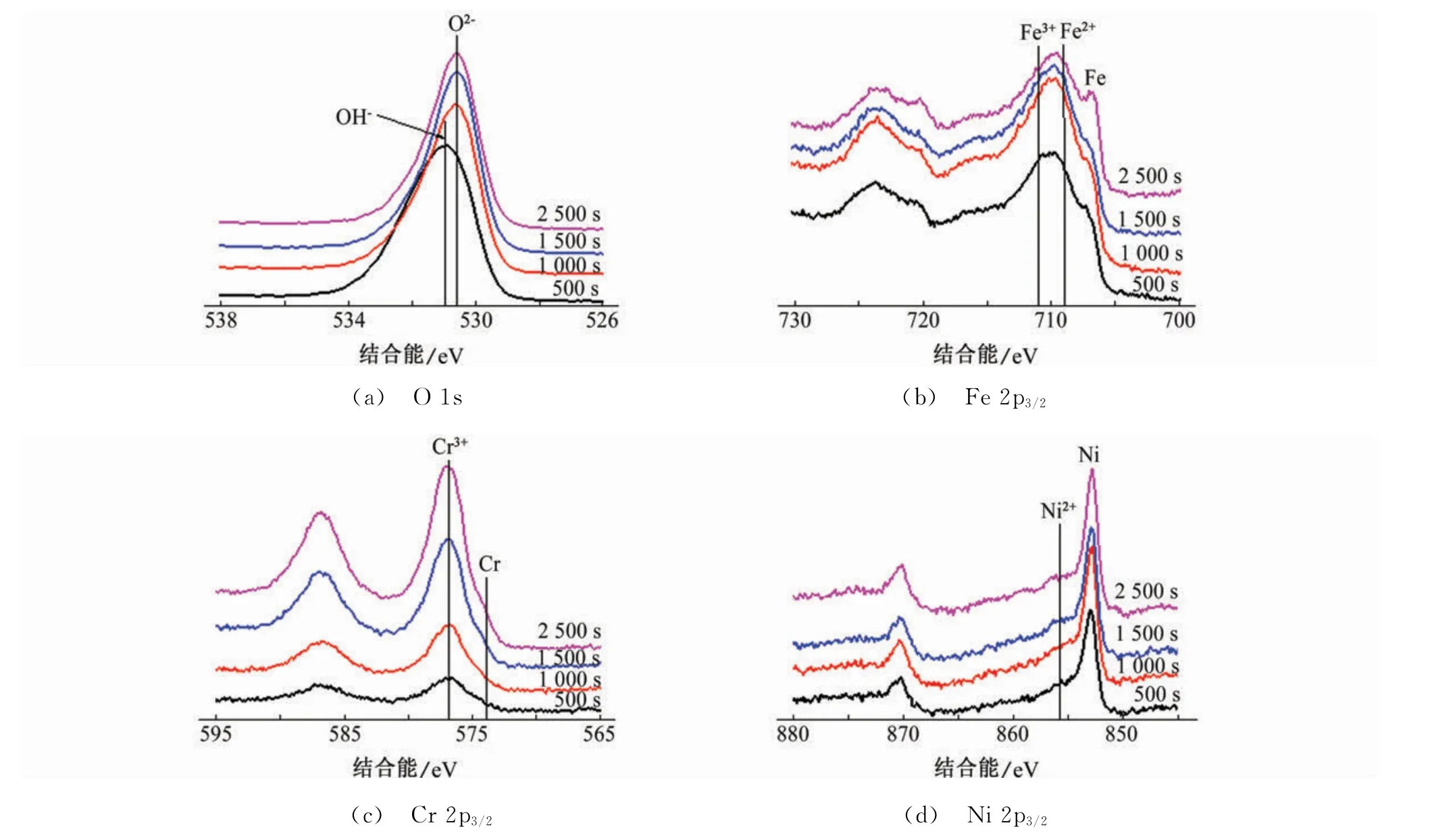

由图5可知,在O 1s谱图中,结合能为530.6 eV对应O2-[17-18];结合能为531.0 eV 对应OH-[19];OH-表示氢氧化物,O2-表示氧化物[20]。在Fe 2p3/2谱图中,结合能为(709.6±0.4)eV 可能对应Fe3+/Fe2+,表示FeO 和Fe3O4的混合氧化物;结合能为706.8 eV 对应Fe单质[19-21]。对于Cr 2p3/2谱图,结合能为576.7 eV 和574 eV 分别对应Cr3+和Cr单质[19-21];结合能为(576.7±0.1)eV 的Cr3+峰可能对应Cr2O3[20]。在Ni 2p3/2谱图中,检测到两种不同的化学态,结合能为853 e V 对应金属单质Ni,而结合能为(855.6±0.3)eV 对应Ni2+[19-21]。溅射时间为500~2 500 s时,检测到微弱的Ni2+信号,而较强的Ni信号可能是由于在XPS Ar离子溅射过程中Ni的氧化物部分被还原造成的[22]。溅射时间为2 500 s时,检测到Cr和Fe单质,表明XPS溅射已接近氧化膜/基体的界面,这与图3(a)结果相符。

由图6可知,在溅射起始阶段,外层氧化膜谱图中主要出现Fe3+/Fe2+的信号峰,随着溅射时间的延长,Fe3+/Fe2+的信号峰逐渐减弱,Cr3+的信号峰占主导。由图5(a)和图6(a)对比可以看出,316LCW-H 试样氧化膜的OH-与O2-原子分数比大于316LCW 试样的。溅射时间在2 000 s之前,检测不到Cr单质信号,只检测到微弱的Fe单质信号。溅射时间为3 000 s时,检测到微弱的Cr单质和较强的Fe单质信号,表明这些信号主要来自氧化膜,且已接近氧化膜/基体的界面,与图3(b)结果相符合。如前面所述,充氢试样表面氧化膜的厚度增加,氧化膜外表面到氧化膜/基体界面的溅射时间延长。与未充氢试样不同,充氢试样表面氧化膜中未检测到Ni2+的信号峰,可能是由于H 降低了金属氧化物的价态。

图5 不同溅射时间316LCW 试样表面氧化膜的XPS谱Fig.5 XPS spectra of the oxide film on the surface of 316LCW sample at different sputtering time:

图6 不同溅射时间316LCW-H 试样表面氧化膜的XPS谱Fig.6 XPS spectra of the oxide film on the surface of 316LCW-H sample at different sputtering time:

2.3 讨论

冷加工会导致试样应变分布不均匀,产生高密度位错和变形带,从而降低合金在高温水中的抗氧化性能[23]。冷加工也会改变晶粒的形状和取向,增加大角度亚晶界的比例,从而加快金属离子沿晶界的扩散速率[24]。金属中的残余应变、缺陷表面和原子缺陷可以提高氧的穿透能力和扩散率,加速氧与表面金属原子间的相互作用[25]。有研究指出金属表面高能量的位错会成为氧化物优先形核的位点[26]。缺陷和外加应变可以加快金属表面的氧化速率,应变诱导位错可以作为氢原子运输的快速路径[25]。

氢原子在金属基体中的扩散速率极快。电化学充氢后,金属亚表面存在较高浓度的氢,在高温水浸泡过程中,氢原子向外扩散促进金属阳离子从基体向氧化物运输,主要加速Fe离子向氧化物/溶液界面的迁移,导致外表面层形成较大的氧化物颗粒,内层氧化膜Fe含量升高、Cr含量下降。有文献报道氧化物的稳定性从大到小的顺序如下:Cr2O3、FeCr2O4、NiCr2O4、NiFe2O4、NiO[27]。因此,内层氧化膜Fe含量升高会导致氧化膜的稳定性下降。

金属中的H 以间隙质子的形式固溶进入氧化物晶格中占据间隙位点,从而减小空位形成能和阴阳离子扩散障碍[28]。此外,间隙质子在氧化物晶格中易被主晶格中阳离子的电子云捕获形成OH-缺陷,最终由氧化膜中的阳离子空位进行补偿[28-30]。因此,金属中H 的扩散导致氧化膜中的阳离子空位浓度增加。另一方面,H 与金属氧化物中的O 结合生成OH-或者H2O,OH-与O2-原子分数比增大[31-32]。由于Cr与O 的亲和能力较强,H 的存在降低了O 的含量,导致内层氧化膜中Cr的氧化物减少,氧化膜的保护性下降。充氢与冷加工相互作用加速了316L 不锈钢在高温水中的氧化,使表面生长的氧化膜更厚。

3 结论

(1)有无充氢试样表面形成的氧化膜均为双层结构,外层氧化膜主要为富Fe的氧化物,内层氧化膜主要为富Cr的氧化物。

(2)充氢试样外层氧化膜中氧化物颗粒的Fe与Cr质量分数比大于未充氢试样的,充氢加速Fe离子向外迁移导致外层氧化膜上形成较大的氧化物颗粒。

(3)充氢使不锈钢表面氧化膜的厚度增加,延长了从氧化膜表面到氧化膜/基体界面的溅射时间,使内层氧化膜的Fe含量升高、OH-与O2-原子分数比增大,抑制Cr氧化物的形成,使氧化膜中的Cr含量下降,从而降低氧化膜的保护性,加速基体的氧化。