滤袋破损颗粒相数值模拟及实验研究

郑金达 熊桂龙 张松 刘丽冰 杨宏伟 黄治文

摘要 及时准确地检测出除尘器滤袋破损可及时避免高污染排放。目前工业上广泛采用的靠電荷感应原理检测排放浓度的方法灵敏度较低,难以监速辨识的检测方法。首先对除尘装置建立仿真模型进行了数值模拟,研究了不同工况下粉尘颗粒的数量及分布规律。并从颗粒相计数检测原理分析确认滤袋破损颗粒相检测方法的可行性与高灵敏性。在此基础上进行了颗粒相破袋检测技术实验研究,结果表明,与工业常用的电荷感应式粉尘浓度仪相比,该方法可以更加灵敏有效地检测出滤袋微小破损变化,可用于袋式除尘器滤袋破损状态的在线监测。

关 键 词 袋式除尘器;滤袋破损;数值模拟;颗粒相检测;高灵敏度

中图分类号 TQ172.688.3;X513 文献标志码 A

Abstract The timely and accurate detection of the filter bag breakage can avoid high pollution emission in time. The method of measuring emission concentration based on the charge induction principle has been widely in used, but the sensitivity of the method is low and it is difficult to monitor the initial breakage and the change process. A method for rapid monitoring of filter bag breakage is proposed by obtaining and analyzing the number and distribution of dust particles under various working conditions. Firstly, the simulation model of the dust removal device is set up. The number and distribution of dust particles in different working conditions are studied through numerical simulation. And the feasibility and high sensitivity of the method are confirmed from the principle analysis of particle count detection. On this basis, the experimental research for filter bag breakage monitoring based on the particle phase detection technology was carried out. The results shows that this method can be more sensitive and effective to detect the small breakage changes of the filter bag compared with the charge-sensing dust concentration meter, and can be used for on-line monitoring of the filter bag breakage .

Key words bag filter; filter bag breakage; numerical simulation; particle phase detection; high sensitivity

0 引言

袋式除尘器在运行过程中往往受到机械磨损、气流冲刷、化学腐蚀、烟气温度等因素影响,容易出现滤袋破损失效的现象,导致除尘效率严重下降,影响正常生产,甚至会被环境监管部门强制处罚,造成重大经济损失和负面的社会影响,及时有效地检测出滤袋破损对保证袋式除尘器的稳定运行具有重要意义[1]。滤袋在脉冲喷吹气流、烟气冲刷和腐蚀的作用下会在不同部位产生不同形式的初始破损,烟气随之开始大量进入滤袋内部后附着于滤袋内表面,或沉积于花板上;穿过滤袋孔洞的高温高速含尘烟气形成烟气通道,加速相邻滤袋、喷吹孔的磨损;排放的超标烟气会磨蚀引风机叶片,增加引风机功耗,造成引风机出现故障等危害。目前袋式除尘器的滤袋破损检测方法中,能进行实时在线监测的方法主要为压差法和浓度法。

1)压差法主要依靠检测滤袋破损前后整体透气性的差异变化来判断布袋是否破损。除尘器袋室运行阻力的常见范围为1 000 Pa左右,如果压降值低于该范围,则有可能是滤袋破损造成的。该方法需要大量设备调试以及技术人员的经验数据储备。河南中材的郭中强等[2]提到:在其他滤袋完好的情况下,如果某个滤袋破洞的破损面积和鸡蛋大小一样,会导致粉尘排放浓度迅速变大,而该破损造成的压力损失变化对于除尘器的整体压力变化并不是特别明显,因此该方法的应用效果并不理想。

2)目前广泛应用的滤袋破损检测为采用电荷感应原理的破袋检漏仪。这类产品实质为安装在除尘器出风口的一种粉尘浓度测量装置,其原理为通过感应粉尘微粒荷电的大小,再经一系列标定后得到浓度值。除了本身间接测量的传递误差外,粉尘粒子荷电的微弱和测量结果经由电流传递过程中受到现场环境多变电磁干扰因素,将可能致其对仪器量程下限的低浓度气流的测量结果不够准确。该类仪器比较适用于工业含尘气流浓度的达标监测;而滤袋的破损的早期,纤维磨损断裂继而出现部分纤维断裂乃至出现小面积破损,由于稀释作用使得整体浓度变化并不明显,等仪器能够监测到浓度出现较大变化时,滤袋破口可能已出现很大了。实际经验也表明,该类产品对滤袋破损初期排放的低浓度含尘气体并不敏感,难以监测到除尘器滤袋破损的初期变化和破损过程的实时情况,这对除尘器滤袋健康状况的整体把控和设备性能的优化带来了困难。

随着我国环保标准与国际标准逐渐接轨,工业大气排放指标日益严格,以水泥行业粉尘颗粒物排放标准为例,目前国内排放标准最严为20 mg/m3,为了加强国内含工业粉尘气体的排放治理,白耀宗等[3]专家曾建议进一步提高排放标准,需要加严到5~10 mg/m3。面对新的形势,在滤袋破损检测领域,急需一种对滤袋初期破损及破损变化过程具备更高灵敏度的检测方法。

提出了一种滤袋破损检测的新思路,即基于激光散射原理,通过检测过滤后气体中一定粒径范围的粉尘颗粒数量变化来判断滤袋破损及监测破损,实现对早期的破损状态的监测和预警。滤袋破损原因不同导致的破口位置、破损形式均不同[4-5],但只要滤袋开始破损就必定会有一个当量破损面积,当量破损面积越大泄露的粉尘颗粒也就越多。在稳定的工况条件下,经过过滤的气流,含尘颗粒数量应该是稳定在一定范围的,一旦出现滤袋破损,则从破口泄露到排放气流中的粉尘颗粒数将急剧增加,而此时总管气流中的粉尘浓度未必有明显增大。这就是本文提出通过检测排放气体中粉尘颗粒数量来监测滤袋破损状况,从而大大提升监测灵敏度的基本技术考虑。

1 滤袋破损前后的CFD数值模拟

工业尾窑含尘气体质量浓度能达数十克每立方米,而除尘滤料的过滤效率能达到99%以上,与过滤前的含尘气体质量浓度相比,经完好滤料过滤后的气体质量浓度为微克每立方米级别甚至达到“零排放”,因此可以假设完好滤袋过滤后的气体的粉尘质量浓度为零,而滤袋破损处泄露的含尘气体的为原始含尘质量浓度,经由破损处的泄露气体与穿过滤料的洁净气体在除尘器内部充分混合被稀释后经由管道排出,此时的排放质量浓度可以通过泄露气体量与整体过滤风量的比例关系来确定。传统的物理实验方法很难测量到不同工况下滤袋破损处的实际压差流量数据,而数值模拟方法能够全面直观的反映整个流场分布情况,方便快捷的判断各个影响因素的作用。采用计算流体动力学对袋式除尘器滤袋破损下的过滤实验进行数值模拟,得到不同工况下的破损滤袋的排放气体粉尘质量浓度。因此可以通过数值模拟方法探究粉尘颗粒量与滤袋破损程度之间潜在的具体关系,探求滤袋破损颗粒相检测方法的可行性。

1.1 物理系统构建

为深入研究机理和相关设计优化技术,本课题组按照相似性原理构建了1∶1的大型物理实验装置。该装置集成了可编程控制器和诸多高精度、智能型传感器和变频器等执行机构,具有自动化程度高,功能多样、综合性强、结构和系统可重构等特点。采用此装置进行滤袋破损检测的实验研究,图1为袋式除尘器装置整体实物图,图中蓝色部分即为除尘器箱体。

1.2 几何模型及网格划分

按照上述实验平台简化后的实验装置结构示意图如图2a),其中:1-支架;2-进风口;3-中箱体;4-喷吹箱;5-净气室;6-总压测试区;7-出风口。关键部件滤袋与实际工程实物材质相同,结构尺寸比例为1∶1;简化后的袋式除尘器模型,其袋室长宽都为800 mm。上箱体中共设置2组滤袋,滤袋为圆柱形,直径160 mm,长10 m,吊装在上箱体顶部支撑花板上。滤袋出口为净气室,净气室经排风管与引风装置相连。转换其为Gambit计算模型如图2b),在中间一条滤袋上距离袋底3 m处进行破损处理。含尘气体由滤袋破损处泄露而出,与滤袋未破损处过滤后气体混合后一起经由管道排出。为了提高模型网格质量采用结构化和非结构化混合网格。

1.3 数学模型

袋式除尘器内部是复杂的三维湍流流场,为方便计算,假定流体是等温不可压缩,作定常流动,模拟计算选用标准[k-ε]双方程模型,遵守质量、动量和能量等守恒定律[6-7]。控制方程为:

模拟中,滤袋采用多孔跳跃介质模型[8-10],在连续相的动量方程中加入附加的黏性损失项,流体穿过介质的压力降满足达西渗透定律,表达式为

1.4 数值计算方法和边界条件

利用Fluent软件模拟袋式除尘器内部气流的运动,采用标准[k-ε]双方程湍流模型,压力-速度耦合采用SIMPLE算法,对流项选用一阶迎风离散格式,在近壁面区采用壁面函数法。流体采用20 ℃时的空气,密度为1.195 kg·m-3。采用速度进口边界条件,假定进风口的速度均匀。出口管道断面采用压力出口边界条件。各壁面均设为无滑移壁面。对于入口和出口边界流域的流动,在湍流指定方法中,设定湍流强度和水力直径。湍流强度跟随进出口速度变化不同,进口水力直径为0.22 m,出口水力直径为0.3 m。除尘器滤袋采用多孔跳跃边界条件,滤袋表面的渗透率为1.71×10-11 m2,其厚度为0.8 mm。

1.5 数值模拟及结果

图3a)为中间截面处的速度分布图,由图可知流场中速度较大的位置主要集中在除尘器入口、出口、除尘器底部以及花板部位。图3b)为长方形破损处的局部速度图,综合图3a)与3b)对比可以看出,破损处的泄露气体流速要远大于周边完好滤袋处的过滤速度,图3c)与图3d)为此时的花板上下静压力图,得到此时的花板上下压差为548 Pa。

1)以常见工况:过滤速度为1.0 m/min时进行数值模拟,得到完好滤袋的花板上下压差为548 Pa。在10 mm×30 mm破孔形成后,得到相同测点花板上下压差为543 Pa,其压力损失的变化并不明显。实际情况下的袋式除尘器在不断进行过滤和清灰进程,除尘器滤袋表面粉尘厚度不断变化,使得滤袋运行阻力也处于一个不断变化的过程,清灰前后阻力变化较大,因此根據压差法判断滤袋破损有一定的难度。由此可见压差法对滤袋破损检测并不灵敏。

2)以上述相同过滤风速和破损面积进行数值模拟,滤袋破损后,浓度为5 g/m3的含尘气流直接穿透滤袋破损处,此时泄露出的含尘气流的质量流量通过仿真分析获得为0.000 156 kg/s,直接混进整体排放气流中,在总体质量流量为0.216 kg/s的管道中经过充分混合稀释后,通过流量比例关系,得到过滤后排放浓度为3.6 mg/m3。以一款目前市场上常见的量程100 mg/m3的布袋检漏仪为例,其测量精度为满量程的[±]5%,从浓度仪的性能参数可以看出,显然该仪器对滤袋破损的反应灵敏度不够。而本次数值模拟仅采用2根滤袋,实际除尘器产品单个袋室通常为数十条滤袋甚至更多,泄露气体在整体风量稀释后浓度变化会更小,因此浓度法对滤袋破损变化检测的灵敏度不高,并不能很好地适应对滤袋破损早期及变化过程的监测要求。

2 滤袋破损颗粒相特征获取

2.1 粉尘颗粒相计数检测方法

除尘行业主要过滤的粉尘颗粒属于微米量级,适用Mile散射理论。微粒在光的照射下发生散射的现象,由米氏散射理论得出,光散射光通量[F]与入射光强度[I0]、微粒直径[d]、光波波长[λ]、微粒折射率[n]、采光角[θ]等因素有关。在特定的光学结构条件下,对于给定的入射光波长和入射光强度,[F]只是粒径[d]的函数[11-12],于是可以通过散射光的强度信号得出被测粒子的粒径信息。当尘埃颗粒快速通过聚焦滤波后的平行光束时,颗粒将入射光散射一次,形成一个光脉冲信号,光敏元件将颗粒的散射光能信号成比例的转化为电脉冲信号,经过进一步放大和甄别后与标准粒子信号进行比较,按照不同幅度分档计数。电脉冲数量对应于微粒的个数,电脉冲的幅度对应于微粒的大小。

粒子计数系统能够在粉尘浓度为微克每立方米的浓度量级时对颗粒数量进行准确测量,采用激光颗粒相检测时,假定颗粒在总管分布均匀,一旦处理标定得到相应工况的正常颗粒数数值,突然超出的数量就应该为滤袋破损口的贡献,因而不难辨识出滤袋破损的情况,诸如破口当量面积大小、破损发展进程等重要信息,因此颗粒相计数方法与浓度相方法相比,可以大大提高滤袋破损变化时的响应灵敏度。对袋式除尘器滤袋不同破损状态下的过滤实验进行数值模拟,此时破损位置距离袋底3 m,图4a)为过滤风速1.0 m/min 下得到的滤袋破损面积与排放气体粉尘量的关系曲线 ,其中图4b)和图4c)为关系曲线中小破损面积时的局部放大图。

由图4关系曲线图可以看出,过滤后排放粉尘量随破损面积变为极小而逐渐趋于零,在一定破损面积范围内,破损面积与排放粉尘量的关系曲线变化趋势呈线性关系,而在破损面积变为极大的过程中,泄露粉尘量与破损面积也存在必然的对应关系,因此可以通过粉尘颗粒量变化推断该破损处的破损状态变化,通过对关系曲线进行拟合得到阶段经验公式,进而可以通过监测粉尘颗粒数量变化来得到破损面积大小。

2.2 被检颗粒粒径的选取

由除尘器工作机理可知,含尘气体进入尘气室,通过对气流断面的加速作用后,气体中直径较大的粉尘颗粒会在惯性力的作用下沉积到灰斗室,只有直径较小的粉尘颗粒才会跟随气体进入到滤袋室,进入滤袋室的偏大粒径颗粒也会在拦截、重力作用下沉降。以水泥工业为例,王全意分析了千业水泥5 000 t/d新型干法窑窑尾烟气的理化特性[13],得到回转窑窑尾烟气粉尘粒子分布(按重量记)如表1。

可以看出,对于水泥窑窑尾排放的烟气,小于15 μm的细微粉尘量占绝大部分,粒子计数器可选择10 μm作为仪器检测粒径的上限。目前水泥窑窑尾滤材的选取主要为覆膜玻纤滤料,属于表面过滤技术,在普通滤料上覆一层网状结构多微孔薄膜,纤维之间的孔径在微米级[14],最小孔径可做到0.02 μm。主要利用微孔薄膜的筛滤作用进行过滤,对1 μm颗粒的净化效率也在99%以上[15-16]。另外由滤料过滤机理可知,滤料对0.1~1 μm范围内的颗粒有一个最低捕集效率,原因为该粒径范围的颗粒处于扩散效应的上限、截留作用的下限。综上所述,为了使滤袋破损前后数据差异化增大,选择检测粒径为1~10 μm的粉尘颗粒的数量及变化来对滤袋健康状况进行监测。

2.3 滤袋破损物理实验设计

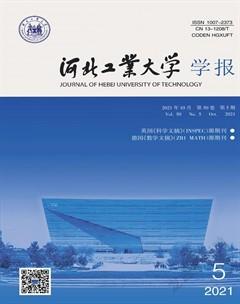

为保证实验的完整性与严谨性,探求该颗粒相检测方法所能敏感检测到的最小破损面积,需要对滤袋进行逐渐破损处理。实验采取滤袋破损中为最常见的长方形破口形式,在距离滤袋底部3 m处的简易阀门处进行破损处理,以方便滤袋破损制作。制作工具为针锥、锉刀、刀片和剪刀等,对滤袋逐渐破损的进程如图5,并根据实验破损面积分为3组破损状态。

1)滤袋正常组。即完整的玻纤覆膜滤袋。

2)滤袋预破损状态组(稀薄组)。通过锉刀、针锥等工具对滤袋表面的覆膜、纤维进行打磨,使滤袋厚度降低,滤袋纤维稀薄化。用针锥在与特定区域扎针穿孔、当量破损面积较小。穿孔面积逐渐增大,之后采用小刀划破为直线处理。

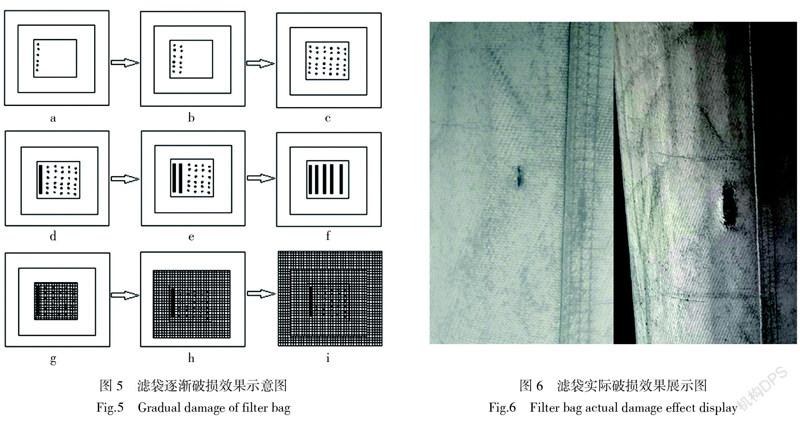

3)滤袋破损组。用刀片等工具制作破口,破口大小按比例增大,破口形状采取与实际破损情况一致的纵向长条破损。宽3、5、10、20 mm等,长3、5、10、20、40、60、80、100 mm等,并根据颗粒相实际排放监测情况调整。实际破损效果如图6,左边破洞的破损面积为10 mm × 3 mm,右边破洞的破损面积10 mm × 30 mm。

3 滤袋破损颗粒相检测实验研究

为验证滤袋破损颗粒相检测方法的可靠性与高灵敏度,研发了一套颗粒相滤袋破损状态监测系统。实验选用水泥行业窑尾常用的玻纤覆膜滤袋作为过滤材料,为保证过滤风速能在0.6~2.0 m/min范围内调节,综合引风机性能和涡街流量计量程范围,系统选取2根滤袋长度为10 m、滤袋直径0.16 m的玻纤覆膜滤袋进行实验,在其中一条滤袋上进行破损处理,经过实际测试运行,通过引风机变频器和调节阀的调节可以控制过滤风速在该范围内。入口粉尘浓度定为5 g/m3,可通過给料机变频器调节入口粉尘浓度。并选取了典型实验工况过滤速度为0.6、1.0、1.5 m/min进行了破损实验,并实时记录了电荷感应式粉尘浓度仪的质量浓度值进行对比。在实验前进行了稀释系统的调试确定了稀释比K,下文中的颗粒数量均为经过稀释器稀释后的数量,以1~10 μm粒径范围的颗粒数量为例进行详细实验描述。

3.1 过滤风速对特征量的影响

特定破损状态下,不同过滤风速对特征量影响对比如表2~4。由表2滤袋未破损状态下的实验数据可以看出:不同过滤风速对未破损滤袋过滤效果影响不大,这也符合覆膜滤袋的过滤特性[15-16],这是因为覆膜滤袋主要依靠滤袋表面的薄膜过滤,对粉尘颗粒的过滤机理主要由为拦截作用,而该层薄膜形成的纤维孔径很小,粉尘颗粒几乎全被拦截在滤料表面,过滤风速增大对过滤效果影响不大。

由表3和表4可以看出:过滤风速对破损滤袋的颗粒排放量有较大影响。这是因为滤袋破损处没有了纤维对微尘进行吸附和拦截,含尘气体会直接泄露而出。过滤风速的改变对特定破损面积的泄露气流量有影响,整体过滤风速越大,滤袋内外压差越大,此时的溢出气流流速大于此时的整体过滤风速,在气流的裹挟作用下,穿过滤袋的粉尘颗粒量也就越多。

3.2 破损状态对特征量的影响

特定过滤风速下,不同滤袋破损状态对特征量影响对比如表5~7。通过在特定工况下检测不同破损状态时的排放粉尘颗粒数量,通过对比发现颗粒相数据对滤袋破损变化较为灵敏。

滤袋破损面积变化对滤袋过滤效果影响较大,破损状态1与未破损组数值有一定变化,此时破损面积较小,由于粉尘颗粒间的桥接作用使得滤袋表面形成粉饼预滤层可能覆盖微小破损,起到一定的过滤作用。破损面积增大到一定程度,实际上此时的破损面积也只有10 mm[×]30 mm,粉尘与纤维间的附着力难以支撑粉饼覆盖较大漏洞,破洞开始“原形毕露”,颗粒相数据发生了较大变化,破损面积越大会使得更多粉尘颗粒通过滤袋跟随气流泄露出。

3.3 特征量灵敏度对比

在该物理实验装置下,通过已做实验数据,无论过滤速度变化、滤袋破损程度变化,电荷感应式粉尘浓度仪始终没有发生明显起伏变化,浓度示值始终保持在0 mg/m3。而顆粒相数据能够在破损状态1与破损状态2之间数据发生较大变化,能够灵敏地监测到滤袋破损变化,这就为我们根据颗粒相数据判断评定滤袋破损状态提供了依据。在入口含尘浓度为5 mg/m3、过滤速度为1 m/min工况下,在该物理实验装置模型下探求了颗粒相检测方法和电荷感应式浓度法的最小灵敏破损面积:颗粒相检测方法的最小破损敏感面积为50 mm2 ,而电荷感应粉尘浓度仪需达到40 000 mm2才能辨别出浓度有明显阶梯变化。从两种检测方法对滤袋破损灵敏度的比较中,颗粒相检测方法能够更加灵敏捕捉到滤袋初期破损与变化过程。

4 结论

本文提出了通过监测袋式除尘器排放气体中的粉尘颗粒数量及变化来判断滤袋破损状态的方法。通过对物理除尘装置建立仿真模型进行数值模拟,分析了滤袋破损现有检测方法的不适用性。并通过模拟特定工况下不同破损面积的滤袋破损实验,验证了该种检测方法对于滤料微小破损变化的高灵敏性。与传统电荷感应式粉尘浓度仪或破袋检测仪相比,颗粒相滤袋破损检测方法灵敏度大大提高,能检测到滤袋初期破损以及破损变化过程,实现了滤袋微小破损状态的检测,同时为实现快速精准的滤袋破损定位奠定了技术基础。

参考文献:

[1] 周文权. 袋式除尘器检漏技术介绍[N]. 中国建材报,2011-01-07(2).

[2] 郭中强,张建波,余勇志. 摩擦电粉尘破袋监测技术在袋除尘器上的应用[J]. 新世纪水泥导报,2013,19(3):52-55.

[3] 白耀宗,陈士洁,宋尚军,等. 覆膜滤料在工业粉尘过滤中的应用[J]. 新材料产业,2014(2):18-23.

[4] RAJA V S,NAGE D D. Failure analysis of bag filters[J]. Materials Performance,2002,41(5):54-58.

[5] 段超龙,乐文毅,任美桃,等. 袋式除尘器滤袋失效原因分析[J]. 水泥工程,2017(4):43-46.

[6] 王福军. 计算流体动力学分析:CFD软件原理与应用[M]. 北京:清华大学出版社,2004.

[7] JAYAKUMAR J S,MAHAJANI S M,MANDAL J C,et al. CFD analysis of single-phase flows inside helically coiled tubes[J]. Computers & Chemical Engineering,2010,34(4):430-446.

[8] 方鑫. 袋式除尘器过滤除尘的数值模拟研究[D]. 长沙:湖南大学,2012.

[9] 潘伶,杨燕珍. 袋式除尘器内部流场的数值模拟[J]. 环境工程学报,2012,6(8):2750-2754.

[10] SOLARI F,TAGLIAVINI G,MONTANARI R,et al. CFD model validation of a bag filter for air filtration in a milling plant[C]// International Multidisciplinary Modeling & Simulation Multiconference (I3M) . Barcelona:2017.

[11] 黄廷磊,郑刚,王乃宁,等. 侧向光散射式颗粒计数技术的研究[J]. 中国激光,2000,27(12):1123-1128.

[12] GÖRNER P,SIMON X,BÉMER D,et al. Workplace aerosol mass concentration measurement using optical particle counters[J]. Journal of Environmental Monitoring,2012,14(2):420-428.

[13] 王全意. 千业水泥5000t/d新型干法窑尾袋收尘器滤袋破损浅析[J]. 科技风,2012(9):47-48.

[14] 陈亏,高晶,俞建勇,等. 玻璃纤维/PTFE高温热压覆膜滤料的发展现状[J]. 产业用纺织品,2010,28(2):1-5.

[15] 陈强,沈恒根,李华. 覆膜滤料的性能测试研究[J]. 建筑热能通风空调,2004,23(4):71-74.

[16] 石零,韩书勇,余新明. 覆膜滤料特性实验研究[J]. 工业安全与环保,2014,40(11):64-66.