REXA执行器在15 MW汽轮机电调改造上的应用

郑玉成,王永佳,孙洪义

(沈阳东北电力调节技术有限公司,辽宁沈阳 110179)

引言

汽轮机机组广泛应用在电力、钢铁、化工等领域,不同于大型汽轮机电调调节方式,小汽轮机可以灵活地采用液压伺服执行器替代液压伺服阀,通过错油门对驱动力进行放大,从而驱动油动机动作,进而调节汽轮机进汽量。传统液压调节使用伺服阀控制,系统响应迅速控制精度高,但是存在多级液力放大所以故障点多、系统效率低和必须停机更换维修等问题。

REXA 电调采用杠杆驱动错油门进而驱动油动机的结构很好地解决了传统伺服阀系统效率低、伺服阀卡涩、伺服阀线性飘移等问题,精简后的控制系统故障率降低,调节稳定性提高。

1 故障描述

天津某钢铁公司15 MW 汽轮机型号为C15-3.43/1.1/(0.294),额定转速3 000 r/min,额定频率50 Hz,由调节滑阀、错油门、油动机、启动阀、速关阀等组成。调节信号油压经液压伺服机构CPC-Ⅱ放大,控制调节滑阀移动,再通过错油门放大驱动油动机改变进汽量。DEH 控制系统为ZH200 型控制器。汽机停机后启机,发生调节油压波动,脉冲油压波动,两个油压波动均显现发散状,最后因为转速波动大而停机,通过分析汽轮机故障曲线可以判定为调节油压波动导致的脉冲油压波动,调节油压由CPC 阀产生,在发生故障时调节指令并没有发生改变。现场检修人员虽更换了CPC 阀,清洗了调节滑阀、错油门、启动阀,仍没有解决问题。

2 REXA伺服执行器简介

美国REXA公司生产的智能型机、电、液一体化执行器(简称REXA 执行器),是将电信号转换为力输出的转换装置,是本系统的关键设备。

REXA 执行器控制原理:交流伺服电机带动高压齿轮泵运动,产生的液压油体积变化作用在油缸上实现位置的改变,同时通过自身位移反馈,完成闭环位置调节过程,实现高精度调节。

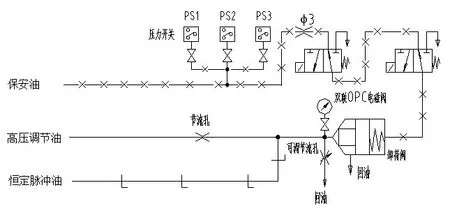

内部设置正压补油箱,通过2 个单向阀在设备缺油时向系统补油。当油缸内部压力超过设备最大允许压力时,油液通过2个溢流阀流回油箱,油缸接口与齿轮泵连接处通过流量匹配阀连接。见图1。

图1 REXA动力模块液压原理图

3 改造方案简述

改造案对汽轮机本体部分不做任何改动,保留油动机、错油门、OPC及AST等安全保护系统的设备及功能,只改造液压调节系统部分,即采用REXA执行器取替CPC 电液转换器和调节滑阀[21。REXA执行器选型为QL9000-2-1/2D-P,实现最大出力为9 000 N、全行程50.8 mm,动作速度24.5 mm/s、死区0.1%,故障时原位锁定。

3.1 系统改造内容及部件明细

3.1.1 取消的部件

CPC-Ⅱ电液转换器、调节滑阀、反馈滑阀和连接油管路。

3.1.2 保留的部件

(1)主汽门、调速汽门;

(2)保安系统;

(3)油系统;

(4)油动机及配汽机构。

3.1.3 增加的设备

(1)REXA 执行器及控制箱;

(2)杠杆机构(图2);

图2 REXA执行器及杠杆机构

(3)恒定脉冲油与保安油路(见图3)。

图3 恒定脉冲油与保安油路

3.2 改造后设备调节原理及保护动作实现

DEH 控制系统利用测速齿轮和测速装置获取转速信号,通过转速给定或压力给定,输出4~20 mA 信号,来控制REXA 执行器,进而控制转速或机组负荷。

(1)负荷调节过程

以降低负荷为例说明调节过程。当降低负荷时REXA执行器向下动作,杠杆以油动机端为支点,带动杠杆向下移动,错油门下移,压力油进入油动机下腔,同时上腔排油;油动机向上移动,带动杠杆上移与执行器动作下移,形成负反馈,调门达到预定位置时系统自动平衡[2]。

(2)超速限制功能(OPC)

当机组超速时,OPC 电磁阀动作,泄掉错油门滑阀下部高压油,压力油进入油动机下腔,上腔排油,油动机向上移动,控制调速汽门关小,转速降低;当OPC信号恢复后,REXA 执行器接受新的控制信号重新对机组转速进行控制。

(3)机组停机保护(AST)

关闭主汽门时OPC 电磁阀得电,泄掉错油门滑阀下部高压油,错油门迅速关闭调速汽门实现调门联锁关闭。

3.3 改造前后原理比较

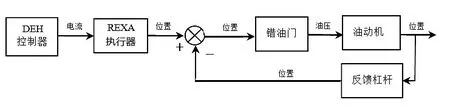

电调改造前调节系统原理见图4,采用CPC-Ⅱ阀将控制信号转换成油压,通过调节滑阀来控制错油门下脉动油压,反馈杠杆驱动反馈滑阀作为油压负反馈,实现对油动机位置的控制,控制传递方式主要是油压。

图4 改造前CPC-Ⅱ阀控制系统方框图

改造后的调节系统原理见图5,采用REXA 执行器,通过REXA执行器直接驱动错油门,反馈杠杆负反馈直接控制错油门,控制传递方式主要是位置。

图5 改造后的REXA执行器控制系统方框图

3.4 改造后技术特点

(1)采用伺服驱动执行器直接实现高精度位置控制,无外供油源或气源,闭式油源彻底解决油液污染、滤芯更换、伺服阀堵塞、伺服阀位置漂移等问题。

(2)采用杠杆机械位置平衡系统,稳定性好,无超调量,抗干扰能力强。

(3)取消了电液伺服阀、反馈滑阀和调节滑阀减少控制环节,提高系统的稳定性,降低了油液过滤等级要求。

(4)REXA 执行器可在线维护,减少了停机时间,提高了发电量。

(5)基本免维护,降低了人力成本。

3.5 改造后技术性能

改造后汽轮机主要技术参数:

转速调节范围:10%~110%高限工作转速。

转速控制精度:≤±0.1%高限工作转速。

转速定值精度:≤±0.1%高限工作转速。

系统静态特性:系统迟缓率≤±0.1%。

定位精度:小于全行程的0.3%。

重复率:小于全行程的0.3%。

死区:在控制信号的0.3%。

输入信号:4~20 mA标准模拟量。

4 结论

电调系统改造后运行稳定,各项性能指标均符合原汽轮机电调要求。此次改造取消了CPC-Ⅱ电液伺服阀、反馈滑阀、放大滑阀、滤芯装置等,简化了控制环节降低了调节系统对油质的要求,使设备整体能耗、维护量降低。在效率提高的同时,设备的稳定性和可靠性都得到较大提升。