轧钢产线溢流阀的常见故障控制及实践探究

吕 卓,顾吉刚,陈忠年,徐 升

(中天钢铁集团有限公司,江苏常州 213011)

引言

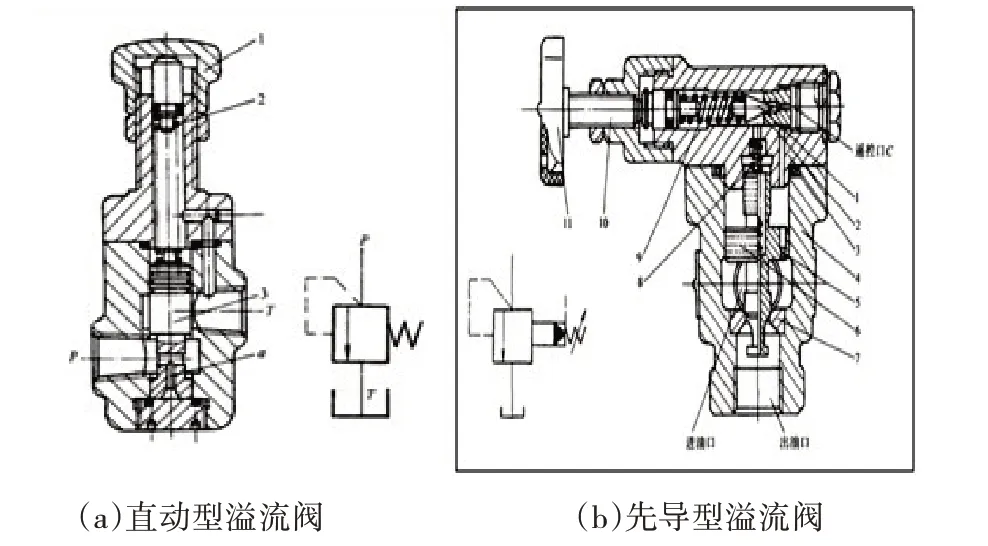

在液压系统中,溢流阀是最常见的一种压力控制阀,适用于多种压力控制单元,如:稳压控制单元、卸荷控制单元、安全保护单元、背压控制单元、远程控制单元等等。溢流阀按其控制形式分为直动型溢流阀(见图1a)和先导型溢流阀(见图1b)两种。一般来讲,直动型溢流阀适用于低压、小流量系统;先导型溢流阀适用于高压、大流量系统。

图1 溢流阀种类

1 溢流阀工作原理

溢流阀的溢流压力等于弹簧调定的压力。当溢流阀进油口的压力小于弹簧的调定压力时,溢流阀阀芯处于关闭状态,进油口与溢流口不导通;当溢流阀进油口的压力大于弹簧的调定压力时,溢流阀阀芯处于开启状态,进油口与溢流口导通,并且阀芯导通开度随进油口压力的增大而增大;当溢流阀进油口压力与弹簧的调定压力相等时,阀芯处于平衡静止状态,此时进油口压力就是溢流阀的调定压力。

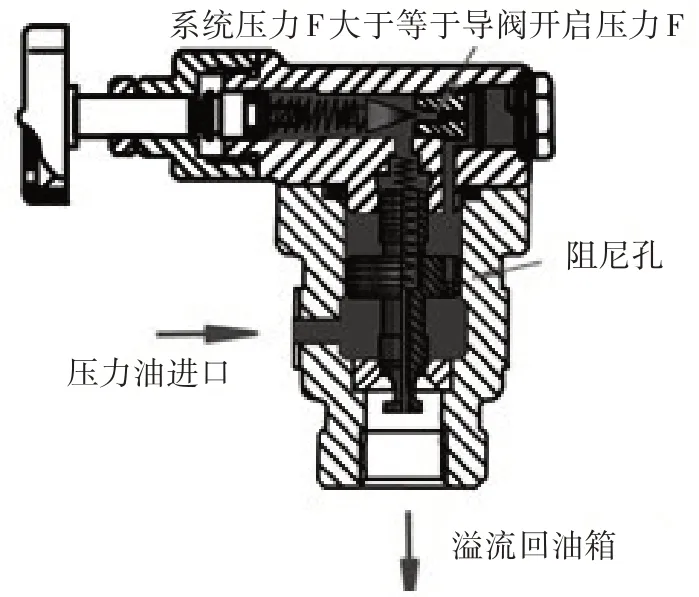

先导型溢流阀是在直动型溢流阀的基础上再加一个溢流阀作为主阀,直动型溢流阀作为先导阀。主阀与先导阀在结构上的区别是主阀没有调压弹簧,主阀的阀芯开启压力用先导阀的溢流压力来调定,在流量、压力较高的场合使用时可以缩小溢流阀体积,并且做到精确调压。

先导型溢流阀的工作原理见图2。

图2 先导型溢流阀的工作原理

2 溢流阀的线上应用

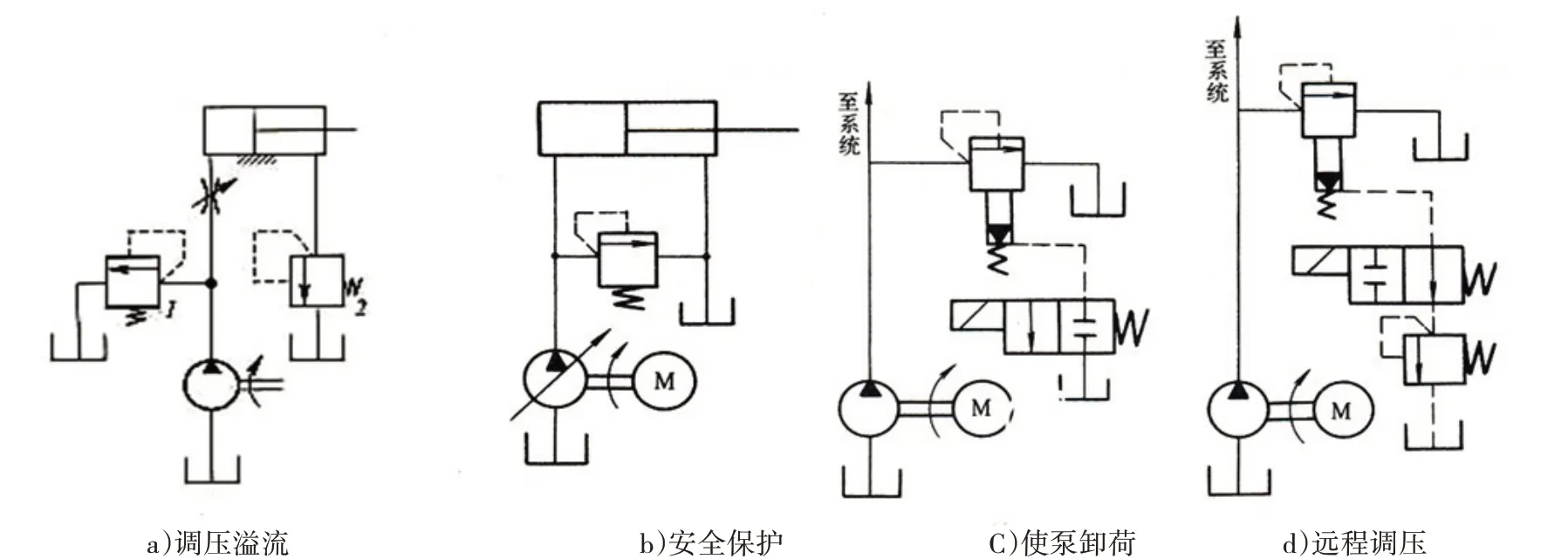

在液压系统中,溢流阀能根据系统各控制回路不同的控制特点,分别起到调压溢流、安全保护、卸荷、远程调压、使液压缸回油腔形成背压等多种作用,具体应用的介绍如下。

2.1 调压溢流功能

在系统采用定量泵供油时,由于油泵的供油量基本恒定不变,为了调节液压缸的运动速度就需在其进油路或回油路上安装节流阀或调速阀,此时溢流阀就会把多余压力油在保证油缸所需压力的前提下溢流回油箱,溢流阀调定的压力就是系统的工作压力,溢流阀此时的功能就是调压溢流功能,如图3(a)所示。

2.2 安全保护功能

在系统采用变量泵供油时,正常情况下系统内是没有多余的油液需溢出的,但在油泵变量机构有故障时就可能会发生油泵输出压力变高的情况,造成系统压力超过安全压力,除此之外,系统过载也会造成系统压力升高。为了保障系统的安全,在系统内的管路上设置溢流阀,在出现系统压力异常升高时打开泄压,以保障系统安全。这种系统中的溢流阀也称安全阀,正常情况下处于关闭状态,如图3(b)所示。

2.3 使泵卸荷功能

在采用定量泵供油系统时,由于油泵的供油量基本恒定不变,执行元件处于停止状态时系统不需要有流量,油泵提供的压力油就需要回到油箱,此时安装在油泵出口的先导式溢流阀就可在电磁换向阀的控制下执行使泵卸荷功能,见图3(c)。

2.4 远程调压功能

如图3(d)所示,当先导式溢流阀的外控油口接到另一个溢流阀的进油口时,调定压力就取决于两个溢流阀中设置压力较小的溢流阀。系统通过电磁换向阀的通断功能,就可实现远程控制系统压力转换。

2.5 形成背压功能

为了液压缸的运行动作稳定,在液压缸的回油路上需建立一定的压力,我们称此压力为背压。如图3(a)中所示,液压缸的有杆腔到油箱之间接入一个溢流阀,利用溢流阀的调压功能在油箱与油缸无杆腔之间建立一个适当的压力,这个压力就是油缸的背压,这种用途的溢流阀称为背压阀。

图3 溢流阀的应用

3 溢流阀常见故障分析

溢流阀常见的故障有调压失灵、噪声和振动引起调压不稳等。

3.1 调压失灵故障

3.1.1 故障原因分析

调压失灵故障常见的有两种:一是调节调压手柄压力达不到额定值或者无压力;二是压力过高,调节调压手柄压力不下降,甚至上升。

出现调压失灵故障的主要原因有以下几点。

(1)调压弹簧预紧力不对。通常是由于弹簧断裂、变形或选型错误导致调不上压。

(2)溢流阀的内泄漏过大,或先导阀密封不严等导致调不上压。

(3)控制油孔K 不用时未能有效堵死,K 孔通大气,溢流阀处在卸荷状态,导致调不上压。

(4)主阀芯上的阻尼孔被油污堵死。当被控油压超过开启压力时,主阀芯施压于其上腔和先导阀前腔的油液,推开先导阀溢流,主阀芯随之上移,打开主阀芯溢流口,该口随被控压力的增高而开大,直到全开。但是,当被控压力减小时,主阀芯不能下降,主阀溢流口不会减小,而始终处于全开状态。使溢流阀调压失常。

(5)主阀芯在全开状态时,主阀芯因被卡紧或因主阀弹簧失去作用而不能下降,导致调压失常。

(6)先导阀阀座上的小孔被堵死,油压传递不到调压弹簧上,等于调压弹簧失去了限压作用。液压系统失去了限压安全保护装置,可能酿成重大事故。因此,在许多高压大功率的液压设备上和特别重要的液压系统中,常常设置两套限压溢流装置,以确保液压系统的安全。

3.1.2 调压失灵故障排除

由3.1 所述以上溢流阀常见故障分析可知,遇到调压失灵现象时,要根据失灵现象,结合溢流阀工作原理和具体结构,确定故障部位及原因,进行修理,例如,调压弹簧断裂、变形或选用错误,应更换调压弹簧;阻尼孔堵寨时应疏通之,并分析堵塞原因、或清洗元件、或过滤、更换液压油;先导阀锥阀芯和阀座密封不严时,则应重新研配或更新。这些直观性的修理对策不需多述。

3.2 调压不稳故障

3.2.1 故障原因的分析

噪声和振动是引起调压不稳的主要原因。在液压系统中,噪声、振动和油压跳动常常是互相伴随的。严重的噪声和振动会影响传动性能和控制性能,进而影响液压设备的寿命。

液压系统中噪声和振动的主要来源是液压泵和液压阀,而液压阀中又以溢流阀和电磁换向阀最易产生噪声和振动。油液振动、空穴、液压冲击以及阀中运动元件的撞击与磨擦都是溢流阀产生噪声和振动的原因。

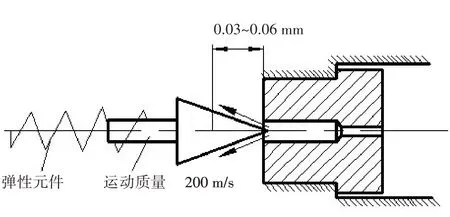

(1)机械振动噪声

先导式溢流阀的振动最易发生在先导部位的锥阀芯处。如图4所示,在高压油液溢流时,锥阀芯的开度很小,仅仅0.03~0.06 mm。如果锥阀和锥阀座加工精度不够或磨损导致配合面椭圆就会造成锥阀径向力不均衡,在弹簧力的作用下产生振荡,通过先导阀前腔的共振作用发出强烈的噪声,并伴随着剧烈的压力跳动。

图4 先导阀振动的机理

(2)空穴噪声

在节流口流速很高的部位,油液从高压区流到低压区的过程中,溶解在高压油液中的空气以气泡爆裂的形式得到快速释放,在气泡爆裂的过程中产生噪声和振动。这种空气以气泡爆裂形式快速释放的现象称为空穴。先导式溢流阀的先导阀口和主阀口是高低压转换区域,此处极易发生这种空穴现象,产生噪音和振动。空穴现象还能产生局部的高温和高压,剥落表面金属层,粗糙化金属表面,降低阀芯配合面的精度。

(3)液压冲击噪声

先导式溢流阀在卸荷时,油液从高压状态瞬间转为低压状态,压力的急剧变化会产生压力波冲击,在机械零件共振的作用下,产生振动和噪声。

3.2.2 调压不稳故障排除

关于噪声和振动的消除是很棘手的。首先,分析噪声和振动的产生原因,确定振源就是很不容易的。有的噪声和振动产生的原因是阀的结构设计不合理(如导阀芯与阀座的结构参数,导阀前的容积大小等),阀的配合面加工精度低;有的是液压系统的问题(如管道过长、且固定不好,油液中含有空气等);也有的是使用的问题(如流量过大或过小,油液不洁,油温过高等)。一般地说,先导阀是最主要的振源,应首先检查其技术状态是否异常,若有异常则应换新或修复。此外,应检查油液是否合格,不合格者应过滤或换新;溢流阀回油流速和背压要小,为此回油断面要足够大,回油断面不要突然扩大,溢流回油最好单独回油箱;溢流阀的安装要稳定、牢固,要注意连结螺栓要均匀拧紧,但又不得过紧,以防溢流阀体变形,影响溢流阀内运动部件的正常配合状态,产生卡阻现象,因而影响溢流阀的正常工作。

4 案例分析

某特殊钢棒材厂加热炉出现炉内钢坯跑偏的故障,严重影响了正常生产。经过一系列的排查,发现步进梁在上升到位后有偏移的现象,由此确认问题出在液压系统。

4.1 油路分析

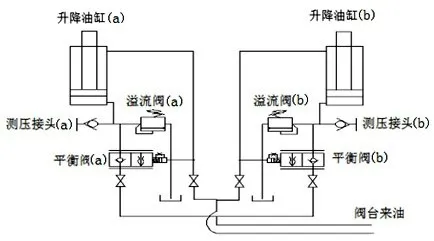

如图5 所示,根据步进梁升降油缸液压原理可知,油缸上升时,压力油经平衡阀(a)和平衡阀(b)分别进入到升降油缸(a)和升降油缸(b)的无杆腔,再由油缸的有杆腔流回阀台。

图5 步进梁升降油缸液压原理图

当油缸下降时,压力油从阀台进到升降油缸(a)和升降油缸(b)的有杆腔,再由无杆腔经平衡阀回到阀台。溢流阀并接在油缸的无杆腔,起安全保护作用。

4.2 故障查找

分析故障现象,油缸在做上升动作时未有明显异常,在上升到位后出现向一边偏移。在无杆腔的测压接头(a)和测压接头(b)上分别接一个压力表,测得测压接头(a)的压力为0 MPa,测压接头(b)的压力为12 MPa,系统压力设定为14 MPa。

由此,可以推断是升降油缸(a)的无杆腔有泄漏。从图5 可以看出,能发生泄漏的元件有升降油缸(a)、溢流阀(a)、平衡阀(a)。按照先易后难的原则,首先检查平衡阀(a)、溢流阀(a)。分别拆下这2个阀,均未发现问题。装上平衡阀(a)、溢流阀(a)后试车,测得测压接头(a)处的压力仍然为0 MPa。再仔细检查,发现溢流阀接回油管的胶管温度略高于常温。

结合溢流阀的工作原理、常见故障及线上检查,可以确定溢流阀产生故障。

4.3 排除故障

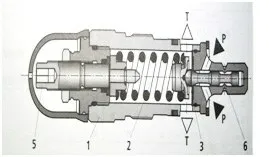

图6 是溢流阀的结构图。由图6 可以看出,压力油P 与回油T 之间是用一个组合密封垫隔开成两个油腔。如果密封垫破损,会造成压力油的泄漏。由于此溢流阀是插装式的,组合垫片装在阀台的阀孔里面,检查溢流阀时并未注意到这个组合密封垫。再次拆下溢流阀检查,发现里面的组合密封垫已经破损。更换密封垫后装阀试车,测量测压接头(a)、测压接头(b)处的压力均为9 MPa,压力恢复正常,油缸上升到位后不再偏移,加热炉的炉内钢坯跑偏故障完全排除。

图6 溢流阀结构图

5 结论

该特殊钢棒材厂有多处设备存在溢流阀,溢流阀是液压系统的安全保护装置,通过对溢流阀的结构、工作原理及现场的故障解决,对今后的同类故障有重要的指示作用,并形成切实有效的解决方案。

新液压设备试车、更换溢流阀后的液压泵启动前,必须确认溢流阀的限压作用,并将调压弹簧松开,使溢流阀处于卸荷状态。保证液压泵的无载起动,再逐渐拧动调压手轮,压缩调压弹簧,使系统压