黄金峡泵站水泵母材泥沙磨损试验研究

张 昕,燕军乐,杨振彪,刘 娟,党康宁

(1.陕西省引汉济渭工程建设有限公司,西安 710024;2.中国水利水电科学研究院,北京 100038)

1 研究背景

我国水电站大多建设在多泥沙河流的复杂环境中,已建泵站和电站的运行经验表明,运行于含沙河流的水电机组均存在着不同破坏形式导致的泥沙磨损问题,泥沙磨损破坏将严重影响水泵过流部件使用性能,缩短水泵使用寿命,降低泵站运行效率,不仅造成巨大的经济损失,甚至严重影响泵站与电站的安全运行[1-2]。因此研究泥沙磨损问题对于提高水电站运行效率以及运行稳定性具有重要意义,同时可以根据所用材料、过流速度、含沙量等因素制定出针对泥沙磨损问题的防护和检修方案[3-5]。

国内外众多专家学者通过不同类型的泥沙磨损试验对水力机械的泥沙磨损特性问题展开研究。Kenichi等[6]通过射流磨损试验研究得到水流冲击角度对材料磨损的相关关系,水流速度在40 m/s以下时,冲击角在60°~90°之间,试验材料的体积损失率基本恒定且随冲击角度的减小而减小。Padhy等[7]通过试验发现泥沙粒径大小是影响材料磨损破坏程度的重要因素。钱忠东等[8-9]对不同形状的水泵叶片头部进行泥沙磨损分析,并与原型泵叶轮磨损情况对比发现叶片磨损强度受水流流速分布及冲击角的影响。李明[10]通过不同抗磨涂层的旋转圆盘水力磨损试验,提出了硬质涂层在抗黄河泥沙磨损方面的优越性,解决了沿黄泵站的水泵叶轮磨损的使用寿命问题。李浩平等[11]改进了抗磨蚀性能试验设备,扩大了磨蚀试验的适应工况范围,具有调速范围大,冲刷速度高,冲刷角度可调,试验效率高等特点。卢金玲等[12]采用旋转喷射磨蚀试验装置进行不同沙粒粒径下的磨蚀试验,通过分析磨蚀失重及破坏形貌得到了材料累计磨蚀质量损失与试验时间和粒径大小的相关关系,并发现磨蚀质量损失与粒径大小存在强相关区与弱相关区关系。

20世纪80年代以来,中国水利水电科学研究院[13-16]致力于水泵泥沙磨损问题的研究,先后研制出水力机械浑水试验台和水力机械磨蚀测试系统等磨损试验装置,进行泥沙特性分析、泥沙磨损能力评定及备选材料抗磨特性测试,预估泥沙磨损程度,并为乌东德、白鹤滩等多个工程的水泵选材和防护措施的制定提供技术支持。

引汉济渭工程调水规模为15亿m3,黄金峡水利枢纽为引汉济渭工程的第一水源地。黄金峡泵站设计流量70 m3/s,总功率126 MW,共装设有7台设计扬程为108.5 m的立式单级单吸离心泵,设计流量下的泵站年运行时间超过6 000 h,具有泵站装机规模大、台数多、年利用小时数高等特点。在此工作状态下,若河水泥沙含量较高,则水泵将极易产生较为严重的磨损,影响机组运行性能,危害机组的安全稳定运行。因此为确定汉江含沙水流对水泵参数、性能和使用寿命的影响,探究水泵采取抗泥沙磨损的必要性和具体措施,需要通过水泵过流部件母材的磨损试验以评估泥沙对原型水泵的磨损程度。

2 研究内容

(1)以引汉济渭工程黄金峡水利枢纽为依托,根据黄金峡泵站过机泥沙条件,运用水力机械磨蚀测试系统,探究4种水泵母材在不同磨损试验条件下,易磨损部件的材料磨损规律和泥沙磨损特性。

(2)根据试验评估结果、泵站机组运行条件、过机泥沙特点及易磨损部件材料特性,对一定运行时间范围内的黄金峡水泵磨损程度进行预估,提出建议选择的水泵母材以及减轻水泵泥沙磨损的措施,以期减缓泥沙对水泵的磨损,延长水泵使用寿命,降低泵站后期运行和维护费用,为水泵设计和运行提供技术参考。

3 泥沙磨损试验

3.1 试验原理

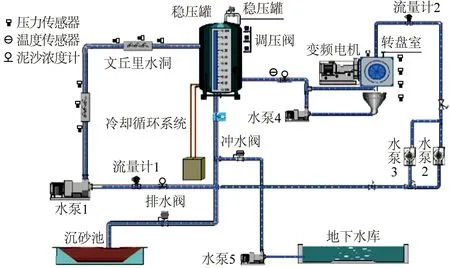

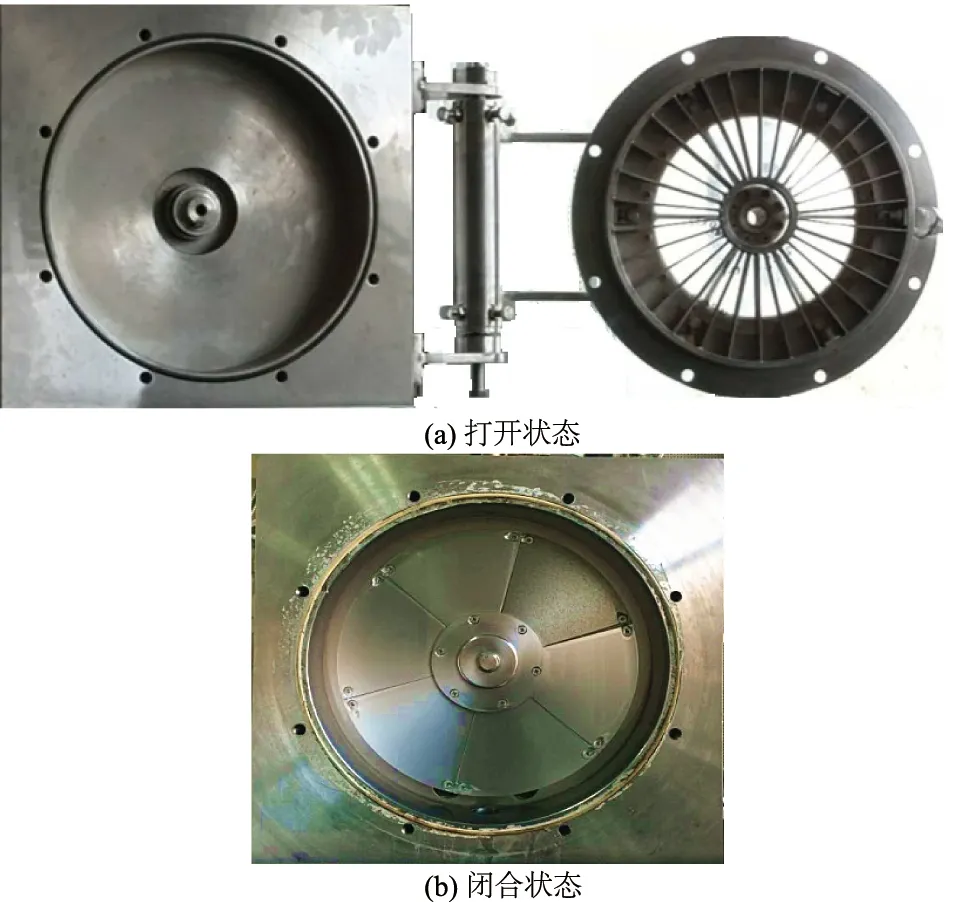

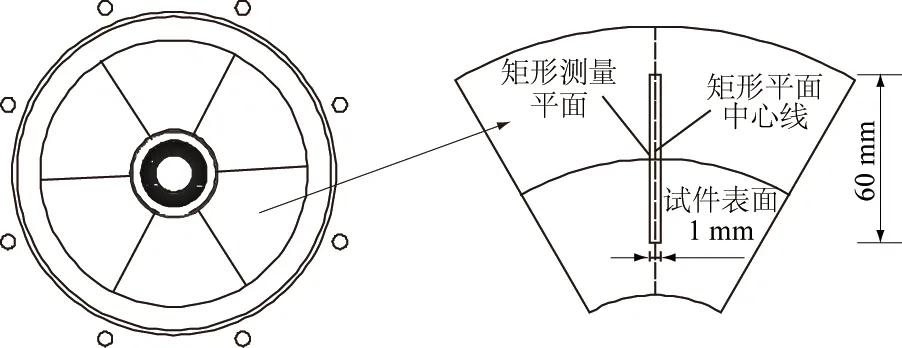

黄金峡泵站水泵材料泥沙磨损试验采用圆盘式平面扰流磨损试验方法,在中国水利水电科学研究院研发的水力机械磨蚀测试系统——旋转圆盘循环工位上开展所有的磨损试验[13]。水力机械磨蚀测试系统由试验循环工位、试验参数检测仪表和控制系统三部分组成,如图1所示。磨损试验装置由浑水水箱、冷却水系统、直流电机、转盘室、水泵及测量仪表等组成,其中转盘室是测试系统的重要组成部分,用以模拟水泵过流部件的表面扰流,每6块扇形试件装配一个圆盘,泥沙磨损试验转盘室如图2所示。

图1 泥沙磨损试验系统示意图Fig.1 Schematic diagram of the silt abrasion experiment system

图2 泥沙磨损试验转盘室Fig.2 Turntable chamber of the silt abrasion experiment

试验中,电机拖动转盘室内的圆盘旋转,循环含沙水从前盖板中心处的进口管经水泵循环进入转盘室,流经阻流栅与圆盘正面构成的间隙,此时圆盘的旋转形成了含沙水对测试试件表面的平面相对扰流流动,造成含沙水对试件材料表面的磨损破坏,即可模拟水泵过流部件表面的扰流状态。通过改变圆盘的旋转速度、泥沙浓度、材料种类等试验条件,可以获得磨损量随试验参数的变化规律。

3.2 试验材料

为使泥沙磨损试验结果较好地符合真机实际磨损,故本文试验条件应尽可能与真机磨损状态和条件相近,拟采用如下材料:

(1)转盘材料。根据工程实际特点,选择目前大型水力机械常用材料,它们分别为Q345R、04Cr13Ni5Mo、06Cr16Ni5Mo、06Cr19Ni10。

(2)试验泥沙。黄金峡水利枢纽上游河段泥沙,泥沙特性与真机过机泥沙特性相近。

(3)试验水流。平面绕流流动,试验流速涵盖真机水流流速范围。其中,在进行旋转圆盘试验时,圆周旋转带动盘面附近水流流动,因此试验得到的圆周转速U与水流相对速度W存在差异。通过对相关试验结果分析总结发现,两者存在着W=(0.82~0.94)U的关系,按中值考虑,取W=0.88U,在2 705 r/min 的旋转速度下,试件测量半径对应的水流相对速度W为33.65~48.61 m/s,该测试流速范围涵盖黄金峡泵站离心泵出口最大相对流速,满足试验要求。

3.3 试验过程

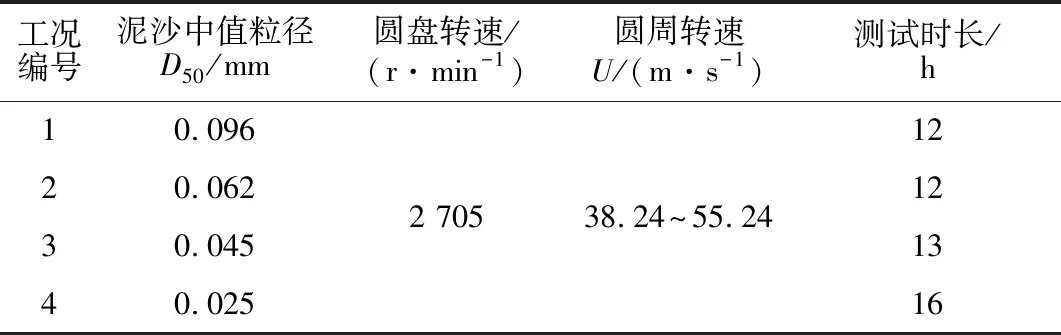

本试验设计有4组工况,试验参数见表1,在试验时,保持试验材料的种类、加工、装配方式、旋转圆盘转速以及泥沙含沙浓度不变,仅改变泥沙粒径,并根据磨损量调整试验时间。为避免随机误差,同种材料试件在圆盘上的位置固定不变。

表1 试验参数Table 1 Experiment parameters

在开启旋转圆盘循环系统的同时,启动大流量循环系统,以促使稳压罐和循环管路中的泥沙混和介质充分流动,确保循环系统中各断面泥沙浓度保持均匀状态,防止淤积产生。

试验结束后,选取扇形试件的平面中心线作为磨损深度测量线,使用三维非接触式表面形貌仪测量矩形测量平面的累计磨损深度Δh,矩形测量平面以中心线为对称轴,长度60 mm,宽度1 mm。磨损深度测量范围为试件半径方向69~195 mm。由于扇形试件各点圆周转速沿半径方向逐渐增大,所以各点磨损量也随之增大,加之测量误差影响较为显著,因此仅选取圆周速度较大的测量点即试件半径方向135~195 mm进行磨损深度数据处理,每隔2 mm取一个测点值。磨损深度测量平面示意见图3。

图3 磨损深度测量平面示意图Fig.3 Plane schematic diagram of measuring abrasion depth

3.4 试验结果

材料磨损深度随测点半径的变化趋势见图4,通过试验数据及其相关趋势可以得到:

图4 材料磨损深度随测点半径的变化趋势Fig.4 Trends of material’s abrasion depth varying with the radius of measuring point

(1)材料测点磨损深度随着测点半径的增大而增大,主要原因是随着测点半径的增大,泥沙和水的混合循环介质对试件的相对磨损(冲击)速度逐渐增大。

(2)在保证泥沙种类、泥沙级配、泥沙浓度、测试流速等测试条件一致时,相同测试时间内材料磨损深度存在下列关系:Q345R>06Cr19Ni10>04Cr13Ni5Mo>06Cr16Ni5Mo。

(3)泥沙中值粒径大小对试件磨损的影响显著,磨损深度随泥沙中值粒径增大而增大,但不同材料的磨损深度随泥沙中值粒径大小变化的规律有所不同。

4 泥沙磨损分析与磨损量预估

4.1 磨损评估模型

水泵过流部件材料的泥沙磨损受到诸多因素影响,例如泥沙颗粒特性、流场条件、过流部件材料特性等。材料磨损率E可以定量表示为这些变量参数的函数,即

(1)

式中:E为材料单位时间内的磨损深度,即磨损率(μm/h);ks为泥沙特性影响系数;km为材质性能影响系数;ko为除ks、km以外的其他因素的影响系数;Cs为含沙浓度(kg/m3);M为含沙浓度指数;W为水流相对速度(m/s);N为水流相对速度指数。

在本文试验条件下仅有含沙浓度Cs和水流相对速度W为变量参数,因此试件材料磨损率可以简化为

(2)

其中K=kokskm。

研究表明[17-19],金属材料的单一泥沙磨损率与流速为指数关系,指数N为2~4,N的大小随流态、材料及泥沙特性的不同而有所不同。根据多年磨损评估测试数据分析可知,材料磨损率E与含沙浓度Cs呈近似线性关系且含沙浓度指数M近似为1,因此本研究不再对含沙浓度指数进行数据拟合分析,默认M等于1。在此仅根据试验数据分析材料磨损率E与水流相对速度W的关系。

现设定含沙浓度Cs=1 kg/m3时的磨损率为单位磨损率Es,此时单位磨损率为

Es=KWN。

(3)

试验试件材料与真机选材范围一致,旋转圆盘内的流场过流条件与真机叶轮表面处的扰流流场近似,试验用沙取自于泵站坝址附近,但试验泥沙粒径级配和矿物组成与真机过机泥沙不同,因此需对磨损率公式进行泥沙粒径系数和硬质颗粒含量的修正,修正后即可估算真机的泥沙磨损量。

4.2 磨损率关系式分析

工况1—工况4的泥沙中值粒径D50分别为0.096、0.062、0.045、0.025 mm,其中工况4的泥沙中值粒径最接近黄金峡泵站的悬移质粒径0.031 5 mm,因此以工况4各材料磨损数据为依据,按照式(3)对测点数据进行拟合,以获得单位磨损率与水流相对速度的关系。泥沙单位磨损率拟合公式见式(4)—式(7),Es的单位均为μm/h。拟合结果表明:单位磨损率随水流相对速度以指数形式变化,水流相对速度指数N=2.72~3.05,且决定系数R2均>96%,相关度较好。

Q345R:

Es=8.26×10-5W2.72,R2=98.72%;(4)

06Cr19Ni10:

Es=3.32×10-5W2.80,R2=99.25%;(5)

04Cr13Ni5Mo:

Es=7.97×10-5W3.05,R2=98.82%;(6)

06Cr16Ni5Mo:

Es=9.64×10-5W2.96,R2=96.48%。(7)

由3.4节分析可知泥沙粒径大小对磨损深度影响显著,因此需要将工况4泥沙中值粒径0.025 mm与黄金峡泵站悬移质粒径0.031 5 mm进行拟合分析,求出泥沙粒径大小对磨损率的相对磨损影响系数Kd,从而消除其对真机磨损的影响,得到真机磨损量。

以试验泥沙中值粒径D50为特征粒径值,分别选定4个不同的水流相对速度W及其对应的单位磨损率Esij。以泥沙中值粒径D50=0.025 mm的单位磨损率为基准,记作Es1j,分别求出不同工况下的单位磨损率Esij与基准单位磨损率Es1j的比值,即为泥沙中值粒径D50=i在水流相对流速W=j时的相对磨损系数Kdij,见式(8)。对不同流速的相对磨损系数Kdij取均值,即可得到泥沙中值粒径D50=i时的相对磨损系数Kdi,见式(9)。计算数值见表2。

表2 不同泥沙中值粒径D50及水流相对速度W下的Esij及KdijTable 2 Esij and Kdijunder different water relative velocity W and sediment’s median diameter D50

Kdij=Esij/Es1j;

(8)

(9)

各材料相对磨损系数与粒径的变化关系见图5,如图所示,4种材料的关系曲线有所不同,但均为近似对数关系。将4种粒径大小下的相对磨损系数Kdi与泥沙中值粒径D50相互拟合,得到两者拟合关系式,见式(10)。

图5 各材料的泥沙相对磨损系数与中值粒径关系Fig.5 Relationship between relative wear coefficient of each material and sediment’s median diameter

Kd=Kdi×ln(D50)+C。

(10)

式中:i为不同泥沙中值粒径,分别为0.025、0.045、0.062、0.096 mm;j为不同水流相对速度,分别为30、35、40、45 m/s。

通过对4种材料的单位磨损率公式(式(4)—式(7))进行泥沙粒径系数修正,得到可应用于真机泥沙磨损预估的磨损率公式,见式(11)—式(12),代入已求得数据见式(13)—式(16)。

真机材料磨损率的表达式为

E=Ks,pKCsWN;

(11)

真机过机泥沙相对影响系数的表达式为

(12)

式中:Ks,p为真机过机泥沙相对影响系数(相对于试验泥沙);D50,t为试验泥沙中值粒径(μm);D50,p为真机过机泥沙中值粒径(μm)。

Q345R:

(13)

06Cr19Ni10:

(14)

04Cr13Ni5Mo:

(15)

06Cr16Ni5Mo:

(16)

4.3 磨损量估算

引汉济渭工程黄金峡水利枢纽泵站设计水平年调水15亿m3时,水泵年运行时间为6 970 h。通过试验得到的材料磨损率关系式及真机磨损预估关系式,以多年平均含沙量0.846 kg/m3、特征流速W=25 m/s计算得到4种材料的全年累计磨损量分别为3.64、2.15、1.43、1.05 mm,计算参数与结果见表3。

表3 磨损量估算计算参数与结果Table 3 Calculation parameters and results of abrasion amount estimation

根据工程经验,一般过库后的过机泥沙浓度、中值粒径均小于天然河道悬移质的泥沙浓度、中值粒径,因此目前根据水文站测得的泥沙河道悬移质多年平均数据(沙含量、泥沙中值粒径)预估得到的黄金峡水泵母材材料的泥沙磨损量应大于实际运行时母材的泥沙磨损量。

5 结 论

本文通过对黄金峡水利枢纽水泵母材进行泥沙磨损试验研究,得出以下结论:

(1)材料测点磨损深度随着测点半径的增大而增大,相同测试时间内材料的磨损深度存在下列关系:Q345R>06Cr19Ni10>04Cr13Ni5Mo>06Cr16Ni5Mo。

(2)泥沙中值粒径大小对试件磨损影响显著,磨损深度随泥沙中值粒径增大而增大,但不同材料的磨损深度随泥沙中值粒径大小变化的规律有所不同。

(3)根据磨损预估测试得到Q345R、06Cr19Ni10、04Cr13Ni5Mo、06Cr16Ni5Mo 4种材料的磨损率关系式,通过与D50=0.025 mm的沙样磨损结果进行数据拟合,得出4种材料的速度指数N值分别为2.72、2.80、3.05、2.96,且材料磨损率与粒径呈近似对数关系。

(4)由于局部磨损在磨损量及危害性上远大于普遍磨损,因此应重点关注主要磨损部位在过流通道的水力设计、材质与加工制造,根据各过流部件的相对流速分布情况,对相对流速超过30 m/s的区域采取局部磨损的防护措施,水泵叶轮出口、导叶进口部位可进行碳化钨涂层防护,对主要磨损部件应考虑便于修复与防护的方案;从磨损量估算结果看,建议本工程水泵叶轮与抗磨环采用优先选用抗磨性更高的06Cr16Ni5Mo材料,同时考虑降低水泵总体磨损强度,建议水泵叶轮出口的相对流速不宜超过35 m/s。