Ti45Nb铆钉脉冲电流辅助压铆成形性能分析

齐振超 肖叶鑫 王星星 陈文亮

1.南京航空航天大学机电学院,南京,2100162.中国航发湖南动力机械研究所,株洲,412002

0 引言

碳纤维增强复合材料(carbon fiber reinforced polymer,CFRP)具有高比强度、高比刚度特点,在航空、航天领域中得到了广泛应用。飞机复合材料结构连接中常选用高电位的钛合金材质紧固件以减少装配组件间的电位腐蚀[1],但钛合金铆钉在铆接过程中存在变形抗力大、变形不均匀的问题,因此工程上多使用较易成形但价格相对昂贵的抽芯铆钉。同尺寸级的普通铆钉相比空心的抽芯铆钉在连接质量上有着明显优势,但普通铆钉受限于压铆设备的尺寸大小和施工开敞性,大直径普通铆钉难以压铆,而电热效应为拓宽普通铆钉适用范围提供了一种可能。目前,利用电热效应推动金属变形的技术在金属材料的弯曲[2]、轧制[3]、旋压[4]等成形工艺中都有成功的应用。在传统铆接工艺中引入电流处理工艺,能够改善高强高硬的钛合金铆钉压铆成形性能,也已被证实在自冲铆过程中确实可以减小先进高强度钢的塑性变形阻力[5],但该工艺的成熟应用与接头连接质量的保证还有待诸多方面的检验。

在电流辅助铆接工艺中,金属紧固件铆接会经受大幅值的电流作用,材料内部有剧烈的焦耳热响应并存在大量微观电子交互行为,在极速温升和铆接成形后,历经空冷,最终形成紧固接头。区别于传统铆接,该新铆接工艺中额外增加了电、热物理场作用,国内外已有大量学者发现电、热对金属材料特性有显著影响。

姜天豪[6]在金属材料电流辅助薄板成形工艺中探索了电激励下不同晶体结构的异素金属材料位错运动和相变规律,发现不同晶体结构在电效应作用下呈现出了较大的流变行为差异,并导致异素金属材料的宏观力学性能存在差异;ZHU等[7]探究了不同电流密度作用下的ZA22拉伸行为,发现不同温度水平下晶粒内部的缠结程度存在差异;ROYLANCE[8]、ANTOLOVICH等[9]指出电流作用可改变位错组织的能级,增强位错组织附近区域的扩散效应,认为微观电子效应的散射动能可削弱晶界障碍;XU等[10]观察到电致效应作用下的位错回复与重排行为与常温下相比存在差异。还有学者发现电流对金属材料固态相变有显著影响,LIU等[11]发现电流作用可加速NbC析出,进而可降低Fe17Mn5Si8Cr5Ni0.5NbC应力诱导相变的阈值;JIANG等[12]在研究电流热处理AZ91时发现电流效应可加速层状β相转变为球状β相,进一步指出电致效应会直接影响金属固态相变驱动力。此外一些学者发现,电流作用时通过推动位错开动会改变晶内滑移机制,进而会对胞内织构造成影响;HU等[13]在电流辅助辊压工艺中观察到电流辅助作用下的基面织构体积分数增大了近一倍,进一步影响了金属内部内应力水平;ZHU等[14]探究了不同电流热处理频率下的Cu晶体学特性,观察到了电流作用会导致大量切向织构被取代。

由此可见,引入电流辅助会影响金属微观织构及材料内部物相组成,进一步会影响金属材料变形时的晶间滑移、晶粒变形机制,最终引起紧固件残余应力、硬度和接头的强度等宏观属性发生改变。目前,国内外关于CFRP电流辅助铆接的研究仍处于空白,本文针对不同电流辅助铆接工艺下的紧固件特性及接头整体性能展开了试验研究,对比分析了电流作用对铆接接头宏/微观性能的影响规律。

1 试验材料及方法

1.1 材料

铆钉选择航空常用的耐高温Ti45Nb半圆头钛合金铆钉,规格为φ4 mm×10.4 mm。CFRP单层板厚度约为2.5 mm,由16层单层厚度为0.16 mm的单向预浸料进行对称铺层制成,预浸料为环氧树脂基热固性材料。单搭接铆接接头按照ASTM D5961中的标准设计,详细尺寸如图1所示,预制的装配孔尺寸为φ4.1 mm。

图1 CFRP单搭接接头Fig.1 CFRP single lap joint

1.2 铆接试验

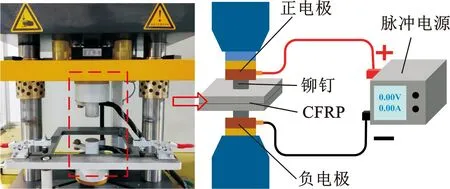

电流辅助铆接试验在电子智能压铆机MB08(图2)上进行,压铆机集成了可编程高频脉冲电流处理和电子伺服控制压铆功能。脉冲电源型号为DXK-12V2000A,由压铆设备的中控机统一调度,脉冲电流频率恒为33 kHz,使用稳流模式保持回路电流稳定,电压介于0~12 V。

图2 电流辅助铆接装置及原理Fig.2 Current assisted riveting device and principle

电流辅助铆接试验分为电流前处理(下文图中用P表示)与同步电流处理(下文图中用S表示)两种,分别在压铆前和压铆过程中对铆钉通电。两类不同电流辅助形式的试验均设计了不同电流密度J、不同通电时间t的单因素试验,试验具体方案如表1所示,每组参数试验重复三次。

表1 电流辅助铆接方案

1.3 紧固件特性观测

显微硬度测试:使用HXS-1000AY数显硬度测试仪测量常温普通铆接接头、电流前处理铆接接头、同步电流辅助铆接接头截面上的硬度,在铆钉轴向截面方向上进行硬度打点测试,载荷为200 g,打点的位置及方向如图3所示,点距为0.5 mm。当某点的硬度与前后偏差较大时,额外再测该点前后各0.1 mm处的硬度,所有打点位置均测量三次,并取所有打点位置三次数据的均值来表征截面典型硬度。

图3 硬度观测位置Fig.3 Position of hardness observation

微观金相:使用RH-2000型超景深三维光学显微镜观察铆钉轴向剖切面的金相组织。

物相观察:使用扫描电子显微镜(scanning electron microscope,SEM)、X射线能谱仪、X射线衍射荧光光谱仪对紧固后的Ti45Nb铆钉进行能量色散谱(energy dispersive spectrum,EDS)与X射线衍射(X-ray diffraction,XRD)观测。

1.4 拉伸性能测试

力学性能:使用微机控制的UTM5000电子万能试验机测试电流辅助铆接接头的拉伸性能,搭接接头两端粘贴2.5mm厚的酚醛树脂垫片,拉伸试验在室温下以1.5 mm/min的十字头速度进行。

2 结果与讨论

2.1 接头紧固件物相分析

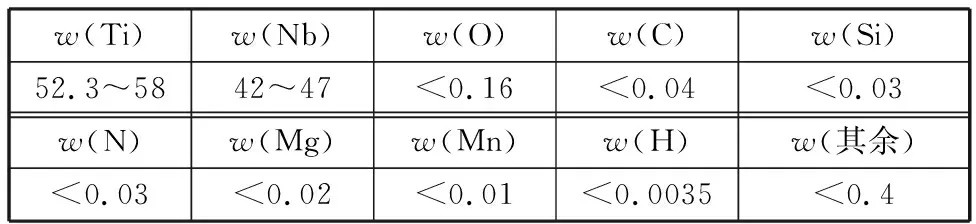

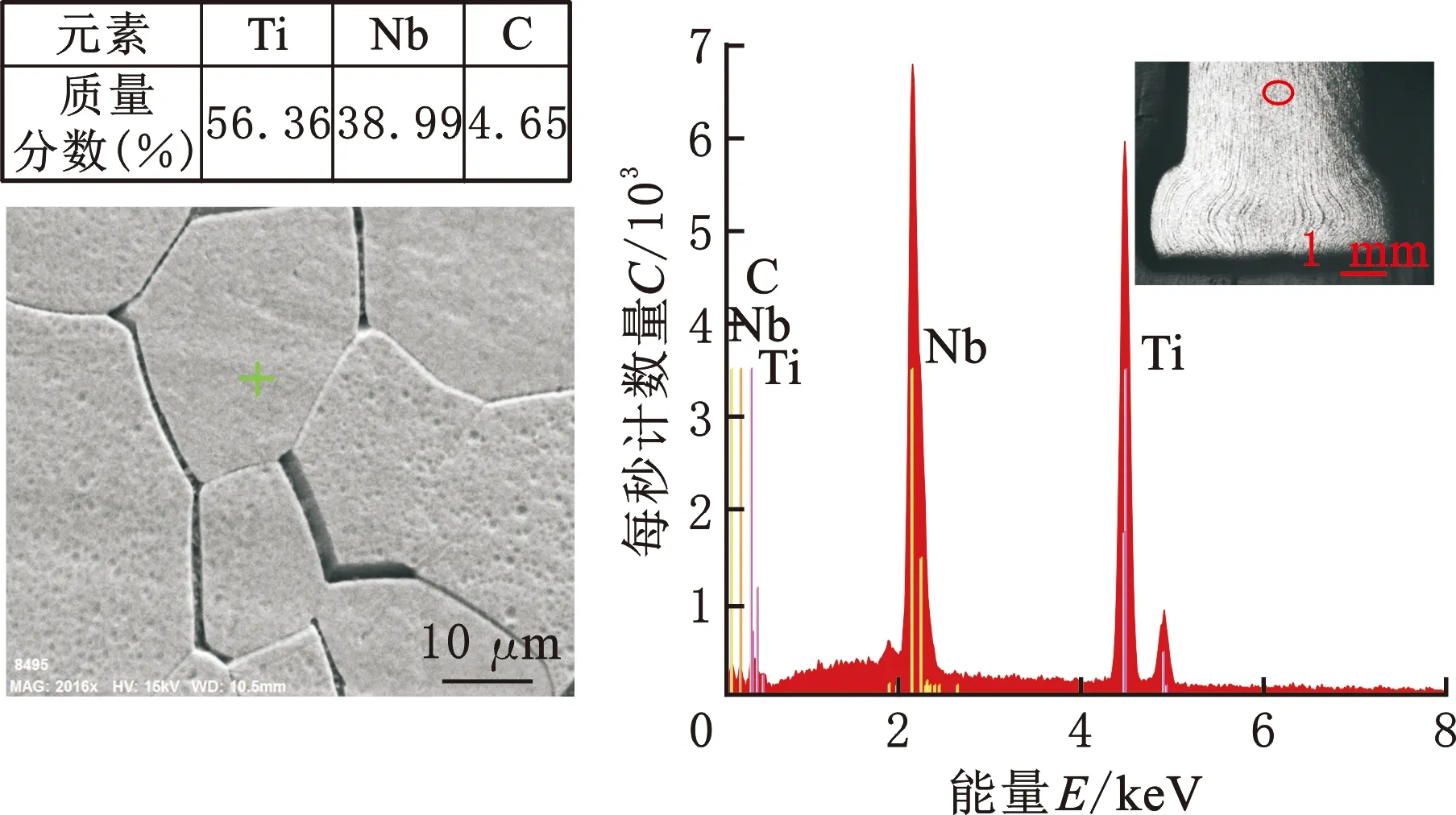

作为对比,初始未铆接紧固件的元素成分含量如表2所示,铆钉材料是以Ti和Nb元素为主的二元合金,与Ti同为同晶元素的Nb固溶于体心立方晶胞中,具有稳定钛合金金相的作用,在室温下为稳定的单一β相结构[15]。常温铆接铆钉端部区域的EDS分析结果如图4所示,Ti45Nb材料晶粒内的主要元素成分按照质量分数从高至低排布依次为:Ti,Nb,C,其中w(Ti)=57.39%,w(Nb)=39.02%,w(C)=3.59%,各元素含量(质量分数)较初始状态无显著变化。经过同步电流辅助铆接之后,铆钉的EDS扫描结果如图5所示,铆钉杆部分(图5a)的SEM照片依旧显示为等轴组织,尺寸介于40~50 μm,晶粒内各化学元素含量无显著变化;而位于镦头剪切带区域(图5b)的晶粒被压扁、拉长,并有较多的孪晶产生,畸变晶粒的厚度为10~20 μm,长度为25~40 μm,同时晶粒内部Nb元素的质量分数与初始状态相比有近10%的减小,表明同步电流作用组的Nb原子可能开始向边界析出,这一差异现象可能是由电致效应引起的原子偏聚析出所致,LIU等[16]在对Fe17Mn5Si8Cr5Ni0.5NbC合金进行电脉冲处理时也发现了类似现象,其原因是电脉冲诱导加速了胞内NbC的析出。

表2 初始Ti45Nb铆钉元素成分(质量分数)

图4 常温铆接接头紧固件端部SEM照片及EDS图Fig.4 SEM picture and EDS diagram of the end of the normal temperature riveted joint fastener

(a) 钉杆中部EDS图

不同工艺紧固后铆钉的XRD图谱如图6所示。高的Nb元素含量(质量分数)会对α相的析出产生阻碍作用,并使β相的稳定性得到显著提高。不论是常温铆接组(无电流作用)还是电流辅助铆接组(经过电流强度为13.5 A/mm2的同步电流处理40 s),衍射峰全为β相,并未检测到与其他过渡相匹配的衍射峰。这表明在本文压缩形变下并未产生应力诱发相变和高温相变,晶粒内晶胞结构仍以体心立方结构(body-centered cubic,BCC)形式存在。这一结果表明,电流作用下的位错类型显然没有被改变,晶格结构也未发生改变,仍以β相的滑移变形为塑性变形的优先机制,而同角度晶面的不同波峰高度表明电流改变的是变形过程中晶内滑移面开动和滑移方向的优先级,进而促成位错网格的形成模式改变。铆钉经过变形后可检测到大量(110)晶面存在,表明Ti45Nb材料的晶粒在承受轴向压缩应力后,变形晶粒内有较多晶胞位于(110)晶面上,这意味着电流激励下的内部晶胞堆积与转向能力发生了改变,更多的晶胞向(110)晶面规整排列,使得晶粒间的滑移变形也大多以(110)面滑移为主,沿(110)面的滑移是β相组织的主要塑性变形方式之一[17]。脉冲电流的作用提高了β相组织向特定滑移面进行塑性滑移的能力,脉冲电流能溶解晶粒内部的短程有序(short range ordered,SRO)结构来促进金属均匀变形[18],进而使金属表现出软化行为,这一特定方向上的滑移能力增强可能与漂移电子流在低电阻导带上的定向移动密切相关。

图6 不同工艺紧固后铆钉XRD图谱Fig.6 XRD patterns of rivets after tightening by different processes

电流辅助铆接组的XRD图谱中,衍射峰位置向小角度产生偏移,这意味着晶格常数有增大的趋势,常见现象为掺入了比主体原子半径大的杂原子,或是析出了比主体原子半径小的杂原子。Ti原子数为81、原子半径1.73×10-10m,Nb原子数为41、原子半径1.48×10-10m,Nb原子的析出可引起偏移,这与图4所示的EDS图中表现出的剪切带晶内Nb元素含量下降现象相匹配,这进一步表明同步电流处理对大变形区晶粒内部的固溶度有影响,但是具体的析出机制尚不清楚。

2.2 钛钉截面显微硬度

使用HXS-1000AY数显硬度测试仪的维氏硬度测试模式打点采集铆钉轴向截面上的硬度。图7为不同铆接工艺下铆钉截面的硬度曲线。整体来说,沿着图3中的打点路线,常温铆接组和同步电流处理辅助铆接组的轴向硬度分布基本围绕某一水平上下波动,各自波动基线的硬度分别为149HV、146HV,而电流前处理组的硬度出现了较大波动,且整体硬度较常温铆接组硬度要高,其最大硬度点位于钉杆区域,整体平均硬度水平达到154HV。同步电流处理组整体曲线的分布趋势在不同位置呈现出不同的走向:钉帽呈“W”形,钉杆呈坡形,镦头呈倒“W”形。

图7 不同工艺紧固铆钉截面硬度Fig.7 Section hardness of rivets fastened by different processes

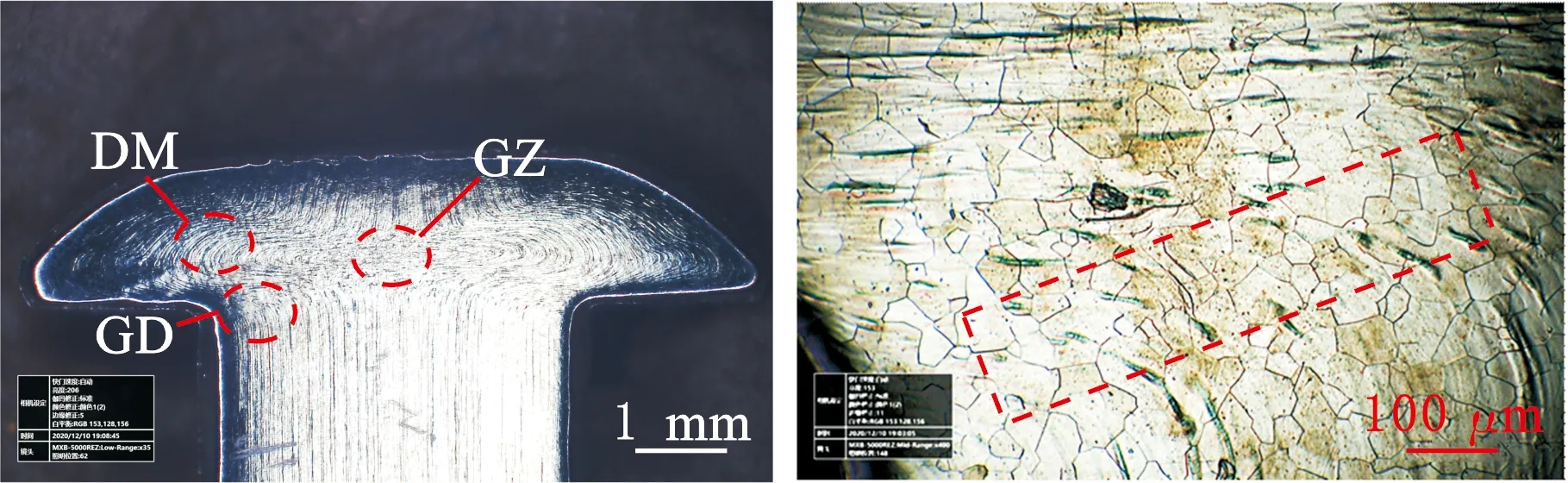

同一材料内部的硬度在通常情况下是均匀分布的,然而,在同一铆钉内部的不同区域内,铆钉硬度会存在差异,首先需分析同一铆钉内部的硬度分布差异机制。初始Ti45Nb铆钉经过热处理后抑制了加工硬化以及初始铆钉内部组织分布不均匀的现象。同一铆钉轴向截面的样貌如图8所示,装配时的铆钉压缩和孔壁约束导致镦头部分发生明显的塑性变形,鼓形镦头内大量晶粒被压扁、压弯成长条状,镦头中心晶粒剧烈变形而破碎,且位错堆积、缠结现象明显,在暗场照片中呈现为黑色,而不同变形位置处的晶粒群角度取向与滑移变形的方向紧密相关,镦头部分的主剪切带与次剪切带内晶粒变形幅度大,导致晶界发生偏转,暗场照片中绝热剪切带的光学影像上呈现出明显的“黑带”,在镦头中心交汇,呈现为“X”形(如图8中黄色虚线所示)[19]。剪切带内,由于堆垛位错或剧烈变形导致的晶粒破碎细化会使相应区域在宏观上表现为硬度增大,因此,当采样点打在剪切带上时硬度示值较大,硬度的分布趋势在镦头区域形成倒“W”形,而钉杆内晶粒角度取向规整,经历的塑性变形较小,整体硬度分布相对均匀。

图8 铆钉轴向截面暗场照片Fig.8 Bright and dark field photo of rivet axial section

2.3 铆钉微观金相

由于铆接时的压铆参数都是一致的,因此不同铆接工艺间的硬度差异主要由铆接时电热场导致的微观金相差异引起,从而造成宏观硬度的差别。电流辅助铆接过程中的温度水平与电参数密切相关,不同铆接工艺下紧固件钉帽区域截面金相如图9所示。图9a中初始紧固件试样的组织为等轴晶粒,绝大部分晶粒的尺寸介于20~75 μm。用高倍镜观察图9b中的钉帽区域(DM区域)和冠中区域(GZ区域),常温铆接接头在冠中区域(图9f)内有均匀分布的等轴晶粒,且在经过小的压缩变形和同步电流处理之后,钉帽区域内部晶粒仍然保持着等轴晶粒的织构(图9d)。对应图7中铆钉硬度测试的结果可知,不同工艺下钉帽区域的硬度值较为接近,且在钉帽区域内硬度分布均匀。

(a) 初始紧固件金相

(b) 钉帽典型区域 (c) 常温接头GD区域金相

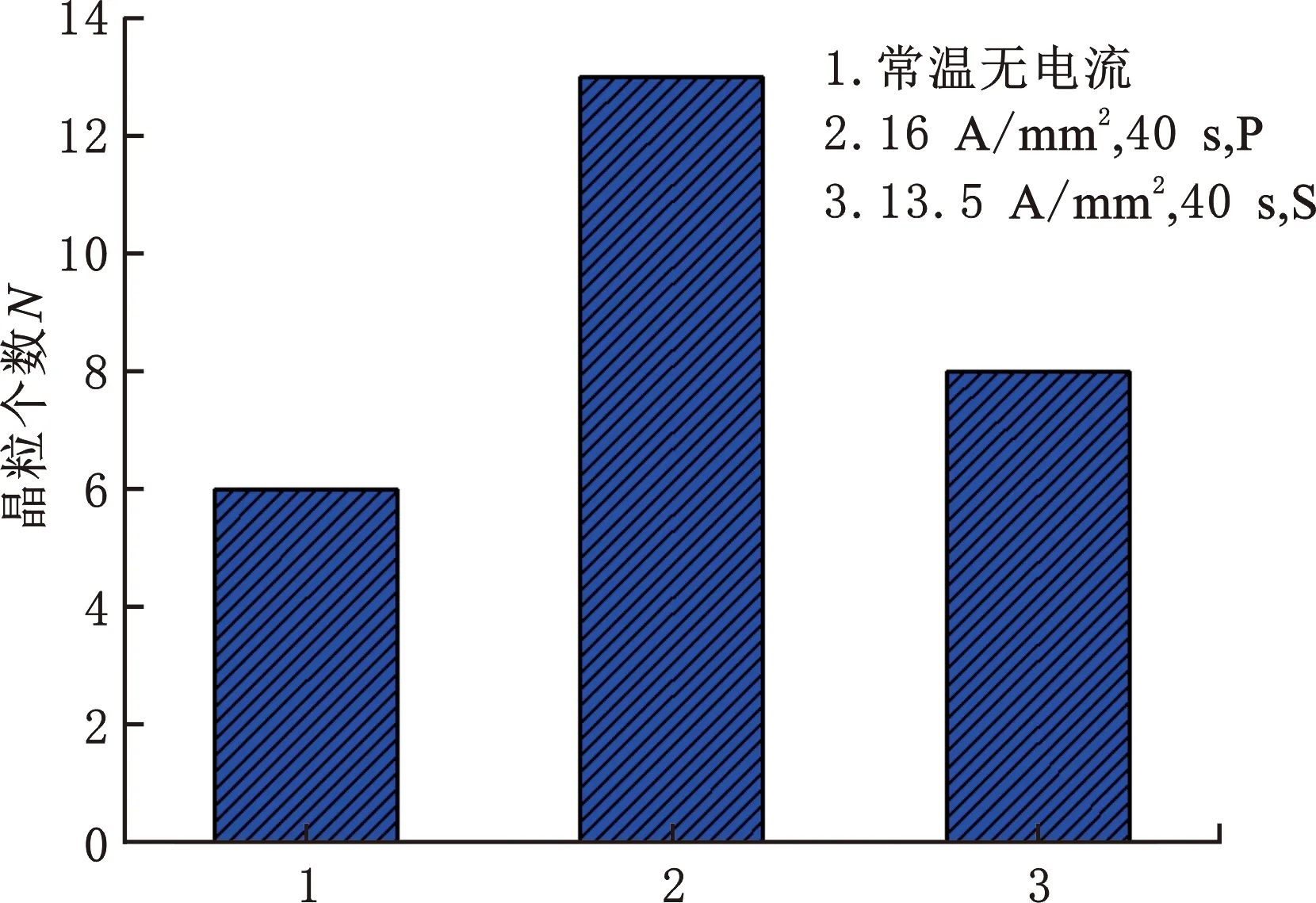

图7中所有工艺下钉帽-钉杆过渡区的硬度分布呈现出了较大的波动和差异性,因此本文针对图9b中过渡区域(GD区域)的金相进行了观察(图9c、图9e、图9g,图中红色方框内表示钉帽-钉杆过渡区)。与图7所示的硬度测试结果相对应,经过电流强度为16 A/mm2的电流前处理40 s后的钉帽-钉杆过渡区表现出了明显的再结晶行为,如图9e所示,在晶界面交汇的三重节点处产生了15~20 μm的小晶粒,过渡区前后依旧为粗大的等轴晶粒,再结晶的细化晶粒能提高该过渡区的显微硬度。区别之处是,同步电流处理组在过渡区红框范围内的再结晶程度显著高于其他两组的再结晶程度(图10),排除铆接时过渡区存在大塑性变形使晶粒达到再结晶临界变形量的原因,该区域的再结晶驱动力主要来自于较高的温度或其他内部应力因素[20]。导致温度差异的关键因素与电参数和铆钉物理结构相关,铆钉的几何结构导致其在钉帽-钉杆过渡区的局部电阻较其他区域的局部电阻大,对应的焦耳热也高于其他区域的焦耳热,在常温无电流作用(图9c)和电流密度相对较低(图9g)的情况下,过渡区的温度水平均较低,尚不满足再结晶形核和长大的能量驱动,并未发现明显的再结晶晶粒,当电流密度增大至16 A/mm2时,过渡区的局部温度会进一步升高,且引入电流有助于降低结晶动力学的激活阈值[21],综合作用下促进了过渡区的再结晶生成,增强了晶界效应,细晶强化使该区域的硬度得到了提高。

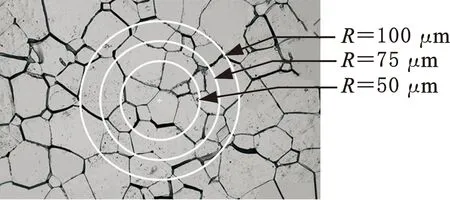

图10 钉帽-顶杆过渡区再结晶数(晶粒尺寸小于20 μm)Fig.10 The number of recrystallization in the transition zone between cap and rod(grain size less than 20 μm)

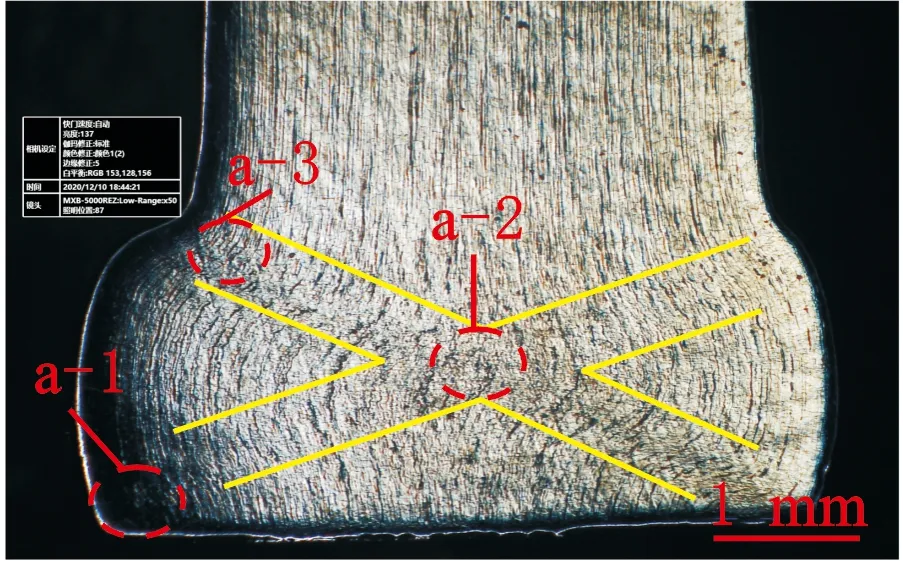

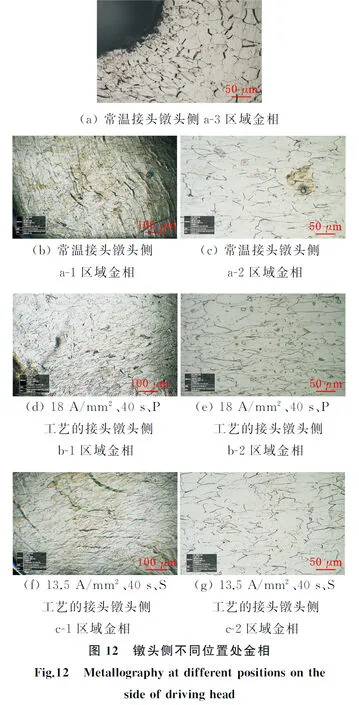

铆钉镦头侧为主要变形区,如图11所示。图11a中,常温铆接组的铆钉镦头出现了显著的绝热剪切带,主剪切带的起点位于钉杆-镦头过渡区的径向两侧,次剪切带萌生于镦头底部左右两侧,并最终在中心区交汇。如图11b和图11c所示,在经过了18 A/mm2、40 s电流前处理工艺和13.5 A/mm2、40 s同步电流处理工艺的接头中,剪切带已渐渐消失,暗场照片中无显著的“X”形黑带产生,这表明电流或温升有减弱、消除绝热剪切带的作用。

(a) 常温无电流

镦头侧整体样貌图(图11)中各个区域的局部微观组织如图12所示。在压缩载荷作用下,主剪切带起点处晶粒沿剪切方向被明显拉长,如图12a所示,并且出现了动态再结晶现象。这一过程仅靠单一的动加载变形功输入便可达到再结晶临界能量,在电流作用下的再结晶驱动力更大,再结晶抵消了部分加工硬化效应并产生软化,因而在图7所示的显微硬度测试结果中,横坐标3 mm处对应的镦头侧主剪切带区内电流辅助铆接组的硬度均低于常温组的硬度。

在次剪切带起点处(图12b、图12d、图12f),常温组的晶粒依旧沿剪切带发展的方向被拉长,同时在轴向压力作用下被小幅压弯;电流辅助铆接组的晶粒顺着剪切方向被严重压扁,位错增殖和缠结的程度远高于常温下的情况,这是因为电流辅助铆接组的铆钉被软化,相同压缩参数下轴向压缩的程度更高,堆垛位错带来的加工硬化使电流辅助铆接组在次剪切带起点处的显微硬度值高于常温组在对应区域的硬度值[22],见图7中横坐标4.5 mm处所对应的硬度值。此外,与主剪切带相比,次剪切带处的应力集中程度较低,且因靠近压铆头而有较好的散热环境,再结晶驱动力不足,未发现明显的再结晶晶粒。

在镦头中心区(图12c、图12e、图12g),晶粒方向完全平行于铆钉径向。所有不同工艺组的晶粒都出现了剧烈变形,大量晶粒被压扁、压碎,晶界数量和位错密度进一步增加,位错纠缠复杂,有较多的细小碎晶,中心的晶粒尺寸已无法分辨。

2.4 接头拉伸强度

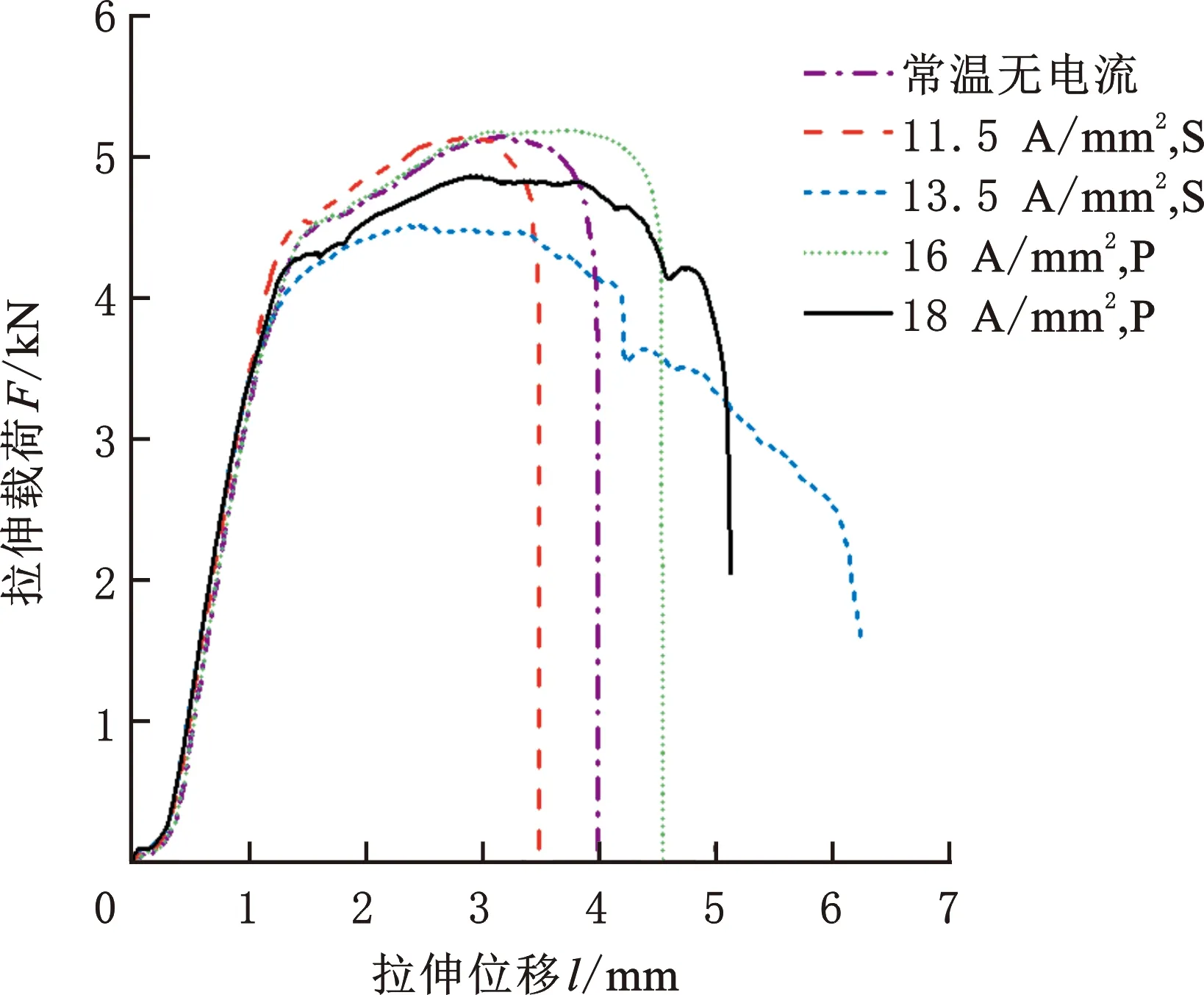

几种典型电流辅助方式下接头的拉伸载荷-位移曲线见图13,可以看出,在相对较低的电流密度(即11.5 A/mm2、S工艺和16 A/mm2、P工艺)下,接头拉伸曲线的特征与无电流作用的常温接头的拉伸曲线特征较为相似,破坏形式为铆钉剪断。当电流前处理的电流密度达到18 A/mm2(即18 A/mm2、P工艺)、同步电流处理的电流密度达到13.5 A/mm2(即13.5 A/mm2、S工艺)时,接头的强度有所下降,且拉伸过程中后段都出现了多次滑移。这是因为在相对高的电流密度下,高温作用会削弱孔壁的约束效果,使得接头逐渐开始产生损伤,损伤形式由镦头侧劈裂、鼓包的机械损伤发展到CFRP环氧树脂基体高温热分解的材料损伤,200~300 ℃的局部高温加速了分子键的弱化作用,导致纤维/基体结合强度下降,层间强度被削弱,拉伸测试时对铆钉镦头的约束减弱,接头产生层间滑移,破坏时铆钉被拉脱。

图13 不同电辅助方式下接头拉伸载荷-位移曲线(t=40 s)Fig.13 Joint tensile load-displacement curve under different electric action modes(t=40 s)

当电流作用时长为40 s时,不同电流密度J下同步电流辅助铆接接头的拉伸载荷-位移曲线见图14,除电流密度分别为11.5 A/mm2和13.5 A/mm2的情况外,其余情况下接头的抗拉强度基本一致,破坏载荷经求解后可得到对应强度均接近于410 MPa,这与Ti45Nb铆钉在常温下的抗剪强度相近,同时各接头的拉伸位移变形量较为接近,表明各接头的塑性差异不大;当电流密度达到并超过11.5 A/mm2时,接头拉伸力学性能会呈现出较大的差异,电流密度为11.5 A/mm2时接头的抗拉强度可达到425 MPa,延伸率也有所提高,这是因为随着电流密度的增大,接头干涉量会增加,接头强度提高的同时也会使铆钉承受更多的剪切变形;当电流密度达到13.5 A/mm2时,孔壁损伤程度较高,铆钉会被拉脱。

图14 不同电流密度的接头拉伸载荷-位移曲线(t=40 s)Fig.14 Joint tensile load-displacement curve under different current densities(t=40 s)

当电流密度为11.5 A/mm2时,不同电流作用时长t下同步电流辅助铆接接头的拉伸载荷-位移曲线见图15,短电流作用时长下的接头抗拉强度和塑性都与常温铆接接头的对应力学性能接近;当电流作用的时间延长至40 s时,Ti45Nb材料的弹性模量因电流所致的焦耳热效应和电子风力作用而减小,并且随着干涉量的进一步增加,接头的抗拉强度得到了提高,接头的延伸率与常温铆接组的延伸率相比提高了27.5%。

图15 不同电流作用时长的接头拉伸载荷-位移曲线(J=11.5 A/mm2)Fig.15 Joint tensile load-displacement curve under different current acting time(J=11.5 A/mm2)

4 结论

(1)相比无电流作用的常温铆接接头,电流辅助铆接接头在主剪切带处的硬度有所下降;次剪切带处,电流辅助铆接组的硬度要高于常温铆接组的硬度;大密度电流处理时,钉帽-钉杆过渡区的硬度有显著提高。

(2)电流作用消除了铆钉镦头内的剪切带,钉帽和钉杆内的等轴晶粒未发现明显改变,但当电流密度大于16 A/mm2时钉帽-钉杆过渡区有再结晶晶粒生成;所有工艺组铆钉镦头主剪切带的起点处均发现了动态再结晶现象,镦头内部晶粒被显著压扁、拉长,位错纠缠明显。

(3)同步电流和铆钉压缩变形的共同作用可导致Nb元素从晶内析出,电流辅助铆接并未产生新相,但对晶内晶胞的运动会产生定向影响。

(4)拉伸试验时,除铆钉和孔壁干涉量大的接头为拉脱破坏之外,其他接头的破坏形式均为铆钉剪断,且该破坏形式下电流辅助铆接接头与常温铆接接头的抗拉强度几乎一致。