钪元素对Al-20Zn合金拉伸性能及阻尼性能的影响

陈 勇, 侯远飞, 徐峥峥, 彭英浩,刘崇宇, 钟 皓

(1.广东宏锦新材料科技有限公司,东莞 523808;2.桂林理工大学材料科学与工程学院,桂林 541004)

0 引 言

铝合金因具有低密度、高强韧性等特点而得到了广泛的应用[1-3],但其阻尼性能较差,难以满足现代工业对结构材料高可靠性、高精度、长寿命等的服役要求[4]。在不影响铝合金力学性能的前提下,大幅提高其阻尼性能,有利于扩大其在航空、航天及轨道交通等领域的应用。

Zn-Al合金是高温阻尼性能最佳的金属材料之一,高密度的Al/Zn界面在高温振动过程中可以促进界面滑移,进而显著优化合金的界面阻尼[5]。作者前期研究发现:对高锌含量的Al-Zn二元合金进行轧制变形,使其晶粒大幅细化,同样可获得高密度Al/Zn界面;轧制态Al-Zn合金的高温能量内耗值远高于其他商用铝合金的,接近Zn-Al合金、纯镁等传统高阻尼金属材料的[6];同时,轧制态Al-Zn合金还具有高强度、高塑性等优异的力学性能[7]。较低的再结晶温度会促使变形态Al-Zn合金在经历高温阻尼测试后发生再结晶,获得细小等轴晶粒。但是在晶界表面能的驱动下,再结晶产生的细小等轴晶会相互合并、长大,这不但会弱化细晶强化效应,还会导致合金阻尼性能的恶化[8]。

向铝合金中添加钪(Sc)元素可以形成Al3Sc或Al3(Sc,Zr)纳米析出相,该析出相在塑性变形或热处理过程中会对铝合金晶界产生强烈的钉扎作用,进而有效地抑制再结晶及晶粒长大[9-12]。因此,在Al-Zn合金中添加钪,有望优化其在阻尼测试过程中的结构热稳定性,进而提高阻尼性能稳定性。作者在Al-20Zn合金中添加钪元素,研究了铸态、均匀化处理态、轧制态Al-20Zn合金及Al-20Zn-0.5Sc合金的微观结构、力学性能及阻尼性能,以期获得力学性能优异、耗能高、稳定性较好的高阻尼新型铝合金。

1 试样制备与试验方法

1.1 试样制备

采用井式炉熔铸Al-20Zn和Al-20Zn-0.5Sc合金。在炉内放入320 g纯铝或220 g纯铝和100 g Al-2Sc合金,在800 ℃保温0.5 h后放入80 g锌粒,用碳棒搅拌均匀,保温0.5 h,注入预热至200 ℃的石墨铸型。在浇铸前需去除金属液表面的残渣、氧化皮等杂质,铸锭尺寸均为150 mm×35 mm×12 mm。

将铸锭在500 ℃保温3 h进行均匀化热处理,水冷。对均匀化热处理的铸锭进行56道次热轧,使厚度为6 mm,单道次压下量在1.01.2 mm,道次间回炉保温3 min。热轧完成后,在室温条件下进行10道次冷轧,厚度至3 mm,单道次压下量在0.250.30 mm。

1.2 试验方法

利用线切割在铸锭及板材中心部位取尺寸为5 mm×10 mmX3 mm的试样,依次使用600#3000#的砂纸研磨并抛光,用凯勒试剂(2.5 mL HNO3+1.5 mL HCl+1 mL HF+95 mL H2O)进行腐蚀,采用Leica-DMi8型光学显微镜(OM)观察显微组织。用FEI Tecnai G2 F20 S-TWIN型透射电子显微镜(TEM)观察微观结构。采用Instron-8801型万能力学试验机进行拉伸试验,应变速率为5×10-2s-1,测试3个平行试样,试样形状及尺寸见图1。采用Netzsch-242E型动态力学试验机测试阻尼性能,测试振幅为10 μm(对应1×10-4的应变量)、振动频率为1 Hz、温度区间为20360 ℃。

图1 拉伸试样的形状及尺寸

2 试验结果与讨论

2.1 显微组织

由图2可知,铸态Al-20Zn和Al-20Zn-0.5Sc合金的晶粒均为树枝状,后者添加了钪元素,枝晶间距明显细化。这是因为钪与铝形成的初生Al3Sc相可以有效促进合金凝固过程中的非均匀形核,进而细化铸态组织[13]。

图2 铸态Al-20Zn及Al-20Zn-0.5Sc合金的显微组织

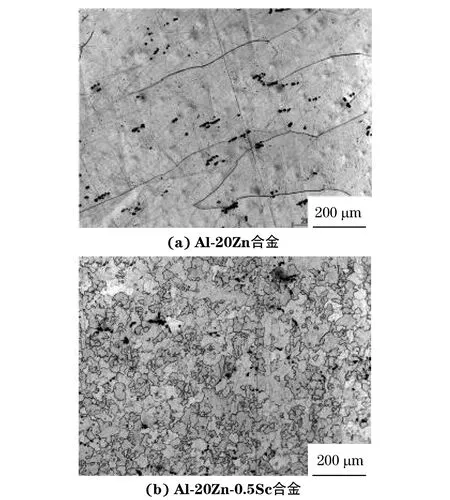

由图3可知,均匀化热处理后,Al-20Zn和Al-20Zn-0.5Sc合金中的枝晶消失,组织发生了不同程度的再结晶:Al-20Zn合金晶粒明显粗化,尺寸达300 μm左右,而Al-20Zn-0.5Sc合金的晶粒尺寸远低于前者的。这说明钪能够有效抑制均匀化处理过程中Al-20Zn合金的晶粒粗化。

图3 均匀化处理态Al-20Zn及Al-20Zn-0.5Sc合金的显微组织

由图4可知:轧制变形后,Al-20Zn和Al-20Zn-0.5Sc合金的晶粒明显拉长,后者的晶粒尺寸明显低于前者的;两合金内均存在与轧制方向呈45°角的剪切带,这是由冷变形所致。

图4 轧制态Al-20Zn及Al-20Zn-0.5Sc合金的显微组织

由图5可知:轧制态Al-20Zn和Al-20Zn-0.5Sc合金内均出现了高密度位错,Al-20Zn-0.5Sc合金的晶界处存在尺寸约100 nm的Al3Sc析出相。Al3Sc析出相能在合金均匀化热处理及轧制变形过程中起到抑制晶界迁移的作用,因此均匀化热处理态及轧制态Al-20Zn-0.5Sc合金的晶粒更加细小。另外,两合金轧制变形后晶界处存在微米级锌相,晶内存在纳米级锌相。这是因为铝晶格中的锌原子在变形过程中表现出较高的不稳定性[7],随着变形量的增加,固溶体分解增强,锌原子不断析出,即从铝晶格中挤出[14-16],并聚集长大。

图5 轧制态Al-20Zn及Al-20Zn-0.5Sc合金的TEM形貌

2.2 轧制态合金的拉伸性能

由图6可知:轧制态Al-20Zn-0.5Sc合金的屈服强度、抗拉强度及断后伸长率均高于轧制态Al-20Zn合金的。细晶强化效应使Al-20Zn-0.5Sc合金表现出更高的强度。同时,细小晶粒有利于协调拉伸过程中的塑性变形,消除局部应力,因此,具有细晶结构的轧制态Al-20Zn-0.5Sc合金还表现出优异的塑性。

图6 轧制态Al-20Zn及Al-20Zn-0.5Sc合金的应力-应变曲线

2.3 轧制态合金的阻尼性能

由图7可知:第一次阻尼测试时,轧制态Al-20Zn合金在250 ℃左右出现高阻尼峰,第二次阻尼测试时,该阻尼峰高大幅降低,两次阻尼测试的高温(360 ℃左右)内耗几乎相同,均为0.05;第一次阻尼测试时,轧制态Al-20Zn-0.5Sc合金在240 ℃左右出现一不明显阻尼峰,随温度继续升高,其内耗几乎保持不变,在高温振动条件下仍保持较高水平(0.14左右),第二次阻尼测试时,高温内耗同样可达到0.14。可见,相比于Al-20Zn合金,Al-20Zn-0.5Sc合金具有更好、更稳定的高温阻尼性能。

图7 轧制态Al-20Zn及Al-20Zn-0.5Sc合金的内耗与温度的关系曲线

由图8可知:第一次阻尼测试后,轧制态Al-20Zn合金发生完全再结晶,晶粒形态由纤维状变为等轴状,且明显发生粗化,平均晶粒尺寸达150 μm左右;而轧制态Al-20Zn-0.5Sc合金发生了不完全再结晶,组织为纤维状晶粒与细小等轴状晶粒的混晶结构,结合图9可以看出,其位错密度较阻尼测试前的明显降低,且晶界处存在Al3Sc纳米析出相和锌相发生粗化。

图8 轧制态Al-20Zn及Al-20Zn-0.5Sc合金第一次阻尼测试后的显微组织

图9 轧制态Al-20Zn-0.5Sc合金第一次阻尼测试后的TEM形貌

在第一次阻尼测试过程中,当振动温度升至250 ℃左右时,轧制态Al-20Zn合金发生再结晶,晶粒发生转动,随后,再结晶晶粒长大造成晶界迁移。晶粒转动和晶界迁移使得合金内耗增加,高阻尼峰出现;而粗大的晶粒导致合金在高温(360 ℃左右)振动过程中难以进行晶界滑移,因此高温内耗低[6]。由于第一次阻尼测试后轧制态Al-20Zn合金的纤维态晶粒已经转变为再结晶等轴晶,并且第二次阻尼测试时再结晶晶粒很难再次发生粗化,进而无法将能量转化为内能而消耗,故阻尼峰高大幅降低,表现为高温低内耗。

轧制态Al-20Zn-0.5Sc合金在第一次阻尼测试过程中出现了较弱的阻尼峰,这是因为Al3Sc纳米析出相的钉扎作用抑制了再结晶过程的进行,晶粒转动与晶界迁移效应小;其经历过一次阻尼测试后依然能够保持较高的高温阻尼性能,并且表现出优异的高温阻尼稳定性。这是因为轧制态Al-20Zn-0.5Sc合金组织由纤维状和细小等轴状晶粒组成,晶粒越细,在高温变形过程中越容易发生晶界滑移[6-7,17],从而在保证优异力学性能的同时维持稳定的高温阻尼性能。

3 结 论

(1) 铸态、均匀化处理态、轧制态Al-20Zn-0.5Sc合金的晶粒尺寸均低于相同状态下Al-20Zn合金的;与轧制态Al-20Zn合金相比,轧制态Al-20Zn-0.5Sc合金具有更高的屈服强度、抗拉强度及断后伸长率;轧制态Al-20Zn-0.5Sc合金两次阻尼测试的高温内耗(0.14)均高于轧制态Al-20Zn合金的(0.05)。

(2) 添加钪元素后,Al-20Zn合金晶界处析出了尺寸在100 nm左右的Al3Sc相,其能够有效地钉扎位错,抑制晶界迁移和再结晶过程的进行,进而细化合金组织,使合金表现出较好的力学性能和高温阻尼性能。