锻造工艺对TiBw增强近α高温钛基复合材料显微组织的影响

田玉晶,孙世臣,胡 辰,方晓英,赵而团

(山东理工大学机械工程学院,淄博 255022)

0 引 言

随着新一代空天飞机和超高声速飞行器的飞行速度越来越高和飞行距离越来越远,飞机或飞行器表面的温度已超过目前应用较成熟的Ti1100、IMI834、BT36、Ti600等高温钛合金的温度极限(600 ℃)[1-2],因此迫切需要发展综合性能更好的轻质高温结构材料。γ-TiAl基合金虽具有良好的高温性能,但其室温塑性较差,塑性加工困难,成本相对较高,因此应用范围严重受限[3-4]。根据高速飞行器短时应用的特点,国内多家研究机构对600 ℃以上短时应用高温钛合金进行了相关研究,并取得了一定的成果[5-8];但钛合金在高温下存在晶界软化、脆性第二相析出等问题,这些极大地制约着其应用范围。非连续增强钛基复合材料相对于传统钛合金具有更高的比强度、比模量以及更优异的耐磨性能、高温抗氧化性能与抗蠕变性能,其服役温度较基体钛合金的提高了100~200 ℃,而且密度比基体钛合金的小[9],能满足超高速飞行器结构材料的轻质、耐高温要求。其中,原位自生TiB晶须(TiBw)增强复合材料因TiB增强相与基体之间具有良好的界面结合性而受到研究者们的关注,并成为研究热点[10-12]。然而,钛基复合材料的室温塑性较差,且随着增强体含量的增加而变得越来越差,这严重降低了材料的服役可靠性及后续加工成形能力,极大制约着钛基复合材料的发展与应用。

热加工可以细化金属基材料组织,改善材料的室温脆性并提高材料的塑性。计波等[13]通过在合适温度区间热挤压制备得到塑性和强度匹配较好的TiB+TiC/Ti6Al4V复合材料;吕维洁等[14]通过分析不同等温热变形工艺下的显微组织,确定了TiB+La2O3增强钛基复合材料的最佳变形工艺;朱立洋[15]研究发现,TiBw/Ti-6Al-4V钛基复合材料经等温多向锻造后,TiBw增强相均匀分布,复合材料的强度提高。近α钛合金经过剧烈的塑性变形后,其强度和塑性显著提高[16];TiBw增强相的引入降低了钛基复合材料的成形性能。但是目前鲜见有关热加工工艺,特别是锻造工艺对TiBw增强近α钛基复合材料显微组织影响的报道。为此,作者在前期研究的基础上,以自制的短时应用近α高温钛合金为基体合金[17],以原位自生TiBw为增强相制备钛基复合材料,研究不同应变速率、不同变形量单道次单向锻造以及单道次多向锻造条件下的显微组织,为TiBw增强近α钛基复合材料的锻造工艺优化及航天构件的制造提供试验依据。

1 试样制备与试验方法

采用真空非自耗电弧熔炼炉制备名义成分为3%(体积分数)TiBw/Ti-6Al-4Sn-10Zr-1Mo-1Nb-1W-0.3Si的复合材料纽扣锭,每个纽扣锭的质量为50 g,反复熔炼3次以保证成分均匀;对纽扣锭进行650 ℃×8 h的退火处理以消除铸造应力。由图1可知:钛基复合材料中TiBw增强相分布不均匀,且长径比较大,TiBw主要聚集在原始β相晶界处;基体组织中并未观察到晶界α相和较大α集束的存在,α相呈细小层片状并杂乱地分布在β晶粒内,这是因为在凝固过程中,较大的过冷度使复合材料中片层α相在β晶粒内部形核长大,同时TiBw的添加为片层α相的生成提供了形核质点[18]。

图1 钛基复合材料的铸态显微组织

利用线切割法平行切去铸锭少量外圆部分,以保证锻造过程中试样不发生滑动。采用连续升温金相法测得基体合金的α+β→β转变温度为(960±5) ℃。将铸锭置于热处理炉中,升温至1 020 ℃并保温20 min,在YD32S-400型号四柱液压机上进行单道次单向锻造和单道次多向锻造,在锻造过程中用石棉包裹铸锭。单道次单向锻造时的锻造工艺参数:固定变形量70%,应变速率分别为0.01,0.05,0.10 s-1;固定应变速率0.05 s-1,变形量分别为30%,50%,70%。单道次多向锻造时,分别在x,y,z三个方向进行锻造,变形量均为30%,应变速率均为0.05 s-1。锻造结束后,试样空冷至室温。

将试样从中间剖开,研磨、抛光,用Kroll试剂(蒸馏水、硝酸、氢氟酸的体积比为92…5…3)腐蚀后,在Queet250型场发射扫描电子显微镜的背散射电子(BSE)模式和二次电子(SE)模式下观察微观形貌。根据像素法原理用ImageJ pro软件统计组织中各相的面积分数。分别在锻造态试样中心位置和铸态纽扣锭上截取尺寸为φ4 mm×6 mm的压缩试样,在Instron 5569R型万能材料试验机上进行室温压缩试验,压缩应变速率为5×10-4s-1。

2 试验结果与讨论

2.1 单向锻造时应变速率对显微组织的影响

由图2可以看出:不同应变速率下单向锻造后,复合材料中TiBw增强相垂直于锻造方向均匀分布于基体中;当应变速率较大时,TiBw增强相与基体变形不协调,导致大量TiBw增强相折断,而当应变速率较小时,TiBw增强相与基体间实现协调变形,TiBw增强相破碎程度小,大部分TiBw仍保持较大的长径比。当应变速率为0.10 s-1时,复合材料基体组织主要由粗大的层片状初生α相(面积分数约为45%)和大量β转变组织组成,同时TiBw增强相附近有少量等轴α相存在。这是因为:在较大的应变速率下,复合材料的变形时间较短,终锻温度较高,初生α相生长较快,因此呈粗大的层片状[18]。较短的变形时间还导致初生α相的动态再结晶来不及充分进行,但由于变形时TiBw增强相附近形成位错塞积,而产生的较高的畸变能为再结晶提供了足够的能量,因此TiBw增强相附近存在少量等轴α相;变形完成后,β相在降温过程中发生β→α相变,形成β转变组织,β转变组织由非常细小的次生α片层和层片间β相组成。当应变速率为0.05 s-1时,基体组织由少量层片状α相、等轴α相和β转变组织组成,层片状α相的长径比减小,等轴α相主要在TiBw增强相附近聚集,其含量比应变速率为0.10 s-1时的明显增加,这是由于变形时间变长后部分层片状初生α相发生了动态再结晶导致的,变形时间变长还导致终锻温度的降低,使得β转变组织含量减少。当应变速率为0.01 s-1时,复合材料基体组织为大量的等轴α相和少量β转变组织,其中等轴α相面积分数约为75%。由此可知,随着应变速率的降低,复合材料的变形时间延长,基体组织的动态再结晶更为充分,组织中的等轴α相含量增加,层片状α相与β转变组织减少。虽然锻造起始温度在β相变点以上,但不同应变速率下复合材料的基体组织均为两相区锻造组织,这是由于铸锭的尺寸很小,温度下降较快导致的。

图2 不同应变速率下单向锻造后钛基复合材料的显微组织

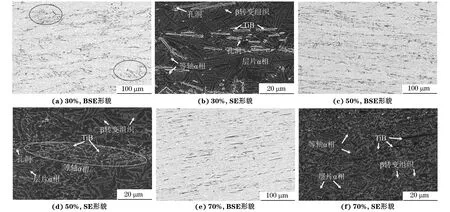

2.2 单向锻造时变形量对显微组织的影响

由图3可以看出,随着单向锻造变形量的增加,复合材料中TiBw增强相呈定向排列的趋势越发明显,基体组织变得更加细小。当单向锻造的变形量为30%时,TiBw增强相虽在基体中趋向于定向排列,但局部仍可观察到TiBw增强相团簇聚集的现象(如图中圆圈所示);少量TiBw增强相断裂,且在断裂的TiBw增强相根部存在孔洞,这是因为在较小的变形量下,基体流动幅度较小,导致孔洞难以焊合;复合材料基体组织主要由层片状初生α相(面积分数约为60%)和β转变组织组成,且在TiBw增强相附近存着极少量等轴α相。由于复合材料的变形量较小,变形时间较短,初生α相没有足够的能量和时间来进行再结晶,因此仅在TiBw增强相附近有少量等轴α相。当单向锻造的变形量为50%时,大部分TiBw增强相呈定向排列,TiBw增强相破碎,其根部的孔洞依然存在,但孔洞面积明显减小;基体组织由层片状α相、等轴α相和β转变组织组成。与变形量为30%时的相比,层片状α相含量减少且逐渐趋向于等轴化,等轴α相含量增加,且集中在TiBw增强相处(如图中椭圆处所示)。在较大的变形量下,基体中β相比α相更容易发生变形,但在α相和β相晶界处的畸变能仍不足以使α相发生动态再结晶。但由于TiBw增强相与基体之间的变形不协调,越靠近TiBw增强相处畸变能越高,这为α相的动态再结晶提供了足够的能量,因此等轴α相含量较高且主要集中在TiBw增强相处[19-21]。当单向锻造的变形量为70%时,TiBw增强相的破碎程度较大,TiBw增强相的长径比减小,TiBw增强相根部的孔洞消失,这是因为增强相和基体组织间力学性能的差异导致二者变形程度不一致,产生的应力集中导致TiBw增强相破碎,同时在大的变形量下,塑性流动较好的基体组织可将缺陷焊合,从而提高复合材料的致密程度;基体组织中等轴α相含量进一步增加,等轴α相尺寸较小,为2~3 μm,在距TiBw增强相较远处的基体组织中也可观察到等轴α相的存在,这是由于复合材料的变形量大,变形时间长,为α相的再结晶提供了足够的能量所致。

图3 不同变形量下单向锻造后钛基复合材料的显微组织

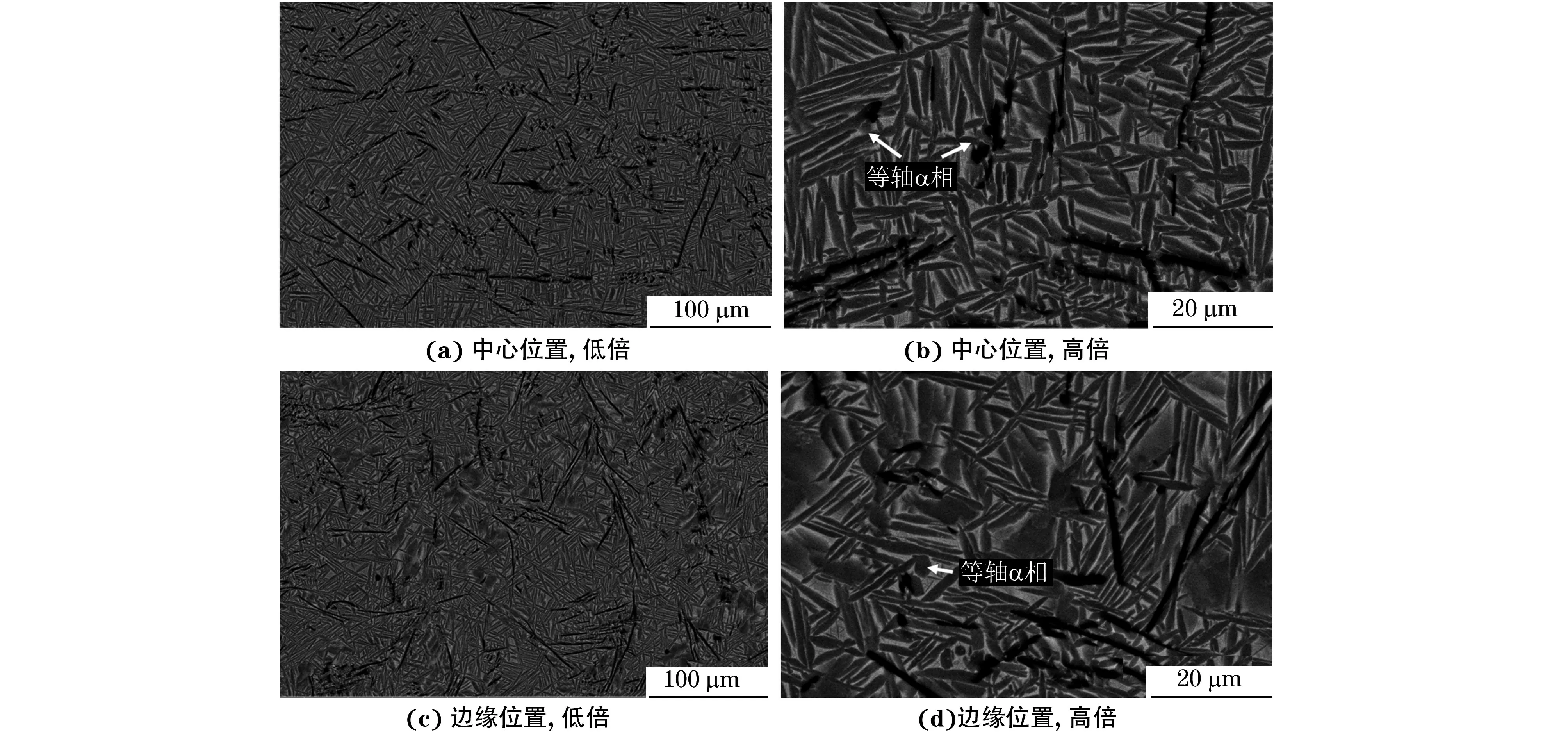

2.3 多向锻造对显微组织的影响

由图4可知,多向锻造后试样中心位置的TiBw增强相在基体中分布均匀,边缘位置的TiBw增强相有少量聚集现象,这是由于在锻造过程中边缘位置温度下降较快,基体的流动性减弱导致的。与铸态组织相比,多向锻造后复合材料中TiBw增强相的分布更加均匀,但与单向锻造后的相比,其分布并无明显取向。多向锻造后试样中心和边缘位置的基体组织均为层片状α相和β转变组织,但中心位置层片状α相的长径比更小,面积分数约为75%,而边缘位置层片状α相较粗大,面积分数约为82%。多向锻造时试样中心位置的温度较高,因此基体中α相含量较低,β转变组织含量较高。中心位置的变形量较大,原始β相晶粒细化程度较大,因此组织中层片状α相的长径比相对较小;边缘位置的变形量较小,原始β相晶粒尺寸较大,因此层片状α相的长径比相对较大。与变形量为30%,应变速率为0.05 s-1条件下单向锻造后的相比,多向锻造后基体组织中等轴α相的含量较低,仅在靠近TiBw增强相附近存在少量等轴α相。虽然多向锻造过程中的累积变形量较大,但单一方向的形变能不足以使α相发生动态再结晶,而TiBw增强相附近的畸变能较高[22],因此等轴α相仅存在TiBw增强相附近;同时多向锻造时试样的温度下降得更快,复合材料中α相的相界扩散能力降低,复合材料中的动态再结晶难以消除因加工硬化所造成的影响,从而导致α相的再结晶程度较低,因此等轴α相含量较低。

图4 多向锻造后钛基复合材料试样中心及边缘位置的显微组织

2.4 压缩性能

由图5可知,铸态和多向锻造态复合材料的压缩曲线上无明显的屈服平台。多向锻造态复合材料的屈服强度为1 512 MPa,抗压强度为1 802 MPa;铸态复合材料的屈服强度为1 310 MPa,抗压强度为1 701 MPa。多向锻造后复合材料的屈服强度提高了15.1%,抗压强度提高了5.9%。这是由于:一方面,多向锻造后基体组织中α相明显细化,且TiBw增强相在基体中的分布更加均匀,变形时基体组织能够更快速地将载荷转移到起到承载强化作用的增强相中;另一方面,多向锻造后β转变组织中的细小次生α相起到弥散强化作用,从而提高了复合材料的强度。

图5 铸态和多向锻造态钛基复合材料的室温压缩应力-应变曲线

3 结 论

(1) 不同应变速率下单向锻造后,钛基复合材料中TiBw增强相垂直于锻造方向均匀分布,随着应变速率的增大,TiBw增强相的破碎程度增大,基体组织中等轴α相的含量降低,且主要分布在TiBw增强相附近,层片状α相和β转变组织的含量增加;随着变形量的增加,TiBw增强相垂直于锻造方向定向排列的趋势更加明显,TiBw增强相破碎程度增大,基体组织中等轴α相含量增加,且主要分布在TiBw增强相附近,层片状α相和β转变组织的含量降低。

(2) 多向锻造后,基体中的TiBw增强相破碎,分布无明显取向,基体组织为层片状α相和β转变组织;与边缘位置相比,钛基复合材料中心位置的层片状α相的长径比较小,β转变组织含量较高;钛基复合材料的屈服强度、抗压强度分别为1 512,1 802 MPa,与铸态复合材料的相比分别提高了15.4%,5.9%。