控轧控冷工艺中终冷温度对高强建筑用钢组织与拉伸性能的影响

张润智,刘志琦

(1.武汉职业技术学院建筑工程学院,武汉 430074;2. 武汉科技大学材料科学与工程学院,武汉 430081)

0 引 言

控轧控冷(TMCP)工艺作为一种在钢材热轧过程中将控制轧制和控制冷却结合起来的热机械变形轧制工艺,能够在不添加贵金属元素以及不进行复杂热处理前提下进一步提高钢材的综合性能,且相较于传统的生产工艺(出炉后轧制至成品厚度并空冷至室温),具有低温韧性、焊接性能、成形性能更好,以及生产成本更低等优点[1]。在我国城镇化高速发展和基础设施建设大规模兴起的时期,虽然国内在高强建筑用钢的微合金化[2]和热处理工艺[3]方面已进行了广泛研究,并取得了一些成果,但都不同程度地存在生产成本高、工艺复杂以及环境污染等问题[4];采用TMCP工艺制备高强建筑用钢已经成为必要的发展趋势,且TMCP工艺为在减少微合金化元素添加量和避免后续热处理的基础上实现780 MPa级高强塑性、低屈强比建筑用钢的生产提供了新的思路,但是目前国内在这方面的研究工作还处于起步阶段。控轧控冷工艺中不同工艺参数对建筑用钢显微组织和力学性能的影响较为复杂,且具体的作用规律还不清楚[5]。作者选取TMCP过程中对建筑用钢性能影响较大的终冷温度为研究方向,讨论了终冷温度对建筑用钢显微组织和拉伸性能的影响,拟为具有低成本、高强塑性和低屈强比等优点的建筑用钢的开发与应用提供试验参考。

1 试样制备与试验方法

试验材料为唐山钢铁股份有限公司提供的高强建筑用钢锭,该钢锭是在500 kg真空感应熔炼炉中熔炼而成的。钢锭经过锻造后加工成尺寸为90 mm×120 mm×120 mm的方坯,采用电感耦合等离子发射光谱法测得其主要化学成分(质量分数/%)为0.07C,0.20Si,1.87Mn,0.01P,0.005S,0.32Cr,0.16Ti,0.20Cu,0.22Ni,余Fe。该方坯经1 180 ℃×1.5 h预热处理后,在φ500 mm两辊可逆式轧机上进行两段控轧,其中:阶段1的开轧温度为1 140 ℃,中轧温度为1 070 ℃,轧制温度处于该钢的再结晶区;阶段2的开轧温度为910 ℃,终轧温度为850 ℃,轧制温度处于该钢的未再结晶区。每阶段的轧制次数均为5道次,每道次压下量不小于16%,总压下量不小于60%,经10道次轧制后制成厚度为12 mm的钢板。终轧后立即将钢板置于压力为0.8 MPa的水中进行快速冷却,冷却速率约80 ℃·s-1,终冷温度分别为350,400,450,550,650 ℃,然后空冷至室温。

在钢板上截取金相试样,经打磨、抛光,用体积分数4%硝酸酒精溶液腐蚀后,采用AxioScope.A1型光学显微镜观察显微组织。在钢板上截取透射电镜试样,预加工成厚度为1 mm薄片后,在砂纸上打磨至厚度为60 μm,然后冲压成直径为3 mm的圆片,在DJ2000型双喷电解减薄仪上用质量分数10%高氯酸酒精溶液离子减薄后,在JEOL-2010型透射电镜(TEM)上观察微观形貌。按照GB/T 228.1-2010,在钢板上沿轧制方向截取直径6 mm的标准拉伸试样,在MTS-809型电液伺服拉伸试验机上进行室温拉伸试验,拉伸速度为1.5 mm·min-1。

2 试验结果与讨论

2.1 显微组织

由图1可知:当终冷温度为650,550 ℃时,试验钢的显微组织相似,都为贝氏体铁素体+马氏体-奥氏体(M-A)岛;降低终冷温度至450 ℃时,组织仍为贝氏体铁素体+M-A岛,但是M-A岛含量比终冷温度为650,550 ℃时的低;终冷温度为400,350 ℃时,组织主要为呈明显板条形态的贝氏体铁素体,局部板条间分布着少量薄膜状M-A岛。其中,贝氏体铁素体为软质相,M-A岛为硬质相[6],因此可通过调节终冷温度来调整建筑用钢中二者的比例,以实现良好的强塑性[7]。

图1 不同终冷温度下控轧控冷后试验钢的显微组织

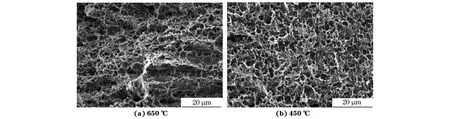

由图2可知,当终冷温度为650,450 ℃时,试验钢中均存在弥散分布的白色M-A岛,但较高终冷温度(650 ℃)下的M-A岛粗大,含量也高,主要呈块状或长条状,而较低终冷温度(450 ℃)下的M-A岛细小,含量也低,主要呈颗粒状。在承受外加载荷作用时,具有更高强度和硬度的M-A岛可以增强建筑用钢抵抗变形的能力,而较软的贝氏体铁素体则起到协调变形的作用,这种复相组织的存在有助于降低钢的屈强比[8]。

图2 不同终冷温度下控轧控冷后试验钢的M-A岛形貌

由图3可知,当终冷温度为350,450 ℃时,试验钢组织均由贝氏体和尺寸不等的第二相组成,其中,较低终冷温度(350 ℃)下贝氏体板条宽度较小,约0.3 μm,局部板条束间存在薄膜状M-A岛,而较高终冷温度(450 ℃)下贝氏体板条宽度较大,约1.2 μm。试验钢基体组织中析出的纳米级第二相可以起到弥散强化作用,还可在控轧控冷过程中抑制贝氏体板条的合并与粗化[9]。

图3 不同终冷温度下控轧控冷后试验钢的TEM形貌

2.2 拉伸性能

由表1可以看出:随着终冷温度由650 ℃降低至350 ℃,试验钢的屈服强度由630 MPa升高至1 040 MPa,抗拉强度由905 MPa升高至1 100 MPa,屈强比则由0.696上升至0.945;在终冷温度为550,450,350 ℃下控轧控冷后试验钢的断后伸长率都在16%以上。780 MPa级建筑用钢的力学性能要求为抗拉强度和屈服强度分别不小于780,630 MPa,断后伸长率高于16%,屈强比低于0.85[10]。由此可知,终轧温度在450 ℃时,试验钢的力学性能符合780 MPa级建筑用钢的要求。

表1 不同终冷温度下控轧控冷后试验钢的室温拉伸性能与屈强比

2.3 拉伸断口形貌

由图4可知,当终冷温度为650,450 ℃时,试验钢拉伸断口都主要由尺寸不等的韧窝和撕裂棱组成,断裂类型为韧性断裂。与终冷温度为650 ℃时的相比,终冷温度为450 ℃时拉伸断口中韧窝较深且呈抛物线状,具有更好的塑性,这与组织中M-A岛硬质相更细小有关。在拉伸过程中,尺寸相对较大的块状或长条状M-A岛处更容易形成应力集中而促进裂纹萌生和扩展[11],而细小、圆整度较高的M-A岛组织则可增强材料抵抗变形的能力[12],使得建筑用钢在保持较高强塑性的同时,具有较低的屈强比[13]。

图4 不同终冷温度下控轧控冷后试验钢的拉伸断口形貌

3 结 论

(1) 在终冷温度为650,550 ℃下控轧控冷后,试验钢的显微组织都为贝氏体铁素体+M-A岛;当终冷温度为450 ℃时,组织仍为贝氏体铁素体+M-A岛,但是M-A岛的含量比终冷温度为650,550 ℃时的低;终冷温度为400,350 ℃时,组织主要为板条状贝氏体铁素体,局部板条间分布着少量薄膜状M-A岛。

(2) 随着终冷温度的降低,试验钢的屈服强度、抗拉强度与屈强比均增大,终冷温度为550,450,350 ℃时试验钢的断后伸长率都大于16%;终冷温度为450 ℃时,试验钢的拉伸性能满足780 MPa级高强低屈强比建筑用钢的要求,此时贝氏体铁素体中弥散分布着细小、圆整度较高的M-A岛,试验钢具有高的强塑性以及低的屈强比。