钻杆焊缝侧弯试验样断裂原因分析

余世杰,徐昌学,陈 猛,欧阳志英

(上海海隆石油管材研究所,上海 200949)

钻杆是油气开采的重要工具,占整个钻柱的80%以上,伴随着钻井技术的不断发展,石油天然气开采向深地层、含硫地层发展,钻杆的井下服役环境也愈加苛刻,钻杆失效往往会造成巨大的经济损失。因此,钻杆服役过程中的安全可靠性也变得尤为重要[1-2]。钻杆由钻杆管体及接头摩擦焊接而成,在摩擦焊后进行焊缝热处理。对于钻杆生产而言,应保证钻杆焊缝区域的性能稳定性,而钻杆焊缝的灰斑缺陷是影响钻杆焊缝性能稳定性的关键因素[3-5]。目前,对于钻杆摩擦焊缝灰斑的研究较少,这里针对钻杆生产中的一起灰斑缺陷试样进行了微观形貌及组织试验研究。

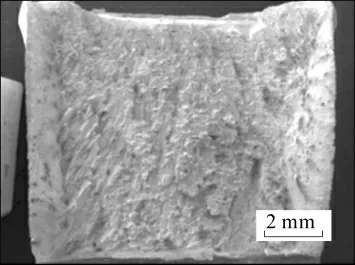

某公司在对一根钻杆焊缝做侧弯检测试验时,发现该钻杆其中一支试验样在进行侧弯时沿着焊缝处发生断裂;另外一支试验样压弯后,在焊缝的中间位置出现小裂纹同时,该钻杆焊缝的韧性也低于正常值。3个焊缝冲击试样的冲击功分别为52,42,36 J。钻杆焊缝侧弯试验过程如图1所示,侧弯试验后断裂及出现裂纹的样品形貌如图2所示。

图1 钻杆焊缝侧弯试验过程

图2 侧弯试验后断裂及出现裂纹样品形貌

1 侧弯断口形貌观察分析

1.1 宏观形貌观察

图2(a)所示侧弯试验后样品断口宏观形貌如图3所示,断口上存在一个比较平的断口形貌区域,记为区域①;在靠近外壁的区域存在多条沟状的形貌,记为区域②;存在撕裂棱较明显的区域,记为区域③。区域①、②为断裂异常区域,区域③为断裂过程中正常的撕裂区域,这里重点对区域①、②进行了扫描电子显微镜(SEM)、X射线能谱分析(EDS)。

图3 侧弯试验后样品断口宏观形貌

1.2 平台区域的SEM显微分析和EDS能谱分析

在区域①的位置,断口较平整,与周围有明显的差异,SEM形貌如图4(a)所示;放大后可以观察到少量平浅的塑性韧窝,存在一定量的撕裂台阶,并且还存在一些黑色的块状物质,如图4(b)所示;在撕裂台阶上存在细小韧窝状形貌,韧窝呈交迭分布,无明显的塑性变形,如图4(c)所示。

图4 平台区域的SEM形貌

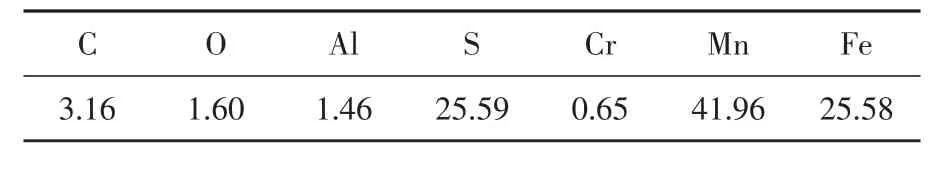

对图4(b)黑色的块状物质进行EDS能谱分析,分析结果如图5所示,EDS能谱分析结果见表1。分析结果表明,Al、Ca、O三种元素的含量比较多,分别为17.61%、9.47%、36.59%。

表1 钻杆试样谱图1能谱分析出的化学成分(质量分数)%

图5 平台区域黑色的块状物质形貌和能谱分析结果

1.3 条形沟状区域的SEM显微分析和EDS能谱分析

在图3区域②位置的条形沟状形貌如图6(a)所示;靠近沟底的平台上发现比较平整的断口形貌,将其放大进行观察,发现该平台断口呈细小韧窝状形貌,并且有一些较大的块状物质存在,如图6(b)所示;条形沟底部断口较平整,有许多颗粒状的物质存在,如图6(c)所示;对局部区域继续放大,可以观察到许多细小的韧窝存在,韧窝交迭分布,并且无明显的塑性变形,并且在韧窝内存在颗粒状或者长条状黑色物质,如图6(d)所示。

图6 条形沟状区域的SEM微观形貌

对图6(b)的块状物质进行EDS分析,分析结果如图7所示,见表2。结果表明,Al、Ca、O含量比较多,分别为27.39%、16.52%、49.43%。对沟底颗粒状的物质同样进行EDS能谱分析,分析结果亦显示,Al、Ca、O三种元素含量比较多。在条形沟底存在较多的氧化物夹杂Al2O3和CaO。

图7 条形沟底附近的平台形貌和能谱分析

表2 钻杆试样谱图2能谱分析化学成分(质量分数)%

2 焊缝冲击断口的微观形貌分析

该焊缝冲击断口较为平整,试样冲击断面为混合断面,在断面上存在较多与侧弯试样断口相似的发散状沟渠,其整体宏观形貌如图8所示。在冲击断面靠近缺口部分存在一处平坦区域,其放大后的微观形貌如图9所示。在区域内大部分为解离及准解离的断裂形貌,为脆性断面形貌。在断口中部及裂纹发散状沟渠区域,也分散地存在一些小平台,该平台区域上形貌和侧弯断口的平台区域较为相似,分布有大量韧窝,韧窝平且浅,部分韧窝内存在颗粒状夹杂物,韧窝之间分布有扁平的氧化夹杂物,如图10(a)所示;对发散状沟渠区域进行放大,发现在大部分沟渠内部分布有条状夹杂物,如图10(b)所示。经EDS能谱分析,条状夹杂物大部分为硫化物,能谱分析结果表明该夹杂物为S、Mn、Al等硅酸盐夹杂物,如图11所示和见表3。

表3 钻杆试样谱图3条形沟放大后的能谱分析出的化学成分(质量分数)%

图8 冲击断口整体宏观形貌

图9 冲击断面靠近缺口的准解理形貌

图10 冲击断口条形沟区域微观形貌

图11 条形沟放大后谱图3的能谱分析

3 金相组织分析

在焊缝处取金相试样,经过观察分析,焊缝的金相组织较为正常,靠近焊缝处,因为冷却速度不够,存在少量铁素体和贝氏体,但是在局部区域存在尺寸较大的夹杂物,该夹杂物距离焊缝约2 mm,呈纵向分布,靠近焊缝处的夹杂物形貌如图12所示。对该夹杂物进行EDS能谱分析,分析结果如图13所示及见表4。结果表明该夹杂物主要含有Al、Ca、O三种异常元素,含量分别为23.36%、18.46%、42.05%。

图12 靠近焊缝处的夹杂物形貌

图13 靠近焊缝处的夹杂物和能谱分析结果

表4 钻杆试样谱图4能谱分析出的化学成分(质量分数)%

4 综合分析

通过上述断口形貌和EDS能谱分析,结合以前的灰斑试验,可以得知在断口平台区域和条形沟底部区域的断口形貌为灰斑形貌,灰斑对焊缝的冲击及压弯性能影响比较大。

灰斑是钻杆摩擦焊接头接合面上的主要缺陷之一,很多研究资料证明灰斑是夹在焊缝中间的一层氧化膜,是焊缝材料在高温高压下被氧化的产物。无论是热态还是室温条件下,灰斑与两侧母材的结合力都很差,阻碍焊接面金属的真正接触,不能形成牢固的焊接接头[6-15]。

焊接时的振动是焊缝里产生灰斑的主要原因之一。若接头和杆体相对旋转摩擦时存在振动,焊接面势必会透进空气,由于该区高温高压的特点,特别有利于金属氧化。如果临近顶锻时振动仍在继续,几乎可以使整个焊接面都被氧化。氧化了的金属若不能及时地以飞边形式被挤出,留在焊接面内部,被高压和旋转运动碾碎,最终以氧化膜形式夹在焊缝中间。由于焊接开始阶段都存在振动,加上焊接面上原有的污染物,焊接初期焊接面被氧化不可避免。因此焊接工艺参数在保证原子扩散和再结晶基础上,还应保证摩擦阶段有足够的轴向缩短量,使氧化了的金属尽可能以飞边形式排出焊缝。

焊前焊接端面的锈蚀是产生灰斑的另一个重要原因。摩擦焊接并不能完全挤出原始端面上的物质,因此焊前焊接端面的清污工作十分重要。焊接前应彻底清除焊接端面上的锈、水、油等污物,保证让洁净的母材参与焊接,减少焊缝内产生微观灰斑的几率。

根据此次侧弯断裂样品宏微观形貌及对应的冲击韧性值,可以看出该钻杆焊缝在局部熔合面上存在灰斑缺陷,未完全熔合,将条形沟区域和平台区域的面积进行统计得出灰斑占整个试样焊缝的10%左右。

从断口灰斑平浅韧窝内的夹杂物(图13)与压弯试验样断口表面的黑色块状或者粒状物质的成分可以看出,夹杂物的成分均比较接近,为Al2O3、CaO和MnS等夹杂物,上述夹杂物应为焊接母材内带入的夹杂物,而并非在焊接过程中外部“渗入”;如焊接端面上的锈、水、油等污物未清除干净引起的灰斑,夹杂物成分主要以C、O等元素为主。据此可以推断此次焊接灰斑是由于原料管端部存在较多的非金属夹杂,在摩擦焊接过程中,焊接熔融区内的夹杂物重新聚集,并且在焊接顶锻挤压时,这部分夹杂物从熔融区中未完全挤出,保留在焊缝面区域,形成灰斑缺陷。

5 结语与建议

此次钻杆焊缝的侧弯试验样品断口和冲击断口都表现为明显的脆性断口形貌,主要原因是原料管端部存在大量的夹杂物。在摩擦焊接过程中,由于这部分夹杂物未被挤压出焊缝,在焊缝局部区域形成灰斑缺陷,降低了焊接接合面的实际强度。

建议在钻杆焊接前应彻底清除管体与接头焊接端面上的污渍,确保焊接两端母材的洁净度,适当提高摩擦焊接时的顶段压力,保证焊缝轴向缩短量,使氧化了的金属尽可能以飞边形式挤出焊缝,从而降低焊区内产生微观灰斑的几率。